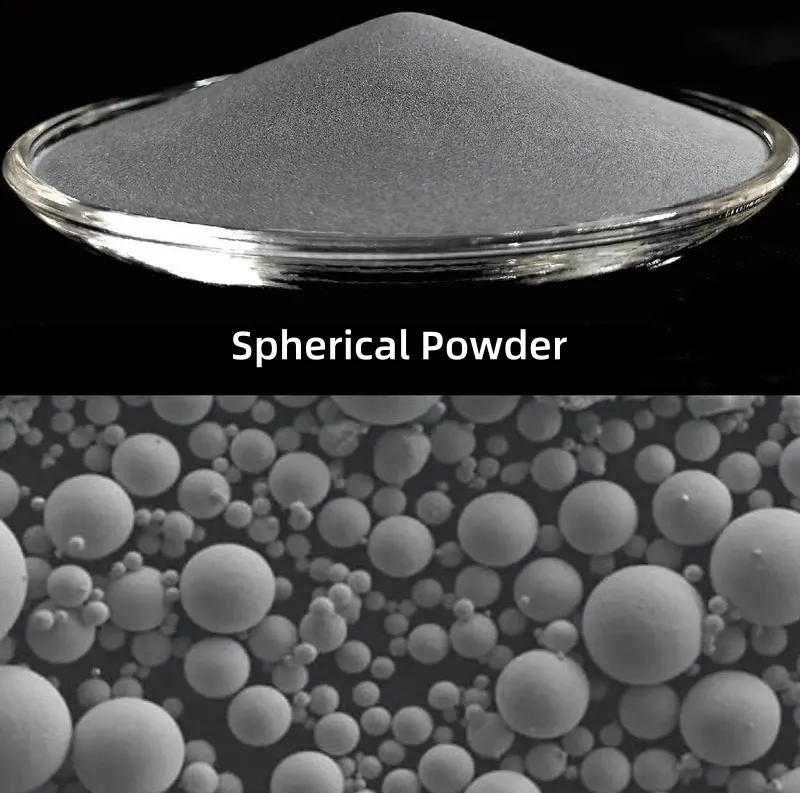

Con il rapido sviluppo dell'industria moderna e delle tecnologie avanzate, i requisiti prestazionali per i materiali in polvere stanno diventando sempre più rigorosi. I materiali devono presentare livelli di impurità estremamente bassi, dimensione delle particelle, e una distribuzione granulometrica ristretta. Anche la morfologia delle particelle è diventata un indicatore di qualità fondamentale. La polvere sferica si distingue per la sua granulometria uniforme, le caratteristiche superficiali lisce e l'eccellente fluidità. Grazie a questi vantaggi, la polvere sferica è ora ampiamente utilizzata in applicazioni industriali di fascia alta.

Rispetto alle polveri irregolari, polveri sferiche presentano chiari vantaggi. La loro morfologia regolare e il minor numero di difetti superficiali riducono significativamente l'usura dello stampo durante la lavorazione. Le polveri sferiche presentano tipicamente una forma più stretta e uniforme. dimensione delle particelle distribuzione. La loro eccellente fluidità migliora l'efficienza di compattazione, il che è particolarmente vantaggioso nella metallurgia delle polveri, dove può aumentare sostanzialmente la densità dei pezzi stampati. Durante la sinterizzazione, le polveri sferiche si ritirano in modo più uniforme, rendendo il controllo granulometrico più semplice e affidabile.

Grafite sferica

La sferoidizzazione della grafite naturale si ottiene principalmente modellando meccanicamente le particelle di grafite naturale per ottenere morfologie sferiche o quasi sferiche. Grazie al suo basso costo, all'abbondanza di risorse e alle adeguate caratteristiche di carica-scarica, la grafite naturale occupa una posizione importante nel mercato dei materiali anodici. Tuttavia, la sua capacità reversibile relativamente bassa e la scarsa stabilità al ciclaggio ne limitano l'ulteriore applicazione nelle batterie agli ioni di litio.

Studi approfonditi hanno dimostrato che la conversione della grafite naturale in particelle sferiche o quasi sferiche può migliorarne significativamente le prestazioni elettrochimiche. La grafite naturale sferica presenta una minore area superficiale specifica e una maggiore densità di carica, con conseguente maggiore efficienza coulombiana iniziale, maggiore capacità reversibile e maggiore stabilità di ciclaggio. Di conseguenza, è ora ampiamente utilizzata come materiale anodico per le batterie agli ioni di litio.

Micropolvere di silicio sferico

La micropolvere di silicio sferica presenta un'eccellente morfologia delle particelle, elevata chimico purezza e basso contenuto di elementi radioattivi. Il suo utilizzo può ridurre significativamente il coefficiente di dilatazione termica dei composti epossidici per stampaggio e migliorarne la stabilità termica, rendendolo un riempitivo essenziale nel packaging dei circuiti integrati.

La micropolvere di silicio sferica viene prodotta principalmente mediante metodi quali la fusione al plasma ad alta temperatura, i processi di spruzzatura fusa, la combustione a fiamma di gas, la sintesi in fase vapore e la precipitazione.

Polveri metalliche refrattarie sferiche

I metalli refrattari sono definiti come metalli con punti di fusione superiori a 1650 °C e riserve pratiche, tra cui tungsteno, titanio e molibdeno. Questi materiali sono ampiamente utilizzati in ambito aerospaziale, nei rivestimenti a spruzzo termico, nella produzione additiva (stampa 3D) e nelle applicazioni biomediche.

Rispetto alle polveri metalliche convenzionali, le polveri metalliche sferiche offrono una maggiore sfericità, una migliore scorrevolezza e una maggiore densità apparente, il che le rende sempre più importanti nella scienza dei materiali avanzati. Tuttavia, la disponibilità di polveri metalliche refrattarie sferiche ad alte prestazioni rimane un ostacolo fondamentale per il settore.

I metodi di produzione tradizionali spesso comportano bassi tassi di sferoidizzazione, forte agglomerazione e facile ossidazione. Al contrario, il trattamento al plasma a radiofrequenza migliora significativamente la fluidità delle polveri, la densità di colata, la densità apparente e il tasso di sferoidizzazione. In futuro, il miglioramento delle prestazioni delle polveri, la riduzione dell'impatto ambientale, la riduzione dei costi di trattamento al plasma e la promozione dell'industrializzazione su larga scala saranno le principali direzioni di sviluppo.

Polveri di ossido metallico sferico

Ossido di magnesio sferico

Le prestazioni applicative dei prodotti a base di ossido di magnesio sono strettamente correlate alla morfologia e alle dimensioni della polvere grezza. Tra le varie forme delle particelle, le particelle sferiche di MgO presentano una morfologia regolare, un'elevata uniformità, un'area superficiale specifica relativamente ampia e un'eccellente sfericità. Queste caratteristiche migliorano significativamente l'adsorbimento, la conduttività termica e le prestazioni catalitiche.

Nei materiali per la gestione termica, l'ossido di magnesio sferico offre una maggiore densità di riempimento. Se miscelato con PVC, consente di ottenere materiali con una maggiore conduttività termica.

Allumina sferica

L'allumina è un materiale chimico ad alte prestazioni. Può essere preparata utilizzando vari metodi, tra cui la macinazione a sfere, la lavorazione al plasma, l'idrolisi, la sintesi sol-gel, la precipitazione e le tecniche idrotermali. Questi metodi producono polveri di allumina con diverse morfologie, come astiformi, tubolari, lamellari, fibrose, fusiformi e sferiche.

Tra queste, le polveri di allumina sferica si distinguono per la loro morfologia unica. Offrono un'eccellente fluidità, un'elevata area superficiale specifica e un'elevata densità apparente. Di conseguenza, l'allumina sferica offre prestazioni eccezionali nei settori dell'elettronica, dei processi chimici e della difesa. I principali vantaggi includono resistenza alla corrosione, stabilità alle alte temperature, resistenza ad acidi e alcali, resistenza all'usura, resistenza all'ossidazione, elevata durezza e facile dispersione.

Tecnologie di macinazione e formatura per la preparazione di polveri sferiche

La produzione di polveri sferiche non si basa esclusivamente su metodi chimici o di fusione ad alta temperatura. Su scala industriale, i metodi di preparazione fisica basati su macinazione meccanica, formatura e classificazione sono diventati comuni grazie al loro funzionamento continuo, ai costi controllabili e all'ampia applicabilità. Questi metodi sono particolarmente adatti per micropolveri di grafite sferica, allumina sferica e silicio sferico.

Durante la macinazione, le particelle subiscono intense sollecitazioni di taglio, collisione e attrito sotto l'azione di una rotazione ad alta velocità o di un flusso d'aria ad alta velocità. Gli spigoli vivi vengono gradualmente rimossi e le particelle a scaglie, aghiformi o irregolari evolvono verso forme equiassiche. Controllando con precisione l'energia in ingresso, il tempo di residenza e la dimensione del taglio di classificazione, è possibile ottenere una "sagomatura senza sovra-macinazione", che è la chiave per una produzione di polvere sferica di successo.

Le attrezzature comuni per la sferoidizzazione includono:

- Mulini classificatori ad aria (ACM): Macinazione e classificazione integrate, ideali per materiali che richiedono elevata sfericità e distribuzione granulometrica precisa, come grafite sferica e allumina

- Sistemi di mulino a sfere + classificatore ad aria: Modellatura delicata tramite azione a basso impatto e ad alto taglio, adatta per la produzione continua su larga scala

- Opposto a Jet Mills / Mulini a getto piatto: Meccanismo di automacinazione particella-particella con bassa contaminazione, ideale per polveri ad alta purezza

- Modificatori di forma: Attrezzatura di post-elaborazione dedicata per migliorare il tasso di sferoidizzazione, la densità di spillatura e la fluidità

Grazie alla combinazione sinergica di macinazione, classificazione di precisione e modifica superficiale, le polveri sferiche possono raggiungere una maggiore sfericità. La densità di maschiatura risulta significativamente migliorata. L'area superficiale specifica viene efficacemente ridotta. Anche la fluidità e la dispersione risultano migliorate. Questi vantaggi soddisfano i severi requisiti delle batterie al litio, degli imballaggi elettronici, dei materiali per la gestione termica e della produzione additiva.

Conclusione:

L'aumento di valore delle polveri sferiche dipende dalla profonda integrazione delle attrezzature e delle competenze di processo

Dalla grafite sferica all'allumina sferica, dalla micropolvere di silicio alle polveri metalliche refrattarie, diventare sferici non è semplicemente un cambiamento di forma. Rappresenta un miglioramento completo in termini di prestazioni, potenziale applicativo e valore del prodotto. Questa trasformazione è supportata da affidabili tecnologie di rettifica e formatura, oltre che da una vasta esperienza ingegneristica.

Polvere epica è impegnata da oltre 20 anni nella macinazione, classificazione e formatura di polveri ultrafini. Le soluzioni sono personalizzate in base alle caratteristiche specifiche dei materiali. Vengono forniti sistemi di produzione di polveri sferiche personalizzati, dai test di laboratorio alla produzione industriale su larga scala. Le apparecchiature di macinazione ad alta efficienza e il controllo preciso della classificazione garantiscono tassi di sferoidizzazione più elevati. Offrono inoltre una densità apparente superiore e una consistenza del prodotto stabile. In questo modo, le polveri di piccole dimensioni liberano davvero il grande valore dei materiali avanzati.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen