Quando anodi di grafite avvicinandosi al limite teorico di capacità, chi diventerà il "motore energetico" delle batterie al litio di prossima generazione? Con una capacità specifica ultra elevata di 1800 mAh/g, anodo di silicio-carbonio sta accelerando dalla ricerca di laboratorio all'industrializzazione su larga scala: non si tratta solo di un miglioramento dei materiali, ma di una rivoluzione nella densità energetica.

Tipi di materiali anodici e caratteristiche tecniche

Anodi a base di grafite

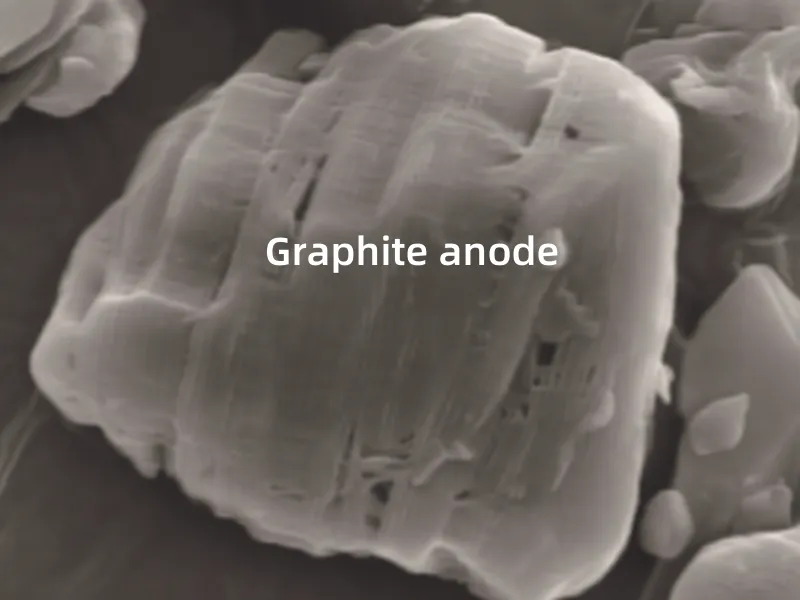

Grafite naturale

- Caratteristiche: Capacità teorica di 340–370 mAh/g, basso costo, ma bassa efficienza coulombiana iniziale (~80%) e rischi di co-intercalazione del solvente che portano a peeling strutturale.

- Applicazione: Principalmente nell'elettronica di consumo (3C).

Grafite artificiale

- Caratteristiche: Prodotto mediante grafitizzazione di coke di petrolio/coke aghiforme ad alte temperature (2800°C). Struttura uniforme, ciclo di vita >2000 cicli, efficienza iniziale >90%.

- Applicazione: Batterie di alimentazione (oltre 70% del mercato degli anodi).

Anodi a base di silicio

Percorsi tecnici:

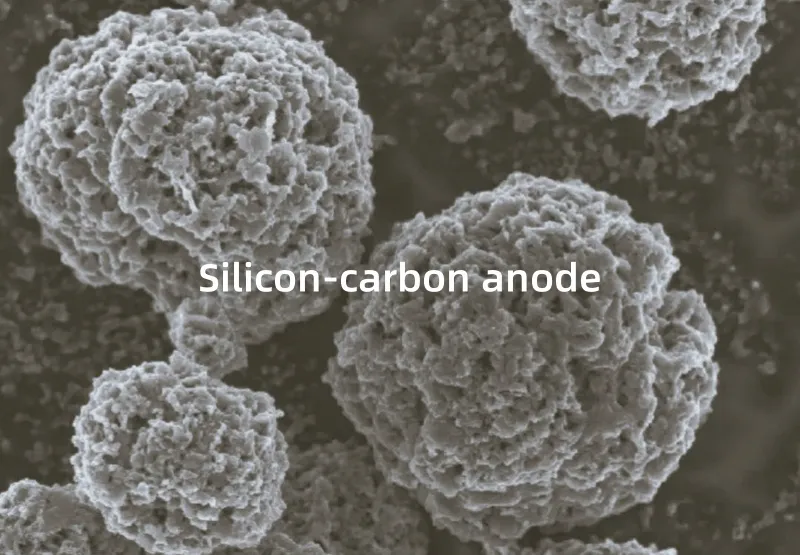

- Anodo in silicio-carbonio: Particelle di nano-silicio incorporate in una matrice di carbonio, capacità 400–600 mAh/g, espansione del volume ridotta a 30% (rispetto a 300% per il silicio puro).

- Anodo di ossido di silicio (SiOx): Composito di subossido di silicio con grafite, capacità 450–500 mAh/g, espansione del volume <50%, migliori prestazioni di ciclaggio.

Vantaggi: Capacità specifica teorica di 4200 mAh/g (10× grafite), eccellenti prestazioni di ricarica rapida, risorse abbondanti.

Processi di produzione e tecnologie di base

Produzione di grafite artificiale

Processo: Frantumazione delle materie prime → fresatura meccanica → granulazione/rivestimento → grafitizzazione ad alta temperatura → setacciatura e formatura

Passaggi fondamentali:

- Schiacciamento: Rompere il coke di petrolio in pezzi adatti dimensione delle particelle.

- Granulazione: Raffinare in particelle secondarie, polvere uniforme (6–10 μm).

- Grafitizzazione: Trasforma gli atomi di carbonio in strutture cristalline di grafite ordinate.

Produzione di anodi a base di silicio

Processo: Fonte di silicio → decomposizione termica → nano-silicio amorfo + scheletro di carbonio poroso → deposizione di vapore silicio-carbonio → rivestimento di carbonio CVD

Passaggi fondamentali:

- Nanodimensionamento del silicio: Mulino a sfere/dispersione ultrasonica a <100 nm.

- Rivestimento composito: Rivestimento in carbonio CVD, drogaggio con grafene per sopprimere l'espansione del volume.

- Progettazione strutturale: Silicio poroso, architetture nucleo-guscio per migliorare la conduttività.

Sfide tecniche e direzioni innovative

Espansione ad alto volume

- Il silicio si espande di >300% durante il ciclo, causando la polverizzazione delle particelle e il guasto degli elettrodi.

- L'elevato contenuto di silicio (>15%) aggrava il problema, limitandone le applicazioni pratiche. Il contenuto attuale è solitamente mantenuto al di sotto di 10%.

Bassa efficienza coulombiana iniziale (ICE)

- La formazione ripetuta di film SEI sul silicio consuma ioni di litio. Solo ICE 70%–85% (rispetto a >95% per la grafite).

Costi elevati

- Il costo del silicio-carbonio CVD è di circa ¥500.000/tonnellata (contro i ¥20.000/tonnellata della grafite artificiale).

- Motivi principali: costi elevati del carbonio poroso (a base di resina fino a ¥500.000/tonnellata) e del silano (~¥100.000/tonnellata), oltre a processi complessi e pericolosi.

Materiali di supporto immaturi

- Gli attuali leganti ed elettroliti non sono adatti all'elevata espansione del silicio-carbonio e richiedono soluzioni personalizzate.

Direzioni di innovazione per gli anodi in silicio-carbonio

1. Innovazioni nella progettazione strutturale

- Scheletro di carbonio poroso + deposizione CVD: il nanosilicio (5–10 nm) viene depositato all'interno dei pori, mitigando l'espansione.

- Caso: Silicio-carbonio sferico con resistenza alla compressione migliorata (3–5 volte superiore), superficie rugosa per una migliore bagnatura dell'elettrolita; i prodotti di sesta generazione hanno raggiunto un'espansione <20%, una durata >1000 cicli, ICE >90%.

2. Ottimizzazione del processo

- Aggiornamenti CVD: Scalabilità da 20 kg a 100 kg per forno, localizzazione delle attrezzature e linee di produzione di massa (stabilimenti da 5.000 tonnellate stabili, nuove linee superiori a 10.000 tonnellate/anno). Costo medio del settore ridotto a circa ¥220.000/tonnellata.

- Svolte pre-litiazione: Utilizzando film compositi SEI LiF–Li₂C₂O₄, l'ICE è migliorato da 75% a 88% (vicino al 95% della grafite), con una resistenza interfacciale inferiore di 50%.

3. Benchmarking delle prestazioni

- CVD silicio-carbonio ottimizzato: capacità specifica 1800–2000 mAh/g, ciclo di vita >1000 cicli, espansione dell'elettrodo controllata a 25%–27%.

- Le prestazioni superano notevolmente quelle degli anodi SiOx convenzionali (capacità ~1500 mAh/g, ICE 75%–80%).

Polvere epica

Con gli anodi in silicio-carbonio che guidano il prossimo balzo in avanti nella densità energetica delle batterie al litio, la lavorazione avanzata dei materiali è diventata la chiave per l'industrializzazione. Epic Powder, con la sua esperienza nelle tecnologie di macinazione ultrafine, macinazione a sfere e classificazione delle polveri, fornisce soluzioni di apparecchiature su misura per la preparazione di nano-silicio e compositi in carbonio ad alte prestazioni, aprendo la strada a una produzione di anodi in silicio-carbonio scalabile, conveniente e affidabile.