Il Brasile possiede abbondanti dolomite minerale risorse, i cui prodotti lavorati sono ampiamente utilizzati nei rivestimenti, nella fabbricazione della carta, nei riempitivi di plastica e gomma, nonché nei materiali da costruzione.

Negli ultimi anni, la macinazione ultrafine della dolomite è diventata una fase di lavorazione fondamentale per migliorare le prestazioni dei riempitivi e il valore applicativo. Questo cliente brasiliano si impegna a produrre riempitivi industriali di alta qualità e ha requisiti rigorosi per dimensione delle particelle uniformità di distribuzione e funzionamento delle apparecchiature a basso consumo energetico. Per ottenere una produzione su larga scala riducendo al contempo i costi di manutenzione, il cliente ha introdotto Epic Powder mulino a sfere–linea di produzione del classificatore.

Parametri di elaborazione chiave

- Materiale: Dolomite brasiliana (durezza moderata, elevata fragilità)

- Attrezzatura principale: Polvere epica linea di produzione di mulini a sfere-classificatori

- Requisiti del prodotto: D97 = 75 μm (circa 200 mesh standard)

- Applicazioni: Stucchi industriali e malte edili speciali

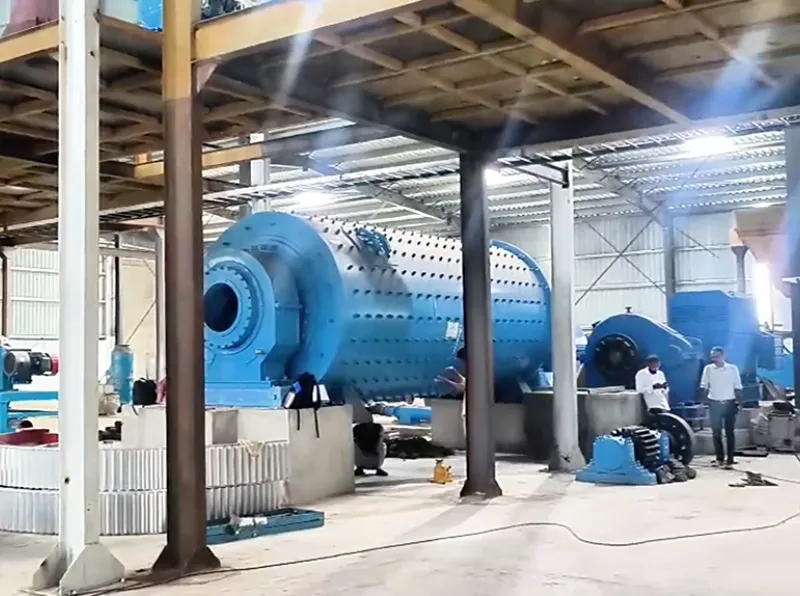

Soluzione: Sistema di produzione di mulini a sfere e classificatori

Per un requisito di finezza di 75 μm, le apparecchiature di frantumazione convenzionali non sono in grado di soddisfare da sole la precisione richiesta dalla macinazione ultrafine della Dolomite, mentre i mulini a vibrazione comportano spesso un consumo energetico eccessivamente elevato. Il sistema di classificazione con mulino a sfere fornito da Epic Powder massimizza l'efficienza attraverso un processo a circuito chiuso che integra la macinazione e la classificazione di precisione dell'aria.

1. Fase di macinazione: mulino a sfere personalizzato

Il mulino a sfere è dotato di rivestimenti ad alto contenuto di allumina e corpi macinanti ceramici specificamente progettati per le caratteristiche della dolomite. Questa configurazione previene efficacemente la contaminazione da ferro durante la lavorazione (garantendo la bianchezza della dolomite) e, grazie a una granulometria dei corpi macinanti scientificamente ottimizzata, aumenta l'area di contatto tra materiale e corpi macinanti, migliorando significativamente l'efficienza di macinazione.

2. Fase di classificazione: classificatore d'aria ad alta precisione

Questo è il passaggio fondamentale per garantire D97 = 75 μm. Dopo la macinazione, la polvere viene trasportata dal flusso d'aria nel classificatore:

- Controllo preciso: Regolando la velocità del rotore del classificatore, le particelle più grandi di 75 μm vengono intercettate con precisione.

- Ricircolo automatico: Le particelle grossolane separate vengono automaticamente convogliate al mulino a sfere tramite un trasportatore a coclea per la macinazione successiva, formando un circuito chiuso senza sprechi di materiale.

3. Raccolta e rimozione della polvere

La polvere fine finita viene raccolta da un ciclone, mentre i gas di scarico vengono filtrati attraverso un filtro a maniche a impulsi. La concentrazione delle emissioni è inferiore agli standard ambientali nazionali, nel pieno rispetto delle normative ambientali locali in Brasile.

Valutazione dei vantaggi delle prestazioni

| Indicatore | Descrizione delle prestazioni |

|---|---|

| Qualità del prodotto | Distribuzione granulometrica molto stretta; D97 stabilmente controllato a 75 μm con quasi nessuna perdita di bianchezza. |

| Efficienza energetica | Rispetto ai processi tradizionali, il consumo energetico complessivo viene ridotto di circa 20–30% grazie al controllo del classificatore a frequenza variabile. |

| Resistenza all'usura | I componenti principali sono protetti da piastrelle in ceramica resistenti all'usura, prolungando notevolmente gli intervalli di manutenzione. |

| Automazione | L'intero sistema è controllato da PLC con avvio/arresto tramite un solo pulsante, riducendo al minimo le fluttuazioni di qualità causate dall'intervento manuale. |