Nell'era della rapida crescita dei veicoli a nuova energia e delle tecnologie di accumulo di energia, le batterie agli ioni di litio, che fungono da fonte di energia principale, sono fondamentali per il futuro del settore. In qualità di "protagonista" tra i materiali catodici, Ossido di litio, nichel, cobalto e manganese (NCM) è diventata la prima scelta per i veicoli elettrici e l'elettronica di consumo di fascia alta, grazie alla sua elevata densità energetica, al lungo ciclo di vita e ai vantaggi in termini di costi.

Materiali in ossido di litio, nichel, cobalto e manganese (NCM): perché sono il "cuore" delle batterie agli ioni di litio

NCM (LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂) è un materiale di ossido ternario stratificato con vantaggi chiave:

- Alta densità di energia – Regolando il rapporto tra nichel (Ni), cobalto (Co) e manganese (Mn) (ad esempio, NCM523, NCM622, NCM811), è possibile controllare con precisione la capacità e la stabilità del materiale.

- Ottimizzazione dei costi – Il manganese è abbondante e riduce l’uso del cobalto, abbassando di fatto i costi dei materiali.

- Equilibrio di sicurezza – Il manganese migliora la stabilità termica, riducendo i rischi per la sicurezza in caso di sovraccarico o di alte temperature.

Applicazioni: Veicoli elettrici, elettronica 3C, sistemi di accumulo di energia domestica e molto altro.

Processo completo di sintesi NCM: trasformazione da atomi a elettrodi

Preparazione delle materie prime: il rapporto di precisione è fondamentale

- Sali metallici: Solfati, nitrati o cloruri di Ni, Co, Mn (purezza di grado industriale ≥99%).

- Fonti di litio: Idrossido di litio (LiOH·H₂O) o carbonato di litio (Li₂CO₃) con rigore dimensione delle particelle e controllo delle impurità.

- Solventi e additivi: Acqua deionizzata, soluzione di ammoniaca (regolazione del pH) e tensioattivi (per prevenire l'agglomerazione).

Punto chiave: Il rapporto molare delle materie prime ha un impatto diretto sul prodotto finale chimico stechiometria e deve essere verificata con ICP-OES o strumenti simili.

Co-precipitazione: creazione di un precursore su scala nanometrica

Passaggi:

- Preparare la soluzione salina mista: Sciogliere i sali di Ni, Co, Mn nelle proporzioni richieste.

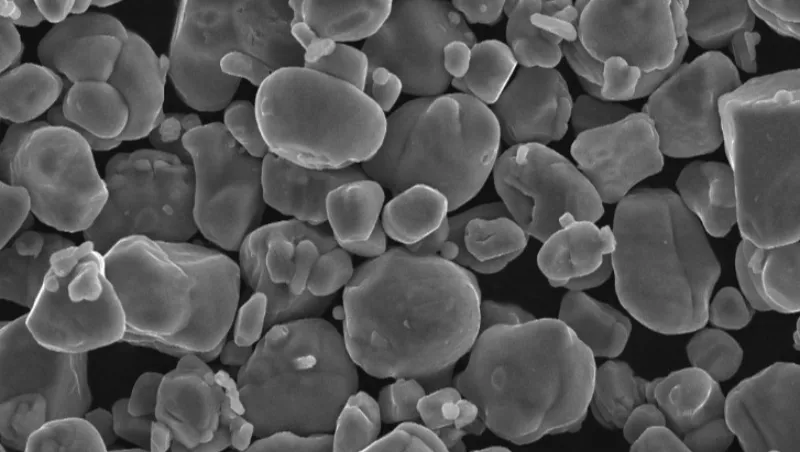

- Precipitazione del reattore: Sotto protezione di azoto, immettere la soluzione salina e la miscela di NaOH/ammoniaca in un reattore. Controllare il pH (10–12), la temperatura (50–60 °C) e la velocità di agitazione per produrre un coprecipitato sferico di idrossido NiₓCoᵧMn₁₋ₓ₋ᵧ(OH)₂.

- Lavaggio e asciugatura: Lavare accuratamente con acqua deionizzata, quindi asciugare a 120°C.

Sfide tecniche:

- Controllo della distribuzione granulometrica (D50: 5–15 μm).

- Ottimizzazione della sfericità (influenza rivestimento uniformità nelle fasi successive).

Reazione allo stato solido ad alta temperatura: litiazione e cristallizzazione

Passaggi:

- Miscelazione e macinazione: Combinare il precursore e la fonte di litio in rapporto stechiometrico, aggiungere il flusso (ad esempio, LiF), mulino a sfere a <1 μm.

- Pre-sinterizzazione: Riscaldare in atmosfera di ossigeno a 500–600 °C per 4–8 ore per rimuovere acqua e sostanze organiche.

- Sinterizzazione ad alta temperatura: Aumentare gradualmente la temperatura fino a 750–1000 °C, mantenendola per 10–20 ore per la litiazione e la formazione della struttura stratificata.

- Macinazione e setacciatura: Utilizzo fresatura a getto per raggiungere D50 = 3–8 μm, setacciare per rimuovere le particelle di grandi dimensioni.

Confronto dei processi:

- Metodo tradizionale allo stato solido: Basso costo, granulometria irregolare.

- Metodo Sol-Gel: Dimensioni uniformi delle particelle, processo complesso, costi elevati.

Modifica della superficie: “Tecnologia nera” per una maggiore durata del ciclo

- Tecnologia di rivestimento: Utilizzare metodi ALD (Atomic Layer Deposition) o chimici a umido per rivestire Al₂O₃, ZrO₂, ecc., per prevenire la corrosione elettrolitica.

- Modifica del doping: Introdurre Al, Mg e altri elementi per stabilizzare la struttura cristallina e ridurre le transizioni di fase.

Risultati delle prestazioni: I materiali NCM rivestiti possono mantenere una capacità di ritenzione superiore a 90% dopo 500 cicli a 45°C (rispetto a 80% senza rivestimento).

Tendenze future

NCM ad alto contenuto di nichel: Passando da NCM811 a NCM9½½, si spinge la densità energetica oltre i 300 Wh/kg.

NCM monocristallino: Controllo delle condizioni di sinterizzazione per produrre NCM monocristallino, riducendo la frattura delle particelle e le reazioni collaterali.

Materiali senza cobalto: Sviluppo di materiali a base di manganese ricchi di litio (LMR) per eliminare la dipendenza dal cobalto.

Polvere epica

Con oltre 20 anni di esperienza nella macinazione e classificazione ultra-fine, Epic Powder fornisce attrezzature avanzate per la macinazione, la classificazione e la modifica superficiale, studiate appositamente per la produzione di materiali catodici in ossido di litio, nichel, cobalto e manganese (NCM). Dalla macinazione precisa dei precursori alla modellazione controllata delle particelle, Epic Powder garantisce una distribuzione granulometrica uniforme, proprietà superficiali ottimizzate e prestazioni elettrochimiche migliorate, aiutando i produttori di batterie a raggiungere una maggiore densità energetica, una maggiore durata del ciclo e una maggiore efficienza produttiva.