Polveri superfini si riferisce a materiali con dimensioni delle particelle da micron a nanometri. In minerale lavorazione, polvere ultrafine significa 100% dimensione delle particelle inferiore a 30 μm. I nanomateriali mostrano proprietà uniche come l'effetto dimensionale e l'effetto tunnel quantistico macroscopico. Queste proprietà li rendono ampiamente utilizzati in molti campi. Tuttavia, i nanomateriali hanno ampie aree superficiali specifiche e un'elevata attività. Sono molto instabili e si agglomerano facilmente, perdendo le loro proprietà originali. L'agglomerazione riduce il valore del materiale e ne limita le prestazioni. Aumenta inoltre la difficoltà di preparazione e stoccaggio dei nanomateriali. Pertanto, l'agglomerazione rappresenta una sfida tecnica chiave nello sviluppo dei nanomateriali.

Agglomerazione di polveri superfini

L'agglomerazione di polveri superfini si verifica quando le particelle primarie si connettono in cluster più grandi. Questo avviene durante i processi di preparazione, separazione, movimentazione e stoccaggio. Attualmente, si riconoscono tre cause principali dell'agglomerazione di polveri ultrafini. In primo luogo, le forze intermolecolari causano l'agglomerazione di polveri ultrafini. In secondo luogo, le forze elettrostatiche tra le particelle portano all'agglomerazione. In terzo luogo, le particelle si legano tra loro quando sono sospese in aria.

Le forze intermolecolari causano l'agglomerazione di polveri superfini

Quando i materiali minerali sono ultrafini, le distanze tra le particelle diventano estremamente brevi. Le forze di Van der Waals superano quindi di gran lunga la gravità propria della particella. Pertanto, le particelle ultrafini tendono ad attrarsi e ad agglomerarsi. Anche i legami a idrogeno e i ponti di umidità adsorbita sulle superfici delle particelle causano adesione. Altro chimico gli effetti di legame promuovono ulteriormente l'aggregazione delle particelle.

Le forze elettrostatiche tra le particelle causano l'agglomerazione

Durante la lavorazione ultrafine, i materiali minerali acquisiscono cariche per impatto e attrito. Le particelle ultrafini di nuova formazione accumulano grandi quantità di cariche positive o negative. Alcune sporgenze superficiali trasportano cariche positive, altre trasportano cariche negative. Queste particelle cariche sono altamente instabili. Per stabilizzarsi, si attraggono e si toccano in punti acuti. Questa connessione causa l'agglomerazione delle particelle. La forza elettrostatica è la principale forza motrice di questo processo.

Legame delle particelle nell'aria

Quando l'umidità relativa supera i 65°C (1°T/3°T), il vapore acqueo si condensa sulle superfici delle particelle. Si formano ponti liquidi tra le particelle, favorendo notevolmente l'agglomerazione.

Inoltre, durante la macinazione, i materiali minerali assorbono grandi quantità di energia meccanica o termica. Pertanto, le nuove particelle ultrafini presentano un'energia superficiale molto elevata. In questo stato, le particelle sono altamente instabili. Per ridurre l'energia superficiale, tendono ad aggregarsi e ad avvicinarsi. Questo causa anche una facile agglomerazione delle particelle.

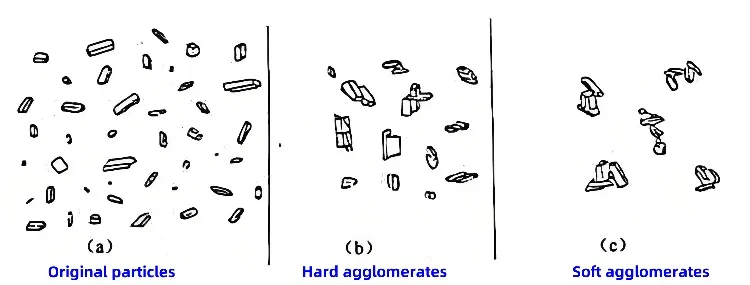

L'agglomerazione dei nanomateriali si divide in agglomerazione morbida e agglomerazione dura. L'agglomerazione morbida è causata da forze intermolecolari e forze di van der Waals. È relativamente facile eliminare l'agglomerazione morbida. Esistono cinque teorie che spiegano la formazione di agglomerazione dura. Tra queste, l'adsorbimento capillare, il legame a idrogeno e la teoria dei ponti cristallini. Esistono anche la teoria del legame chimico e la teoria del legame per diffusione di atomi superficiali. Tuttavia, non è stata ancora stabilita una spiegazione unificata. Attualmente, molti studi si concentrano sulle tecnologie di dispersione per prevenire l'agglomerazione di polveri superfini.

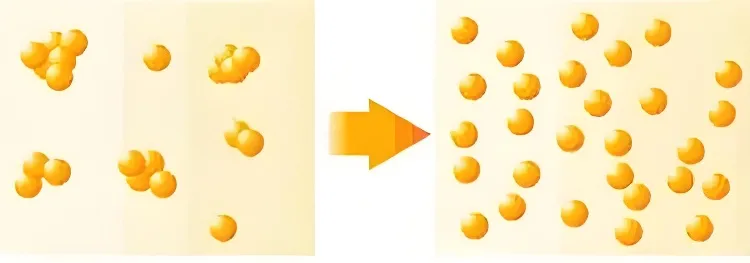

Dispersione di polveri superfini

La dispersione di polveri superfini riguarda principalmente due tipi di stati di dispersione.

Una è la dispersione in un mezzo gassoso. L'altra è la dispersione in un mezzo liquido.

Metodo di dispersione in fase liquida

Metodo di dispersione meccanica

La dispersione meccanica utilizza forze di taglio o di impatto esterne per disperdere le nanoparticelle in un mezzo. I metodi includono la macinazione, mulino a sfere, mulino a perni, mulino a getto d'ariae agitazione meccanica.

Il problema principale dell'agitazione meccanica è che le particelle possono riaggregarsi all'uscita dalla turbolenza. Una volta che le particelle escono dal campo turbolento, l'ambiente esterno può indurle a riformare cluster. Pertanto, l'utilizzo dell'agitazione meccanica con disperdenti chimici produce spesso risultati di dispersione migliori.

Metodo di dispersione chimica

La dispersione chimica è un metodo ampiamente utilizzato per la dispersione di sospensioni di polveri ultrafini nella produzione industriale. L'aggiunta di elettroliti inorganici, tensioattivi e disperdenti polimerici modifica la superficie della polvere.

Ciò altera l'interazione tra la polvere e il mezzo liquido, ottenendo la dispersione.

I disperdenti includono tensioattivi, elettroliti inorganici a piccole molecole, disperdenti polimerici e agenti accoppianti. Tra questi, i disperdenti polimerici sono i più comunemente utilizzati, con i polielettroliti che ne sono i più importanti.

Metodo ultrasonico

Il controllo ultrasonico immerge la sospensione industriale in un campo ultrasonico. Regolando la frequenza e la durata, le particelle vengono completamente disperse. Gli ultrasuoni sono più efficaci nella dispersione delle nanoparticelle. La dispersione ultrasonica utilizza la cavitazione per generare alta temperatura, pressione, onde d'urto e microgetti. Questi indeboliscono le forze di interazione tra le nanoparticelle, prevenendo l'agglomerazione e garantendo la dispersione. Tuttavia, è opportuno evitare un'eccessiva agitazione ultrasonica. Con l'aumento del calore e dell'energia meccanica, le collisioni tra le particelle aumentano, causando ulteriore agglomerazione.

Metodi di dispersione in fase gassosa

Essiccazione e dispersione

In aria umida, i ponti liquidi tra le particelle di polvere sono la causa principale dell'agglomerazione. L'essiccazione dei materiali solidi prevede due processi fondamentali. In primo luogo, il calore viene applicato al materiale per vaporizzare l'umidità. In secondo luogo, l'acqua vaporizzata si diffonde nella fase gassosa. Pertanto, prevenire la formazione di ponti liquidi o rompere quelli esistenti è fondamentale per garantire la dispersione. La maggior parte dei processi di produzione di polveri utilizza il riscaldamento e l'essiccazione come fase di pretrattamento.

Dispersione meccanica

La dispersione meccanica si riferisce all'utilizzo di una forza meccanica per rompere particelle agglomerate. La condizione necessaria è che la forza meccanica (sollecitazione di taglio e compressione) superi la forza di adesione. Tipicamente, la forza meccanica è generata da dischi rotanti ad alta velocità o dall'impatto di un getto d'aria ad alta velocità. Ciò si traduce in un forte moto turbolento del flusso d'aria. Come ad esempio mulino a getto d'aria E mulino a perni ecc.

La dispersione meccanica è relativamente facile da ottenere. Tuttavia, si tratta di un metodo di dispersione forzata. Sebbene le particelle agglomerate possano essere frantumate nel dispersore, le loro interazioni rimangono invariate. Dopo aver lasciato il dispersore, le particelle possono riaggregarsi. Inoltre, la dispersione meccanica può frantumare le particelle fragili. Con l'usura delle apparecchiature meccaniche, l'efficienza della dispersione diminuisce.

Dispersione elettrostatica

Per le particelle omogenee, la similarità della carica superficiale causa repulsione elettrostatica. Pertanto, le forze elettrostatiche possono essere utilizzate per la dispersione delle particelle. Il problema chiave è come caricare completamente il gruppo di particelle. Metodi come la carica per contatto e la carica per induzione possono caricare le particelle. Il metodo più efficace è la carica a corona. Questo metodo utilizza la scarica a corona per formare una cortina di ioni, caricando le particelle. Le particelle ricevono la stessa carica di polarità. La repulsione elettrostatica tra le particelle cariche le disperde.

Conclusione

Esistono molti altri metodi per la modifica delle polveri ultrafini, che differiscono notevolmente dai metodi tradizionali. Tuttavia, indipendentemente dal metodo, sono necessarie ulteriori ricerche sui principi di modifica. L'obiettivo è trovare nuovi metodi adatti alle diverse esigenze di modifica e alla produzione pratica.

Ciò richiede l'ottimizzazione dei processi di modifica basati su una comprensione approfondita dei meccanismi di modifica. Dobbiamo sviluppare processi di trattamento "compositi" in grado di raggiungere molteplici obiettivi di modifica. Inoltre, sono necessarie modifiche alle apparecchiature chimiche generali esistenti per adattarle alla modifica superficiale. In conclusione, ciò richiede cooperazione e progressi continui nell'intero settore delle polveri, nel mondo accademico e nella ricerca.

Polvere epica

Polvere epica, oltre 20 anni di esperienza lavorativa nel settore delle polveri ultrafini. Promuovere attivamente lo sviluppo futuro delle polveri ultrafini, concentrandosi sul processo di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattaci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della tua lavorazione delle polveri. Epic Powder: il tuo esperto di fiducia nella lavorazione delle polveri!