Scelta del disperdente appropriato per prevenire l' agglomerazione di polvere ultrafine richiede una considerazione completa di polvere proprietà, mezzo disperdente e condizioni di lavorazione. Di seguito sono riportati i principi e le strategie chiave:

Selezionare il tipo di disperdente in base a Polvere Caratteristiche

Corrispondenza di carica superficiale e polarità

Polveri polari (come ceramiche, ossidi): Preferire disperdenti anionici (ad esempio, poliacrilato di sodio, esametafosfato di sodio) per prevenire l'agglomerazione della polvere ultrafine per repulsione elettrostatica. Ad esempio, lo ZnO è stabilmente disperso a pH = 5 per repulsione a doppio strato.

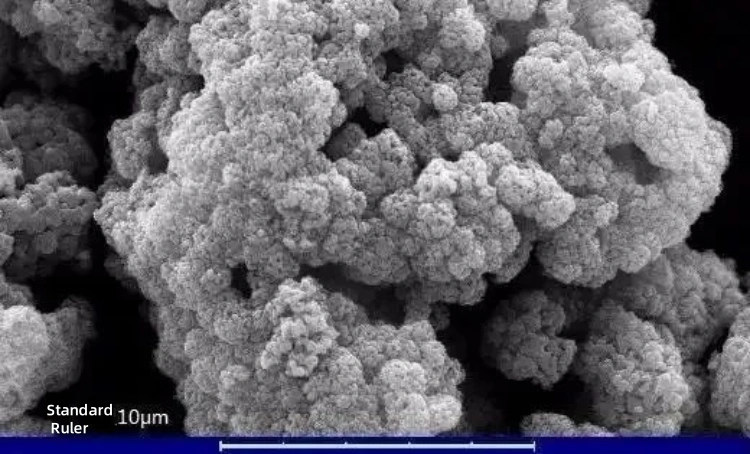

Polveri non polari (come il grafene, nero di carbonio): Utilizzare disperdenti non ionici (ad esempio, PVP, PEG) per prevenire il contatto attraverso l'impedimento sterico. Per materiali ad alta energia superficiale (ad esempio, nanocarburo di silicio), combinare la funzionalizzazione in situ (ad esempio, agenti di accoppiamento silanici) per migliorare la resistenza all'adsorbimento.

Dimensione delle particelle e area superficiale specifica

Nanopolveri (<100 nm): Utilizzare disperdenti a basso peso molecolare (ad esempio oleato di ammonio, titanati) per ridurre al minimo l'interferenza degli strati sterici, combinati con processi dinamici (ad esempio assistenza ultrasonica) per mantenere la dispersione.

Micropolveri: I disperdenti ad alto peso molecolare (ad esempio i copolimeri a blocchi) sono più efficaci, in quanto formano una barriera densa tramite adsorbimento a catena lunga.

Adattamento del mezzo di dispersione e dell'ambiente del sistema

Sistema acquoso

Supporti ad alta polarità: Per sfruttare la repulsione elettrostatica a doppio strato, si consiglia di scegliere carbossilati (ad esempio, disperdente di DA) o fosfati (ad esempio, pirofosfato di sodio). Ad esempio, il silicato di zirconio viene disperso uniformemente utilizzando un disperdente di silicato di sodio a pH = 7.

Sistemi contenenti elettroliti: Aggiungere disperdenti resistenti al sale (ad esempio silossani modificati con polietere) per evitare che un'elevata forza ionica comprima il doppio strato.

Sistemi non acquosi o oleosi

Solventi organici (ad esempio, etanolo, acetone): Utilizzare disperdenti a catena idrofobica (ad esempio fosfati, oleato di sodio) per adsorbire le particelle tramite interazioni idrofobiche. Ad esempio, il nero di carbonio nell'inchiostro è spesso disperso con disperdenti a base di etere di poliossietilene.

Sistemi sensibili al pH

Regolare il pH per ottimizzare l'adsorbimento del disperdente. Ad esempio, l'ossido di alluminio viene disperso in condizioni alcaline utilizzando trietanolammina, dove i suoi gruppi ossidrilici formano uno strato idratato stabile con la superficie delle particelle.

Ottimizzazione delle prestazioni e del dosaggio del disperdente

Forza di adsorbimento e stabilità

Scegliere disperdenti che corrispondano ai gruppi funzionali presenti sulla superficie della polvere (ad esempio, gruppi carbossilici per gli ossidi metallici). Ad esempio, il grafene forma un adsorbimento stabile con il PVP dopo l'innesto dei gruppi carbossilici tramite ossidoriduzione.

Per i sistemi ad alta temperatura (ad esempio materiali refrattari), selezionare disperdenti termicamente stabili (ad esempio titanati, alluminato di zirconio) che mantengano intatto lo strato di adsorbimento a 500 °C.

Controllo dell'importo

Il dosaggio tipico di disperdente è compreso tra 0,5% e 3% della massa di polvere. Le polveri ultrafini richiedono dosaggi più elevati a causa della loro maggiore area superficiale specifica, ma quantità eccessive dovrebbero essere evitate in quanto possono aumentare la viscosità del sistema o comprometterne le prestazioni. Ad esempio, l'utilizzo di un disperdente con una concentrazione superiore a 5% per nano-SiO₂ in resina epossidica può ridurre rivestimento forza.

Strategie sinergiche di fusione

Fisico-Chimico Combinazione: Utilizzare la predispersione ultrasonica (per rompere gli agglomerati duri) combinata con l'adsorbimento del disperdente (per mantenere la stabilità). Ad esempio, la micropolvere di diamante raggiunge un miglioramento di 60% nell'efficienza di dispersione dopo il trattamento ultrasonico seguito dall'aggiunta di poliacrilato di sodio.

Miscelazione multicomponente: Miscelare disperdenti con pesi molecolari diversi (ad esempio, PEG 200 e PEG 4000 in un rapporto 5:1) per ottimizzare dimensione delle particelle distribuzione. Ad esempio, il solfato di bario ultrafine viene disperso con una miscela di polietilenglicole per una distribuzione ristretta.

Adattamento dello scenario applicativo e collegamento dei processi

Sistemi di dispersione a secco

Utilizzare la dispersione elettrostatica (ad esempio, carica corona) o la tecnologia a letto fluido. Il disperdente deve avere proprietà antistatiche. Ad esempio, la dispersione di polvere di carbone ultrafine migliora di 40% a una tensione di 30-50 kV.

Sistemi di macinazione a umido e fanghi

Selezionare i disperdenti ausiliari di macinazione (ad esempio, poliacrilato di ammonio) in base ai processi di macinazione (ad esempio, mulino a sabbia, mulino a sfere) per ridurre la viscosità della sospensione. Ad esempio, l'aggiunta di disperdente 0,5% durante la macinazione a sfere del legante ceramico riduce la dimensione dell'agglomerato a 0,186 μm.

Processi di sinterizzazione o essiccazione ad alta temperatura

Per la liofilizzazione o l'essiccazione a spruzzo, è consigliabile scegliere disperdenti degradabili (ad esempio, derivati dell'amido) per ridurre l'impatto sui residui. Ad esempio, il nanoossido di alluminio previene l'agglomerazione dura durante la liofilizzazione.

Verifica e ottimizzazione

Monitoraggio in tempo reale

Utilizzare analizzatori laser delle dimensioni delle particelle e misuratori del potenziale Zeta per valutare gli effetti della dispersione e adattare la tipologia e le quantità di disperdente. Ad esempio, la sospensione di ATO mostra la migliore dispersione a pH = 11, quando il valore assoluto del potenziale Zeta è massimo.

Test di compatibilità

Valutare l'impatto dei disperdenti sulle proprietà del prodotto finale, come conduttività e trasparenza. Ad esempio, i residui di PVP possono aumentare la resistività di una sospensione conduttiva di 20%, richiedendo un disperdente a basso residuo.

Conclusione

La selezione dei disperdenti dovrebbe concentrarsi sull'interazione tra polvere, mezzo e processo per prevenire l'agglomerazione di polveri ultrafini. È fondamentale dare priorità alla corrispondenza delle proprietà superficiali con la polarità del sistema, ottimizzare la stabilità dell'adsorbimento tramite processi dinamici e garantire la dispersione a lungo termine attraverso la miscelazione e il monitoraggio in tempo reale.

Polvere epica

Epic Powder, oltre 20 anni di esperienza nel settore delle polveri ultrafini. Promuoviamo attivamente lo sviluppo futuro delle polveri ultrafini, concentrandoci sui processi di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattateci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della vostra lavorazione delle polveri. Epic Powder: il vostro esperto di fiducia nella lavorazione delle polveri!