Il talco è unico tra minerali non metallici. È il minerale più tenero sulla Terra, con una durezza Mohs pari a 1, ma il suo vero valore industriale risiede nella sua struttura lamellare e nella sua naturale idrofobicità. Quando ci avviciniamo alla macinazione ultrafine del talco, non stiamo semplicemente frantumando roccia; stiamo progettando con cura un additivo funzionale che deve essere efficace in applicazioni di fascia alta come materie plastiche, rivestimenti e cosmetici.

Sbloccare le prestazioni attraverso la riduzione delle dimensioni

Perché l'industria richiede polveri più fini? Dipende dalla superficie e dall'interazione. Ottenere una polvere ultrafine dimensione delle particelle è fondamentale per:

- Disperdibilità: Le particelle più fini si integrano più facilmente nelle matrici polimeriche (come PP o ABS), prevenendo punti deboli nel materiale finale.

- Mantenimento della bianchezza: Una corretta macinazione aumenta la brillantezza della polvere, un fattore imprescindibile per l'industria cartaria e cosmetica.

- Effetti di rinforzo: Nelle materie plastiche, l'obiettivo è aumentare la rigidità e la resistenza al calore. Questo dipende in larga misura dal rapporto di aspetto delle particelle.

I rischi di una cattiva elaborazione

La macinazione del talco è un processo delicato. Se il processo è troppo aggressivo o poco preciso, si incorre in due problemi principali che ne compromettono la redditività:

- Danni alla struttura: Se si distrugge la struttura lamellare durante la fresatura, si perde la capacità di rinforzo. Il talco diventa un riempitivo economico anziché un potenziatore delle prestazioni.

- Agglomerazione: Man mano che le particelle diventano più piccole, l'energia superficiale aumenta, causando la loro aggregazione. Senza la giusta tecnologia, si ottengono lotti incoerenti che non superano il controllo qualità.

Il processo di macinazione ultrafine del talco: panoramica passo dopo passo

In EPIC POWDER ci avviciniamo al talco linea di produzione di polvere come un sistema completamente integrato piuttosto che una semplice macchina indipendente. Il percorso dal minerale grezzo alla polvere di alta qualità richiede un controllo rigoroso in ogni fase per garantire che il prodotto finale soddisfi le rigorose specifiche delle industrie moderne.

Dal minerale grezzo alla polvere grossolana

Il processo inizia con la selezione del minerale grezzo e la pre-frantumazione. Poiché la macinazione a secco si basa su attrito e impatto, il materiale di alimentazione richiede in genere un contenuto d'acqua inferiore a 4% per prevenire intasamenti e garantire l'efficienza. Utilizziamo frantoi standard per frantumare le grandi rocce di talco in una granulometria gestibile prima che vengano trasportate tramite elevatori a tazze all'unità di macinazione principale. Questa transizione dalla frantumazione grossolana alla macinazione ultrafine del talco è fondamentale per mantenere una portata di alimentazione costante.

Fresatura di precisione e classificazione

Una volta dentro il mulino, che si tratti di un mulino a getto o un mulino di classificazione dell'aria—il materiale subisce un'intensa riduzione. La chiave per un output di alta qualità risiede nelle nostre precise tecniche di classificazione.

- Macinazione: Il materiale viene polverizzato fino a raggiungere la finezza desiderata.

- Classificazione: Un integrato classificatore dell'aria gira ad alta velocità per separare le particelle in base al peso e alle dimensioni.

- Riciclo: Le particelle che non raggiungono la dimensione target D97 del talco vengono automaticamente scartate e inviate nuovamente alla zona di macinazione per un'ulteriore lavorazione.

Questo sistema a circuito chiuso garantisce il raggiungimento di una finezza della maglia di talco costante, in grado di raggiungere 2500 mesh (5 μm) o più fine senza macinare eccessivamente il materiale.

Raccolta e modifica della superficie

Dopo aver superato il classificatore, la polvere fine viene raccolta tramite separatori a ciclone e collettori di polvere a impulsi, garantendo un ambiente privo di polvere. Per applicazioni in pigmenti, coloranti e stampa o materie plastiche, spesso integriamo la modifica della superficie della polvere di talco direttamente nella linea. Utilizzando attrezzature come mulini a perni o a tre rulli rivestimento macchine, modifichiamo la superficie delle particelle per migliorarne la disperdibilità e la compatibilità con le matrici polimeriche.

Flusso di processo tipico:

- Schiacciamento: Riduzione del minerale grezzo.

- Alimentazione: L'elevatore trasporta il materiale al silo.

- Macinazione: Il mulino principale polverizza il talco.

- Classificazione: Separazione di particelle fini e grossolane.

- Raccolta: Il prodotto finito viene raccolto; l'aria viene filtrata.

- Imballaggio: Imballaggio automatizzato per la spedizione.

Tecnologie chiave per la macinazione di polvere di talco ultrafine

La scelta del macchinario giusto è il passaggio più critico nella macinazione del talco ultrafine. In EPIC, non crediamo in un approccio "taglia unica". Configuriamo la linea di produzione in base alle vostre specifiche esigenze in termini di finezza, purezza e capacità. Ecco la tecnologia di base che utilizziamo per garantire risultati costanti:

- Mulini a getto a letto fluido: Quando la purezza è la priorità assoluta, il mulino a getto di talco è lo standard del settore. Questi sistemi sfruttano il flusso d'aria ad alta velocità anziché l'impatto meccanico, riducendo al minimo l'usura e annullando la contaminazione metallica. Questo è essenziale per produrre talco di qualità cosmetica di elevata bianchezza, la cui qualità non può essere compromessa.

- Mulini classificatori ad aria (ACM): Per un equilibrio tra efficienza e costi operativi, un mulino classificatore ad aria per il talco è altamente efficace. Questi mulini a impatto meccanico utilizzano turboclassificatori integrati per controllare con precisione la granulometria delle particelle, coprendo in genere un intervallo di 800-3000 mesh. Sono versatili strumenti di lavoro per applicazioni industriali.

- Mulino a sfere e linee di classificazione: Quando è necessaria un'elevata produttività per riempitrici industriali su larga scala, implementiamo sistemi di mulini a sfere integrati con classificatori ad aria. Queste linee sono progettate per un funzionamento continuo e intensivo. La nostra esperienza con siti di produzione di classificazione dei mulini a sfere dimostra che questa configurazione fornisce l'output più stabile per la produzione di massa.

- Funzionamento a bassa temperatura: Preservare le proprietà naturali del talco è fondamentale. Un calore eccessivo durante la macinazione può distruggere la struttura lamellare del talco. Le nostre apparecchiature sono progettate con un flusso d'aria ottimizzato per mantenere basse le temperature interne, garantendo che la polvere mantenga le sue capacità di rinforzo per materie plastiche e rivestimenti.

Requisiti tecnici critici nella macinazione ultrafine del talco in polvere

Per ottenere una qualità premium nella macinazione ultrafine del talco è necessario il rigoroso rispetto di standard tecnici. Non ci limitiamo a ridurre le dimensioni: progettiamo le particelle per adattarle a specifiche applicazioni industriali. Che si tratti di cosmetici o di riempitivi polimerici, il processo deve soddisfare rigorosi standard di coerenza e purezza.

Controllo di precisione delle dimensioni delle particelle

Il fattore più critico è ottenere una distribuzione granulometrica ristretta (PSD). Particelle uniformi garantiscono una migliore dispersione in vernici e materie plastiche. Ci concentriamo sul controllo preciso di D97 e D99, assicurando che la polvere 97% o 99% sia più fine della dimensione micrometrica target (ad esempio, 10 μm o 5 μm). Questa precisione di "taglio superiore" impedisce che particelle sovradimensionate rovinino la finitura superficiale dei prodotti finali. Il nostro avanzato sistema di controllo Mulino classificatore ad aria MJW-W è specificamente progettato per mantenere questa coerenza durante la gestione di elevate produttività.

Purezza e conservazione della struttura

- Controllo della contaminazione: Per preservare la naturale bianchezza e le proprietà di isolamento elettrico del talco, dobbiamo prevenire la contaminazione da ferro. Utilizziamo rivestimenti in ceramica o poliuretano nella camera di macinazione e nei sistemi di tubazioni per garantire una macinazione del talco ad alta purezza.

- Struttura lamellare: Il talco è apprezzato per la sua forma lamellare. Una macinazione aggressiva può distruggere questa struttura. Il nostro processo è ottimizzato per delaminare anziché frantumare, preservando la struttura lamellare/lamellare essenziale per un efficace rinforzo polimerico.

Efficienza e automazione

La produzione moderna richiede efficienza energetica e ottimizzazione della produttività. Integriamo l'automazione PLC per monitorare la pressione, la temperatura e la velocità di alimentazione del sistema in tempo reale. Ciò garantisce un funzionamento continuo e privo di polvere, riducendo i costi di manodopera e garantendo la stabilità da lotto a lotto.

Principali parametri tecnici per la lavorazione del talco

| Requisiti tecnici | Beneficio target |

|---|---|

| PSD stretto | Miglioramento della fluidità e della dispersione nella matrice |

| Controllo D97/D99 | Eliminazione delle particelle sovradimensionate per finiture lisce |

| Rivestimenti in ceramica/PU | Elevato grado di bianco e zero contaminazione da metalli |

| Molatura a bassa temperatura | Previene il degrado e l'agglomerazione dei materiali |

| Integrazione PLC | Produzione stabile e automatizzata con un consumo energetico ridotto |

Soluzioni EPIC POWDR per la macinazione ultrafine del talco

In EPIC POWDR, progettiamo linee di lavorazione specializzate, studiate appositamente per le proprietà fisiche uniche del talco. Le nostre soluzioni per la macinazione ultrafine del talco si basano su una solida gamma di mulini a getto d'aria a letto fluido e mulini classificatori ad aria (ACM), progettati per garantire elevata purezza e morfologia delle particelle uniforme. Che abbiate bisogno di un mulino a getto d'aria autonomo per prodotti cosmetici di alta qualità o di un mulino classificatore ad aria ad alta capacità per riempitivi industriali a base di talco, configuriamo il sistema in base alle vostre specifiche esigenze.

Per proteggere il bianco e la purezza del vostro materiale, utilizziamo mulini a getto rivestiti in ceramica. Questo garantisce l'assenza di contaminazione metallica durante il processo di macinazione, un aspetto fondamentale per le applicazioni di fascia alta. Proprio come i nostri La tecnologia del mulino a getto consente di ottenere carbonio duro ultrafine produzione per l'industria delle batterie, applichiamo lo stesso livello di ingegneria di precisione per ottimizzare la lavorazione del talco.

Principali capacità dei nostri sistemi:

- Finezza personalizzabile: Raggiungiamo dimensioni precise delle particelle grazie alla capacità di macinare particelle di talco fino a dimensioni D97 pari a 2 μm.

- Elevata precisione di classificazione: I nostri classificatori integrati garantiscono una distribuzione granulometrica ristretta (PSD), controllando rigorosamente il taglio superiore per evitare particelle grossolane.

- Supporto chiavi in mano: Forniamo linee complete per la produzione di talco, offrendo servizi completi, dai test sulle materie prime e dalle prove pilota fino all'installazione industriale completa.

- Scalabilità: I nostri progetti consentono di passare senza problemi dalla produzione pilota in piccoli lotti alle operazioni industriali continue su larga scala.

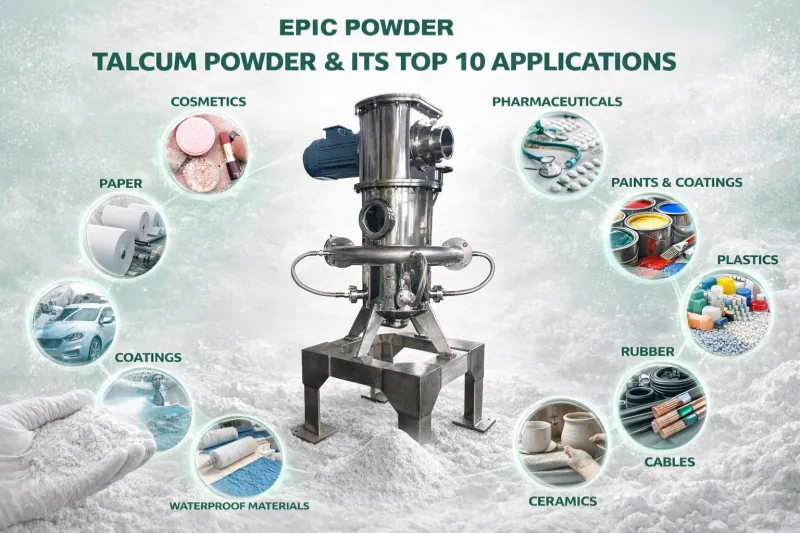

Applicazioni del talco ultrafine in base alla gamma di finezza

Il valore del talco aumenta significativamente al diminuire delle dimensioni delle particelle. Nella nostra esperienza con progetti di lavorazione globali, la macinazione ultrafine e precisa del talco consente ai produttori di personalizzare la polvere per specifici usi di alto valore. Diversi settori richiedono il rigoroso rispetto della finezza delle maglie di talco per garantire che il prodotto finale offra le prestazioni previste.

Puoi esplorare la nostra diversificazione applicazioni di materiali industriali per vedere come i diversi livelli di finezza influiscono sulle prestazioni nei vari settori.

Ripartizione per dimensione della maglia

- 800–1250 Mesh (riempitivi generici): Questa gamma rappresenta lo standard per l'industria cartaria, le vernici per l'architettura e le materie plastiche di fascia media. Offre proprietà riempitive convenienti, migliorando la rigidità e agendo come agente di controllo del pitch senza richiedere una micronizzazione estrema.

- 1250–2500 Mesh (Alte prestazioni): È qui che il controllo preciso della granulometria del talco D97 diventa fondamentale. Notiamo un'elevata richiesta di questa finezza nei materiali plastici ingegneristici (come i paraurti per auto) e nei rivestimenti industriali. Le particelle più fini offrono una migliore resistenza agli urti e finiture superficiali più lisce.

- 2500–5000 Mesh (Qualità Premium): Rappresenta il livello più alto del processo di produzione del talco micronizzato. È essenziale per cosmetici di alta qualità, prodotti farmaceutici e compositi avanzati, dove una consistenza setosa e un rinforzo sub-micrometrico sono imprescindibili.

Benefici nel mondo reale

Raggiungere questi specifici intervalli non significa solo raggiungere un numero; è una questione di prestazioni. Una macinazione corretta migliora le proprietà meccaniche del prodotto finale, come la resistenza alla trazione e alla perforazione nei polimeri. Inoltre, una macinazione di alta qualità preserva il bianco del talco, aggiungendo valore ai rivestimenti e alle applicazioni cosmetiche e riducendo al contempo la necessità di costosi pigmenti.

Casi di studio: successo nella macinazione ultrafine del talco

In EPIC Powder, misuriamo il successo in base alle prestazioni del prodotto finale. I nostri progetti globali dimostrano come i nostri sistemi di macinazione ultrafine del talco offrano una qualità costante per i mercati di fascia alta, risolvendo reali colli di bottiglia nella produzione in oltre 50 paesi.

Talco di grado polimerico ad alte prestazioni

Uno dei nostri progetti più importanti ha riguardato una linea di produzione completa per talco polimerico. Il cliente richiedeva una finezza costante di 2500 mesh per garantire che il riempitivo migliorasse, anziché compromettere, l'integrità strutturale della plastica. Grazie all'impiego della nostra tecnologia specializzata, Mulino classificatore ad aria MJW-L, abbiamo raggiunto una produzione continua di 400 kg/h.

I risultati sono andati oltre il semplice rispetto del requisito granulometrico D97. Poiché il nostro sistema integra la macinazione con una classificazione precisa e la modifica superficiale, il cliente ha riscontrato miglioramenti significativi nel prodotto finale:

- Resistenza alla trazione: Aumentato di 36,7%.

- Resistenza alla perforazione: Migliorato di 40,5%.

- Stabilità: La distribuzione uniforme delle particelle ha impedito l'agglomerazione nella matrice polimerica.

Purezza e bianchezza di grado cosmetico

Per i clienti che si rivolgono al settore cosmetico, la purezza non è negoziabile. Il nostro mulino a getto a letto fluido Le soluzioni di talco sono progettate per mantenere un elevato grado di bianco eliminando la contaminazione da metalli durante il processo di macinazione. Abbiamo progettato con successo una soluzione che preserva la delicata struttura lamellare del talco, raggiungendo al contempo rigorosi obiettivi submicrometrici. Questo approccio garantisce la sensazione setosa richiesta per prodotti di bellezza di alta qualità, massimizzando al contempo l'efficienza energetica rispetto ai metodi di macinazione tradizionali.

Metriche chiave del progetto:

- Finezza: Capacità di produzione costante al di sotto dei 5μm (2500 mesh).

- Capacità: Portata stabile comprovata di 400 kg/h per qualità ultrafini di alto valore.

- Qualità: Mantenimento superiore del bianco e della struttura della lastra.

Come selezionare la giusta attrezzatura per la macinazione ultrafine

La scelta del sistema di macinazione ultrafine ottimale per il talco richiede un equilibrio tra specifiche tecniche e realtà economiche. Guidiamo i nostri partner attraverso una valutazione dettagliata per garantire che la linea di produzione soddisfi le specifiche esigenze del mercato, dai filler industriali per impieghi gravosi ai delicati prodotti cosmetici.

Valutazione delle esigenze di finezza e capacità

La dimensione delle particelle target è il fattore principale che determina la scelta dell'attrezzatura.

- Finezza elevata (D97 < 5μm): Per applicazioni che richiedono un'altissima precisione, come ad esempio additivi per vernici di alta qualità o cosmetici, i mulini a getto d'aria a letto fluido rappresentano la scelta standard. Forniscono l'energia necessaria per frantumare le particelle fino a livelli submicronici, senza basarsi esclusivamente sull'impatto meccanico.

- Elevata produttività (D97 10–45μm): Se il vostro obiettivo è il volume per la carta o la plastica in generale, un mulino con classificatore ad aria o un mulino a sfere con sistema di classificazione sono spesso più efficienti dal punto di vista energetico. Queste configurazioni offrono un'elevata capacità mantenendo una finezza della maglia di talco costante.

Valutazione della purezza e del budget

I requisiti di purezza influenzano direttamente il materiale di costruzione e il costo totale del progetto.

- Controllo della contaminazione: Per i settori sensibili al bianco e alla purezza, come quello farmaceutico e delle materie plastiche di alta qualità, dotiamo le macchine di rivestimenti in ceramica o poliuretano. Questo previene la contaminazione da ferro che può compromettere il bianco naturale del talco.

- Budget vs. Performance: Sebbene i laminatoi standard in acciaio al carbonio abbiano costi iniziali inferiori, non sono adatti alla lavorazione di minerali bianchi di alto valore. Investire in rivestimenti resistenti all'usura protegge la struttura lamellare del talco e garantisce un valore di mercato più elevato per la polvere finale.

Il ruolo della modifica e dei test superficiali

Per molte applicazioni moderne, la macinazione è solo metà del lavoro. Se il prodotto finale viene utilizzato come riempitivo di rinforzo in materie plastiche o gomma, l'integrazione di un mulino a perni La modifica della superficie è essenziale per migliorare la compatibilità con la matrice polimerica. Infine, consigliamo vivamente di condurre esperimenti industriali 1:1 con il vostro specifico minerale grezzo. I test presso la nostra struttura convalidano i dati di confronto delle apparecchiature di macinazione del talco, garantendo che la soluzione configurata fornisca esattamente la PSD e la produttività promesse prima dell'implementazione su larga scala.

Domande frequenti sulla macinazione del talco

Qual è il miglior mulino per la polvere di talco ultrafine?

La scelta del mulino "migliore" dipende interamente dalla finezza desiderata e dall'applicazione. Per applicazioni di fascia alta che richiedono una finezza estrema (D97 < 10 μm) e un'elevata purezza, consigliamo un mulino a letto fluido. Questa apparecchiatura utilizza un flusso d'aria ad alta velocità per macinare le particelle, garantendo l'assenza di accumulo di calore e una contaminazione minima.

Per la produzione in serie di talco di grado filler (325–1250 mesh), un mulino classificatore ad aria (ACM) o un mulino a sfere con sistema di classificazione ad aria risultano più convenienti. Questi sistemi offrono una maggiore produttività mantenendo una distribuzione granulometrica uniforme.

Come si preserva la struttura lamellare del talco durante la macinazione?

Preservare la struttura lamellare del talco utilizzato per rinforzare le materie plastiche è fondamentale. Una macinazione eccessiva distrugge queste lamelle, riducendone le proprietà rinforzanti. Utilizziamo tecnologie di classificazione avanzate per rimuovere immediatamente le particelle fini non appena raggiungono la dimensione desiderata, evitando impatti inutili.

Nostro fresatura a getto Le soluzioni si basano su collisioni tra particelle piuttosto che sull'impatto con il metallo, che è più delicato sulla struttura del materiale. È possibile osservare principi simili di controllo preciso delle particelle nei nostri progetti che coinvolgono deagglomerazione fine e classificazione con mulino a getto a spirale, dove il mantenimento dell'integrità delle particelle è fondamentale.

Qual è la differenza tra D97 e la dimensione della maglia nella lavorazione del talco?

La dimensione delle maglie si riferisce al numero di aperture in un setaccio per pollice lineare, un valore utile per le polveri grossolane, ma impreciso per le polveri ultrafini. D97 è un valore statistico che indica che il 97% delle particelle è inferiore a un diametro specifico (misurato in micron).

Nella macinazione ultrafine, D97 è lo standard industriale per la precisione.

- 1250 maglie: Circa D97 = 10μm

- 2500 maglie: Circa D97 = 5μm

- 5000 maglie: Circa D97 = 2,5μm

In che modo EPIC POWDER gestisce il controllo della contaminazione per i prodotti cosmetici?

Per i gradi cosmetici e farmaceutici, la purezza non è negoziabile. Eliminiamo la contaminazione da ferro dotando i nostri mulini di rivestimenti ceramici (come allumina o zirconia) o rivestimenti in poliuretano. Questo garantisce la bianchezza e chimico La purezza del talco rimane compromessa durante il processo di macinazione ad alta energia. Inoltre, i nostri sistemi operano a pressione negativa per garantire un ambiente pulito e privo di polvere.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen