La grafite è uno dei membri più classici della famiglia del carbonio. Ha dominato a lungo i materiali anodici delle batterie agli ioni di litio. Ciò è dovuto alla sua eccellente conduttività termica ed elettrica. La grafite offre anche resistenza alle alte temperature e proprietà lubrificanti. È stata inserita nell'elenco delle materie prime critiche dall'UE e dagli Stati Uniti. L'Australia e altre regioni hanno elaborato classificazioni strategiche simili. Dalla grafite naturale in scaglie alla grafite ad alta purezza, le applicazioni continuano ad espandersi. La grafite sferica e la grafite speciale ne ampliano ulteriormente il valore industriale. La famiglia della grafite mostra una forte versatilità in molti settori. I settori tipici includono la metallurgia, l'elettronica, la chimica e l'aerospaziale. Le lavorazioni avanzate, in particolare la grafite, sono un esempio. macinazione ultrafine, consente queste applicazioni ad alte prestazioni.

Tuttavia, con la rapida crescita dei veicoli a nuova energia e dei sistemi di accumulo di energia, la capacità teorica degli anodi di grafite convenzionali (372 mAh/g) si sta avvicinando al suo limite, rendendo difficile soddisfare la domanda di batterie a maggiore densità energetica. I materiali anodici in silicio-carbonio si sono quindi affermati come una tecnologia rivoluzionaria fondamentale per superare questo collo di bottiglia.

Dalla grafite a scaglie naturale e dalla grafite microcristallina alla grafite artificiale, alla grafite ad alta purezza, alla grafite speciale, alla grafite sferica di grado batteria e al grafene, il sistema dei materiali in grafite è in continua evoluzione verso una purezza più elevata e controllabile. dimensione delle particelle, livelli di impurità inferiori e maggiore consistenza. Questa evoluzione è inseparabile dai progressi nella macinazione ultrafine della grafite, classificazione, E modifica della superficie tecnologie.

Grafite naturale: una fonte fondamentale di carbonio per Anodi in silicio-carbonio

La grafite naturale è una grafite minerale Si forma in natura e le sue caratteristiche di cristallizzazione ne determinano direttamente i processi di lavorazione e il potenziale applicativo. Industrialmente, la grafite naturale è tipicamente classificata in grafite cristallina e grafite microcristallina.

Grafite cristallina (grafite a scaglie e grafite densa)

La grafite lamellare si presenta in cristalli a forma di piastra o foglia, tipicamente più grandi di 1 μm. Presenta eccellenti proprietà di galleggiamento, lubrificazione e plasticità, che la rendono la materia prima preferita per la produzione di grafite sferica e anodi compositi silicio-carbonio.

Nella preparazione del materiale anodico, la grafite lamellare viene solitamente sottoposta a formatura meccanica, macinazione ultrafine, classificazione e purificazione per ottenere una distribuzione granulometrica e un'area superficiale specifica idonee.

La grafite cristallina densa (a blocchi) contiene generalmente carbonio 60%–65%, con minore plasticità e lubricità. La sua applicazione negli anodi delle batterie al litio è limitata e viene utilizzata principalmente nei tradizionali settori refrattari e metallurgici.

Grafite microcristallina

La grafite microcristallina è composta da cristalliti estremamente fini e ha un aspetto opaco e terroso. Presenta tipicamente un elevato grado naturale, con alcuni depositi che superano il tenore di carbonio di 90%. Con i progressi nella purificazione ad alta temperatura e fresatura a getto tecnologie, la grafite microcristallina è sempre più utilizzata negli additivi conduttivi e nei materiali al carboniorivestimento sistemi per anodi in silicio-carbonio.

Grafite artificiale e ad alta purezza: stabilizzatori delle prestazioni per anodi in silicio-carbonio

La grafite artificiale viene prodotta da coke di petrolio e coke di pece in forma di aggregati, modellati, cotti e grafitizzati ad alte temperature. Grazie alla sua struttura altamente controllabile e all'elevata purezza, è un materiale essenziale per gli anodi delle batterie di potenza di fascia alta.

Grafite ad alta purezza

La grafite ad alta purezza si riferisce in genere alla grafite con un contenuto di carbonio ≥99,9% (o ≥99,99% in alcune applicazioni). I suoi principali vantaggi includono:

- Elevata conduttività elettrica e bassa resistenza interna

- Eccellente chimico stabilità

- Contenuto estremamente basso di impurità e ioni metallici

Nei sistemi anodici in silicio-carbonio, la grafite ad alta purezza viene spesso utilizzata come struttura conduttiva o come fonte di rivestimento in carbonio. Attraverso una macinazione e una classificazione precise, è possibile controllarne con precisione le dimensioni e la morfologia delle particelle, contribuendo a mitigare la notevole espansione di volume del silicio.

Grafite sferica: la spina dorsale strutturale degli anodi in silicio-carbonio

La grafite sferica viene prodotta da grafite lamellare ad alto tenore di carbonio mediante formatura meccanica, macinazione, classificazione e modifica superficiale, formando particelle ellissoidali. È la morfologia più diffusa per gli anodi delle batterie agli ioni di litio.

Il silicio ha una capacità teorica fino a 4200 mAh/g, ovvero più di dieci volte quella della grafite, ma subisce un'espansione di volume fino a 300% durante il ciclo, con conseguente polverizzazione delle particelle, ripetute rotture del SEI e rapido decadimento della capacità. Gli anodi in silicio-carbonio affrontano questa sfida compositizzando nanosilicio (o SiOx) con materiali in carbonio, in particolare grafite.

I principali metodi di preparazione per gli anodi in silicio-carbonio includono:

- Molatura a sfere, dove il nanosilicio viene fisicamente miscelato o rivestito su grafite sferica o artificiale;

- Deposizione chimica da vapore (CVD), dove il nanosilicio viene depositato all'interno di matrici di carbonio porose (spesso grafite o carbonio duro), attualmente la via industriale dominante.

In questi processi, la grafite sferica svolge un ruolo fondamentale. La sua forma arrotondata, la buona fluidità e l'elevata densità di maschiatura la rendono la matrice composita preferita. Dopo la modifica superficiale, la grafite sferica può formare strutture composite stabili a nucleo-guscio o porose con nanosilicio, migliorando significativamente la processabilità e la stabilità ciclica.

Anche la grafite ad alta purezza e la grafite espansa sono ampiamente utilizzate per costruire reti conduttive o fornire un buffering del volume, mentre gli anodi in silicio-carbonio arricchiti con grafene sono diventati un importante obiettivo di ricerca negli ultimi anni.

Grafene e grafite espansa: potenziatori funzionali nei sistemi silicio-carbonio

Il grafene, composto da uno o pochi strati di atomi di carbonio, offre un'eccezionale conduttività elettrica e resistenza meccanica. Negli anodi in silicio-carbonio, il grafene viene utilizzato per costruire reti conduttive, migliorando la capacità di velocità e la durata del ciclo. La sua preparazione si basa in gran parte sulla macinazione ultrafine e sull'esfoliazione di grafite ad alta purezza.

La grafite espansa e la grafite flessibile fungono da materiali di rivestimento o tampone in carbonio. Attraverso l'espansione ad alta temperatura e la compressione meccanica, formano strutture porose che si adattano efficacemente alle variazioni di volume del silicio.

Grafite speciale e di grado nucleare: fondamenti per la produzione avanzata di apparecchiature e anodi

La grafite speciale e la grafite di grado nucleare presentano purezza, densità e uniformità strutturale estremamente elevate. Sono ampiamente utilizzate in:

- Reattori di rivestimento in carbonio per materiali al silicio

- Rivestimenti per forni di trattamento termico ad alta temperatura

- Attrezzatura di grafitizzazione per la produzione di anodi di silicio-carbonio

La loro produzione si basa in larga misura sulla pressatura isostatica, sulla macinazione ultrafine e sulla purificazione ad alta temperatura, con un rigoroso controllo delle dimensioni delle particelle e delle tracce di impurità.

Attrezzatura di macinazione: l'"eroe dietro le quinte" della produzione di anodi di silicio-carbonio

Le prestazioni degli anodi in silicio-carbonio dipendono fortemente dall'uniformità delle particelle e dal controllo strutturale su scala nanometrica, rendendo le apparecchiature di macinazione un componente fondamentale del processo:

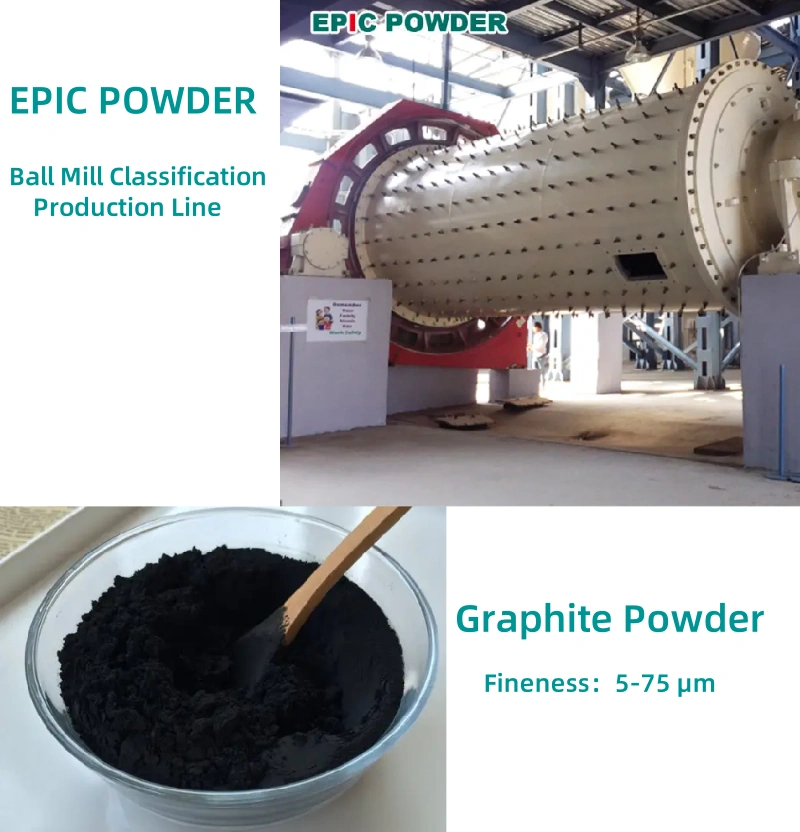

- Mulini a sfere ad alta energia: Utilizzato per ridurre in nanodimensioni il silicio e comporlo uniformemente con la grafite, consentendo la dispersione o il rivestimento del silicio attraverso urti e tagli intensi.

- Nano grinder / mulini a sfere: Ampiamente applicato nei processi a umido per ridurre le particelle di silicio al di sotto dei 50 nm, riducendo al minimo l'agglomerazione.

- Macinazione combinata con essiccazione a spruzzo: Molti processi avanzati preparano prima delle sospensioni uniformi tramite macinazione a sfere o microsfere, seguite da essiccazione a spruzzo e carbonizzazione per formare particelle composite quasi sferiche.

Questi sistemi di macinazione determinano direttamente la distribuzione granulometrica, l'area superficiale specifica, l'efficienza coulombiana iniziale, la durata del ciclo e le prestazioni di velocità. Con l'avvento dei processi basati sulla deposizione CVD, le apparecchiature di macinazione vengono sempre più utilizzate per progettare con precisione strutture porose in carbonio per la successiva deposizione di silicio.

Conclusione: Polvere epica Potenziare il futuro del silicio-carbonio

Mentre gli anodi in silicio-carbonio si muovono verso la commercializzazione su larga scala, ingegneria delle polveri la precisione diventa un fattore decisivo. Epic Powder, con oltre 20 anni di esperienza nella macinazione ultrafine, nella classificazione ad aria e nella modifica superficiale, fornisce soluzioni personalizzate per materiali compositi in grafite, silicio e silicio-carbonio. Attraverso mulini a sfere avanzati, mulini a getto, mulini classificatori e sistemi integrati di macinazione e classificazione, Epic Powder aiuta materiale della batteria i produttori ottengono un controllo preciso delle particelle, un'elevata purezza e prestazioni costanti, gettando solide basi per la prossima generazione di batterie agli ioni di litio ad alta densità energetica.

Siete pronti ad accelerare la rivoluzione silicio-carbonio?

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen