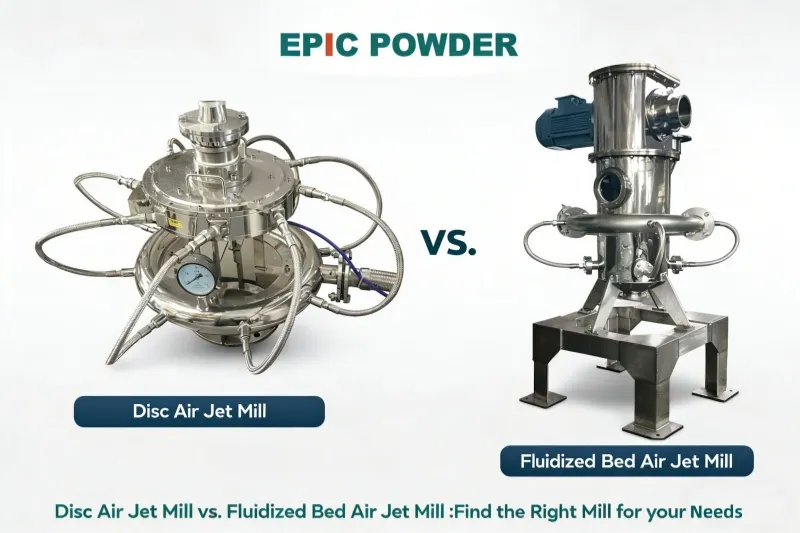

Analisi concettuale del mulino a getto a letto fluido rispetto al mulino a getto a disco

Nel campo della lavorazione delle polveri ultrafini, fresatura a getto rappresenta una tecnologia fondamentale. È ampiamente utilizzata per ottenere dimensioni delle particelle nell'ordine dei micron e sub-micron. Tra le varie configurazioni, il letto fluido ad aria Mulino a getto e il mulino a getto d'aria a disco (comunemente chiamato anche mulino a getto piatto o Mulino a getto a spirale) sono due dei sistemi più diffusi e tecnologicamente distinti. L'argomento di Mulino a getto a letto fluido vs Disc Jet Mill è quindi diventato centrale per la selezione delle attrezzature e l'ottimizzazione dei processi nei moderni ingegneria delle polveri. Per un confronto approfondito delle prestazioni è necessario innanzitutto comprenderne i principi fondamentali e le filosofie di progettazione.

Mulino a getto d'aria a letto fluido:

Questo sistema è caratterizzato dall'utilizzo di getti d'aria ad alta velocità per creare un "letto fluidizzato" di particelle di materiale all'interno della camera di macinazione. Il principio di funzionamento prevede l'impiego di più ugelli, in genere tre o quattro. Questi ugelli sono disposti lungo il perimetro della camera di macinazione e iniettano aria filtrata, essiccata e compressa a velocità supersoniche.

Questi getti opposti si intersecano in un punto centrale all'interno della camera. Le particelle di materiale vengono rapidamente accelerate. Di conseguenza, si verificano violente collisioni tra le particelle. L'energia cinetica di queste collisioni tra le particelle determina la comminuzione. Un componente chiave integrato è una turbina orizzontale ad alta velocità, posizionata sopra la zona di macinazione. Il materiale macinato viene trasportato verso l'alto dal flusso d'aria fino a questo classificatore, dove la forza centrifuga separa le particelle grossolane (che ritornano nella zona di macinazione) dalle particelle fini che soddisfano le specifiche dimensionali e procedono verso il sistema di raccolta. Questo design funziona intrinsecamente in pressione negativa, garantendo un processo pulito e privo di polvere.

Mulino a getto d'aria a disco (mulino a getto piatto/a spirale):

Questo mulino funziona secondo un principio meccanico diverso. Qui, la camera di macinazione è tipicamente uno spazio cilindrico piatto. L'aria compressa viene introdotta attraverso diversi ugelli installati tangenzialmente alla parete della camera. Il materiale viene immesso in questa camera e trascinato dal vortice d'aria ad alta velocità e a spirale. Il meccanismo di macinazione primario è l'impatto e l'attrito causati dalle particelle che collidono con la parete interna o il rivestimento della camera e tra loro all'interno del flusso vorticoso. La classificazione avviene spesso tramite un meccanismo centrifugo interno o attraverso il flusso a spirale stesso, dove le particelle più grossolane vengono spinte verso la periferia mentre quelle più fini si muovono verso il centro per l'estrazione. Tradizionalmente, questi mulini operano spesso a pressione positiva, sebbene i modelli moderni possano incorporare sistemi di aspirazione.

La differenza fondamentale tra queste due tecnologie risiede nella loro azione di macinazione primaria.

- Mulino a letto fluido: Questo sistema si basa sulla collisione tra particelle (autoattrito). Il processo avviene all'interno di una zona controllata in cui i getti accelerati si intersecano.

- Mulino a dischi: Al contrario, questo design si basa maggiormente sulla collisione tra particelle e parete. La macinazione avviene all'interno di un vortice d'aria centrifugo ad alta velocità.

Questa differenza fondamentale nella meccanica porta a una cascata di variazioni nelle prestazioni. In particolare, influisce sui tassi di usura, sui rischi di contaminazione e sull'efficienza energetica. Determina inoltre il controllo della forma delle particelle e le caratteristiche operative generali. Questi fattori, insieme, costituiscono la base per un confronto dettagliato delle prestazioni.

Due domande e risposte correlate

Domanda 1: Qual è la differenza di prestazioni più significativa derivante dai loro distinti meccanismi di macinazione e in che modo influisce sui costi operativi a lungo termine e sulla purezza del prodotto?

Risposta: La differenza più significativa è il modello di usura e le sue conseguenze. In un mulino a getto d'aria a letto fluido, il processo di macinazione viene completato dalla collisione dei materiali stessi, con un processo completamente automacinante. Poiché le particelle raramente collidono con le pareti della camera, l'usura delle superfici interne dell'apparecchiatura è minima. Questo lo rende eccezionalmente adatto alla macinazione di materiali con elevata durezza (durezza Mohs fino a 9). Inoltre, per ottenere la massima purezza del prodotto, componenti chiave come il rivestimento interno, la ruota di classificazione e gli ugelli possono essere rivestiti o realizzati con materiali ceramici (ad esempio, ossido di alluminio, ossido di zirconio, carburo di silicio), garantendo l'assenza di contatto con il metallo durante l'intero processo di macinazione. Ciò si traduce in un rischio di contaminazione estremamente basso, un fattore critico per prodotti farmaceutici, ceramiche ad alta purezza e materiali per batterie.

Al contrario, il mulino a dischi a getto sottopone le pareti della camera all'impatto diretto e continuo di particelle ad alta velocità. Ciò comporta un'usura evidente del rivestimento o della parete interna, che può causare contaminazione del materiale e richiederne la sostituzione regolare. Di conseguenza, sebbene il costo iniziale di un mulino a dischi possa essere inferiore, i costi operativi a lungo termine possono essere più elevati a causa dei pezzi di ricambio (rivestimenti) e dei potenziali costi associati alla contaminazione del prodotto o a intervalli di manutenzione più frequenti. Per applicazioni che richiedono un'elevata purezza del prodotto o che coinvolgono materiali molto abrasivi, il design a letto fluido offre un chiaro vantaggio prestazionale in termini di durata e controllo della contaminazione.

Domanda 2: In che modo i due tipi di mulino differiscono nel controllo della distribuzione granulometrica finale e nella gestione dei materiali sensibili al calore?

Risposta: Differiscono notevolmente nella precisione del controllo della granularità e nella gestione del calore.

Dimensione delle particelle Controllare: Il mulino a getto d'aria a letto fluido offre un controllo superiore e più preciso sulla distribuzione granulometrica finale (PSD). Questo risultato è ottenuto grazie al suo classificatore a turbina integrato ad alta velocità. La granulometria viene controllata regolando la velocità di rotazione di questa turbina classificatrice; una velocità più elevata crea una maggiore forza centrifuga, consentendo il passaggio solo delle particelle più fini, con conseguente PSD stretto e strettamente controllato. Questo "sistema di auto-deviazione integrato" micronizzatore”"garantisce una distribuzione concentrata senza particelle sovradimensionate. Il mulino a getto di dischi, tuttavia, spesso si basa sulla regolazione della velocità di alimentazione e sulla dinamica intrinseca del flusso d'aria a spirale per la classificazione, il che offre un controllo meno preciso e stabile sul PSD finale. La sua distribuzione granulometrica può essere più ampia e meno facilmente regolabile.

Sensibilità al calore: Entrambi i mulini sono generalmente considerati adatti per la macinazione a bassa temperatura e senza fluidi, il che è vantaggioso per i materiali sensibili al calore. L'espansione del gas compresso (aria o gas inerte) in uscita dagli ugelli provoca un raffreddamento adiabatico, che contribuisce a mantenere bassa la temperatura della camera di macinazione. Tuttavia, il mulino a letto fluido presenta spesso un vantaggio sotto questo aspetto. Il suo meccanismo di macinazione ad autoattrito genera meno calore per attrito rispetto all'intenso attrito tra le pareti delle particelle in un mulino a dischi. L'intero processo di macinazione è inoltre tipicamente un sistema a pressione negativa, che favorisce un flusso d'aria e una dissipazione del calore costanti. Inoltre, per materiali estremamente sensibili o esplosivi, il mulino a letto fluido può essere adattato più facilmente a un sistema di circolazione di gas inerte (come l'azoto) a circuito completamente chiuso, in cui il gas viene riciclato con perdite minime, mantenendo un ambiente sicuro e privo di ossigeno. Questo lo rende particolarmente adatto per prodotti farmaceutici, composti volatili e sostanze chimiche infiammabili.

Confronto delle prestazioni: mulino a getto d'aria a letto fluido vs. mulino a getto d'aria a disco

Un confronto dettagliato delle prestazioni tra mulini a getto d'aria a letto fluido e mulini a getto d'aria a dischi non è solo un esercizio accademico. È un passaggio decisionale fondamentale per i produttori di polveri fini, con un impatto pratico ed economico significativo.

Analisi consapevole degli investimenti e del TCO

È fondamentale evitare di scegliere il modello sbagliato basandosi esclusivamente sul prezzo di acquisto iniziale, poiché i mulini a dischi spesso sembrano più economici a prima vista. Una valutazione olistica fornisce una stima realistica del costo totale di proprietà (TCO). Questa analisi tiene conto del consumo energetico, dove i mulini a letto fluido possono far risparmiare 30-401 TP3T, nonché del costo delle parti soggette a usura, dei tempi di fermo per manutenzione e della resa complessiva del prodotto.

Ottimizzazione dell'efficienza dei processi e della qualità del prodotto

La scelta del mulino giusto dipende dall'abbinamento dell'attrezzatura alle caratteristiche del materiale, come durezza e abrasività. Deve inoltre soddisfare requisiti specifici del prodotto, come purezza, distribuzione granulometrica (PSD) e produttività.

- Mulini a letto fluido: Ideale per materiali ad alta purezza, a distribuzione stretta e altamente abrasivi (ad esempio, zirconia), soprattutto se dotati di rivestimenti in ceramica.

- Mulini a dischi: Può essere più conveniente per materiali con bassa abrasività e requisiti di volume elevati.

La scelta corretta migliora direttamente la capacità e la costanza produttiva. Inoltre, garantisce la conformità alle normative. Nel settore farmaceutico, ad esempio, la progettazione "senza zone morte" dei mulini a letto fluido rappresenta un importante vantaggio per gli standard GMP.

Mitigazione del rischio e protezione futura

Un confronto sistematico aiuta a identificare tempestivamente potenziali problemi, tra cui perdite di polvere, rischi di contaminazione e pericoli per la sicurezza dovuti a materiali esplosivi. Aiuta inoltre a individuare colli di bottiglia durante l'aumento di produzione. Questo approccio proattivo riduce i fermi macchina imprevisti e i rischi per la sicurezza, garantendo al contempo l'adattamento della tecnologia alle future linee di prodotto.

Promuovere l'innovazione e le partnership strategiche con i fornitori

Il processo di confronto incoraggia gli acquirenti a richiedere ai fornitori dati di test empirici e soluzioni personalizzate. Questo spinge la conversazione oltre le generiche affermazioni di marketing. In definitiva, ciò approfondisce la comprensione da parte dell'acquirente della tecnologia delle polveri. Aggiunge inoltre valore attraverso una progettazione personalizzata, una migliore installazione e una formazione superiore degli operatori, con conseguenti miglioramenti dei processi a lungo termine.

Una guida passo passo per condurre il confronto delle prestazioni

Un confronto rigoroso dovrebbe essere un processo in più fasi, basato sui dati. Ecco una metodologia dettagliata, passo dopo passo:

Fase 1: definire gli obiettivi di confronto e la caratterizzazione dei materiali

Definisci chiaramente l'obiettivo. Si tratta di una nuova linea di prodotti, della sostituzione di vecchie attrezzature o di un'espansione della capacità produttiva? Quindi, caratterizza meticolosamente i tuoi materiali:

Proprietà fisiche: Durezza Mohs, densità, contenuto di umidità, dimensione delle particelle di alimentazione (tipicamente <3 mm).

Chimico Proprietà: Sensibilità al calore, punto di fusione, infiammabilità, esplosività, tendenza all'ossidazione, contenuto di zuccheri/volatili.

Specifiche del prodotto target: Dimensione finale richiesta delle particelle (D50, D97, ad esempio 1-45 µm) e larghezza di distribuzione, forma desiderata delle particelle (sfericità), contaminazione massima consentita (ad esempio contenuto di ferro) e capacità produttiva richiesta (kg/h).

Fase 2: analizzare gli indicatori chiave di prestazione (KPI) per ogni tipo di mulino

Creare una matrice di confronto basata sui seguenti KPI, utilizzando le informazioni raccolte dalla letteratura tecnica e dalle consulenze dei fornitori:

Meccanismo di macinazione e usura: Confrontare l'autoattrito (letto fluido) con l'impatto sulla parete delle particelle (disco). Si noti l'impatto sull'usura del rivestimento e le opzioni di materiale di costruzione (metallo vs. ceramica).

Controllo delle dimensioni e della forma delle particelle: Valutare la precisione del sistema di classificazione (ruota di classificazione regolabile vs. regolazione del flusso d'aria/portata di alimentazione). Valutare quale sistema preserva meglio la forma originale delle particelle.

Efficienza energetica: Confronta il consumo energetico specifico (kWh/kg). I dati suggeriscono che i mulini a letto fluido possono essere più efficienti del 30-40% (TP3T). Richiedi ai fornitori i dati specifici sul consumo d'aria (m³/min) e sulla potenza installata (kW) per modelli comparabili.

Contaminazione e purezza: Valutare il rischio di contaminazione metallica dovuta all'usura. La possibilità di avere parti completamente a contatto con la ceramica rappresenta un vantaggio importante per i mulini a letto fluido nelle applicazioni ad alta purezza.

Progettazione e funzionamento del sistema: Confronta il funzionamento a pressione negativa (pulito e privo di polvere) con quello tradizionale a pressione positiva. Valuta la facilità di pulizia, i tempi di cambio prodotto e la conformità a standard come le GMP. Considera l'ingombro e la flessibilità del layout.

Idoneità del materiale: Confronta le caratteristiche del materiale dal Passaggio 1 con i punti di forza di ciascun mulino. Il letto fluido eccelle con materiali duri, ad alta purezza, sensibili al calore ed esplosivi. I mulini a dischi sono spesso utilizzati per un'ampia gamma di materiali generici, dove il controllo estremo è meno critico.

Fase 3: Raccolta di dati oggettivi: proposte tecniche e test sui materiali

Contatta i fornitori selezionati di entrambi i tipi di mulino (ad esempio, produttori come Epic Powder ecc.). Fornisci loro campioni di materiale e specifiche di destinazione.

Richiedi proposte dettagliate: Richiedete le schede tecniche che specificano i numeri di modello, le capacità, il consumo d'aria, i requisiti di potenza e le configurazioni disponibili per il vostro materiale specifico. Si noti che la capacità dipende fortemente dal materiale.

Insistere sui test di prova materiali: Il passaggio più critico. Utilizzate le stazioni di prova dei fornitori. Fate processare il campione in entrambi i tipi di mulini (se possibile). Analizzate i prodotti di prova per: distribuzione granulometrica effettiva (PSD), morfologia delle particelle (mediante microscopia), livelli di contaminazione e umidità residua o danni da calore. Annotate inoltre la produttività osservata durante la prova.

Fase 4: Valutazione completa e processo decisionale

Sintetizza tutte le informazioni:

Vestibilità tecnica: Quale mulino ha soddisfatto costantemente le specifiche del prodotto durante le prove?

Economico AnAnalisi: Calcola il TCO. Considera: prezzo dell'attrezzatura quotato, costi energetici stimati (in base al consumo d'aria e alla potenza del compressore), costo dei pezzi di ricambio/rivestimenti in 5 anni e manodopera di manutenzione stimata.

Adattamento operativo e di sicurezza: Quale sistema si integra meglio nel layout e nel flusso di lavoro del tuo impianto? Quale offre un funzionamento più sicuro per gli operatori e i materiali?

Valutazione del fornitore: Valutare il supporto offerto (ingegneria, installazione, formazione, garanzia) e la reputazione del fornitore.

Sulla base di questa analisi ponderata, dovrebbe emergere un chiaro favorito. La decisione dovrebbe bilanciare la superiorità tecnica con la praticità economica.

Casi di applicazione pratica e risultati

Il confronto teorico si concretizza nell'applicazione pratica. Ecco alcuni casi esemplificativi basati su comuni esigenze del settore:

Caso 1: Produzione di polvere ceramica ad alta purezza per l'elettronica

Obiettivo: produrre polvere di ossido di alluminio (Al₂O₃, Mohs ~9) con un D97 < 10µm, con limiti rigorosi sulla contaminazione metallica (ferro < 50 ppm).

Confronto e risultato: Un mulino a dischi avrebbe causato una rapida usura del rivestimento metallico, contaminando inevitabilmente il prodotto con ferro e richiedendo frequenti e costose sostituzioni del rivestimento. È stato scelto un mulino a getto a letto fluido con camera di macinazione completamente in ceramica (rivestimento, classificatore, ugelli). La macinazione per autoattrito ha ridotto al minimo l'usura della ceramica stessa. Il risultato era un prodotto coerente, conforme alle rigorose specifiche di purezza, con una contaminazione da ferro praticamente nulla. La durata del rivestimento si è estesa a diversi anni, rendendo l'investimento iniziale più elevato nel mulino a letto fluido rivestito in ceramica molto più economico nel tempo, garantendo al contempo la qualità del prodotto.

Caso 2: Micronizzazione di un principio attivo farmaceutico (API) sensibile al calore

Obiettivo: ridurre le dimensioni delle particelle di un API a D50 ~ 5 µm per migliorarne la biodisponibilità. L'API si degrada a temperature superiori a 40 °C.

Confronto e risultato : Entrambi i mulini pubblicizzano la macinazione a bassa temperatura. Sono state condotte delle prove. Il mulino a dischi sfrutta fortemente l'attrito. Di conseguenza, ha mostrato un leggero aumento di temperatura nel sacco di raccolta del prodotto. Ad alte velocità di alimentazione, questa temperatura si avvicinava al limite di sicurezza dell'API. Al contrario, il mulino a letto fluido ha mantenuto la temperatura del prodotto costantemente a livelli ambientali, anche a portate più elevate. Questo è stato ottenuto grazie a un raffreddamento più efficiente tramite espansione adiabatica e flusso a pressione negativa. Inoltre, il suo design completamente chiuso e facile da pulire ha semplificato il processo di convalida per la conformità alle GMP.

Il risultato: La scelta è ricaduta sul mulino a letto fluido, che offre una finestra operativa più ampia e una più facile conformità alle normative, evitando il degrado termico del prezioso API.

Caso 3: Lavorazione ad alto volume di un riempitivo minerale morbido

Obiettivo: aumentare la capacità produttiva per la macinazione carbonato di calcio (Mohs ~3) da 1000 kg/h a 3000 kg/h, puntando a un D97 di 45µm.

Confronto e risultato: Il materiale non è abrasivo, non è sensibile al calore e l'elevata purezza non è la preoccupazione principale. I fattori chiave sono la produttività per capitale e il costo energetico. Sono stati proposti un grande sistema di mulino a dischi (ad esempio, serie MQP60/80) e un grande mulino a letto fluido (ad esempio, SCWN-Q600). Il mulino a dischi offriva un prezzo di acquisto iniziale leggermente inferiore e un design semplice e collaudato per questa applicazione. Il mulino a letto fluido prometteva una migliore efficienza energetica. Un'analisi del TCO su un periodo di cinque anni ha rivelato un risultato diverso per questa specifica applicazione. Nonostante la sua efficienza, il risparmio energetico del mulino a letto fluido non ha compensato completamente il suo costo iniziale più elevato.

Il risultato: La scelta è ricaduta sul mulino a dischi, che ha soddisfatto i requisiti di capacità in modo affidabile a un costo complessivo del progetto inferiore. Questo caso dimostra che l'opzione "tecnologicamente superiore" non è sempre la più economica per ogni applicazione.

Conclusione

Valutare le prestazioni di un mulino a getto d'aria a letto fluido rispetto a un mulino a getto d'aria a dischi non significa dichiarare un vincitore assoluto. Si tratta piuttosto di mappare in modo intelligente i loro distinti profili prestazionali in base a esigenze specifiche. Questi profili includono la meccanica di macinazione fondamentale, la resistenza all'usura, il controllo di precisione e la sicurezza operativa. Questi fattori devono essere valutati alla luce dell'insieme unico di proprietà dei materiali, specifiche di prodotto e vincoli economici. Un confronto disciplinato e graduale è essenziale. Se completato da test pratici sui materiali, questo approccio è l'unico percorso affidabile per selezionare la tecnologia ottimale. In definitiva, la scelta giusta garantisce qualità, efficienza e redditività nel mondo esigente della produzione di polveri ultrafini.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen