I principali tipi di batteria al litio materiali degli elettrodi negativi Includono materiali a base di grafite (come la grafite artificiale e la grafite naturale) e materiali non a base di grafite (come i materiali anodici a base di silicio). Di seguito è riportato il processo di produzione comune per questi materiali:

Processo di produzione del materiale dell'elettrodo negativo in grafite artificiale

Pretrattamento

Le materie prime di grafite e l'asfalto vengono miscelati in base ai requisiti del prodotto, ad esempio 100: (5-20). La miscela viene trasferita in una tramoggia tramite un alimentatore a vuoto. Da lì, entra in un mulino a getto d'aria Per la macinazione a flusso d'aria. Le materie prime e i materiali ausiliari, inizialmente di 5-10 mm, vengono macinati fino a raggiungere una granulometria di 5-10 micron. Dopo la macinazione, un ciclone di raccolta polveri viene utilizzato per raccogliere le particelle delle dimensioni desiderate, con una capacità di raccolta di circa 801 TP3T. Il gas di coda viene filtrato dall'elemento filtrante e scaricato. L'efficienza di rimozione delle polveri è superiore a 991 TP3T.

Granulazione

Questo processo si divide in pirolisi e mulino a sfere fasi di screening.

Processo di pirolisi:

Il materiale intermedio viene inserito in un reattore. L'azoto sostituisce l'aria all'interno del reattore. Il reattore viene sigillato e riscaldato elettricamente secondo la curva di temperatura, a una pressione di 2,5 kg. Viene agitato a 200-300 °C per 1-3 ore, quindi riscaldato ulteriormente a 400-500 °C. Il materiale viene agitato fino a formare dimensione delle particelled 10-20 mm. Viene quindi raffreddato e scaricato, ottenendo il materiale intermedio 2.

Mulino a sfere e processo di selezione:

Il materiale intermedio 2 viene immesso nel mulino a sfere tramite alimentazione sotto vuoto. Il materiale di 10-20 mm viene macinato a 6-10 micron. La polvere viene quindi trasferita a una macchina di vagliatura tramite una tubazione. Il materiale vagliato viene misurato e confezionato da un dispositivo automatico di confezionamento e dosaggio, producendo il materiale intermedio 3. Il materiale di dimensioni eccessive viene restituito al mulino a sfere per un'ulteriore macinazione tramite trasporto sotto vuoto.

Grafitizzazione

Il prodotto viene immerso in un mezzo protettivo all'interno del forno di grafitizzazione e riscaldato ad alte temperature. Questo processo trasforma i piani esagonali disordinati degli atomi di carbonio nello spazio bidimensionale in una disposizione tridimensionale ordinata, conferendogli una struttura di grafite. Esistono due principali metodi di grafitizzazione: intermittente e continuo. I più comunemente utilizzati sono i forni di grafitizzazione Acheson e quelli a scatola.

Nel processo Acheson, il materiale anodico viene disposto uniformemente in crogioli di grafite. Questi crogioli vengono sollevati da una gru a ponte e posizionati orizzontalmente nel forno. Il materiale resistivo viene disposto attorno al crogiolo di grafite, in corrispondenza del nucleo del forno. Il crogiolo viene ricoperto con materiale isolante per riempire il forno. Il forno viene riscaldato da elettrodi su entrambi i lati. Una volta raggiunta la temperatura richiesta, la parte superiore viene coperta e viene installata una cappa di raccolta dei gas. La temperatura del forno sale a 2800-3000 °C. Il materiale di carbonio all'interno del crogiolo viene sottoposto a un trattamento ad alta temperatura, che riduce le impurità dalla struttura microcristallina del carbonio amorfo, dando origine a una struttura cristallina di grafite.

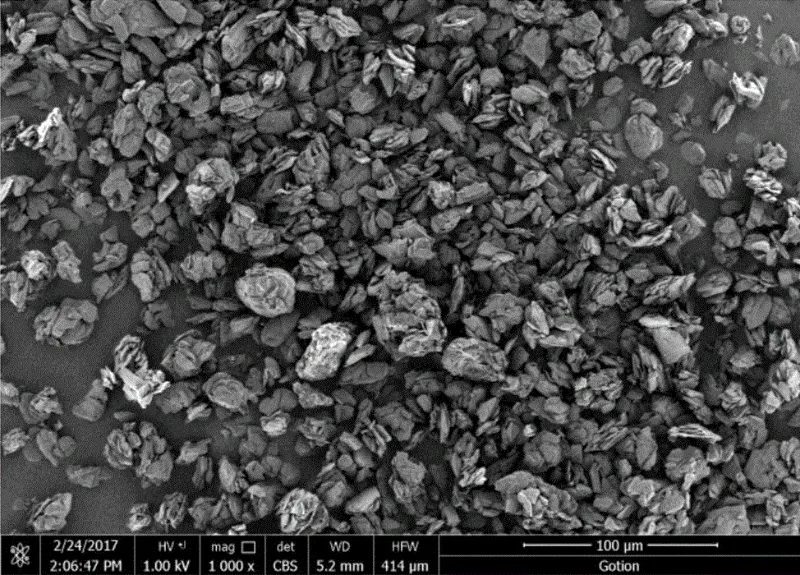

Macinazione a sfere e vagliatura

Il materiale grafitizzato viene immesso sotto vuoto in un mulino a sfere per la miscelazione e la macinazione fisica. Per la vagliatura viene utilizzato un setaccio molecolare da 270 mesh. Il materiale vagliato viene quindi ispezionato, pesato, confezionato e stoccato. Qualsiasi materiale di dimensioni eccessive viene ulteriormente macinato a sfere per soddisfare i requisiti. dimensione delle particelle requisiti prima di essere sottoposti nuovamente a screening.

Processo di produzione di materiali per elettrodi negativi in grafite naturale

- Classificazione dell'estrazione e della flottazione del minerale di grafite:

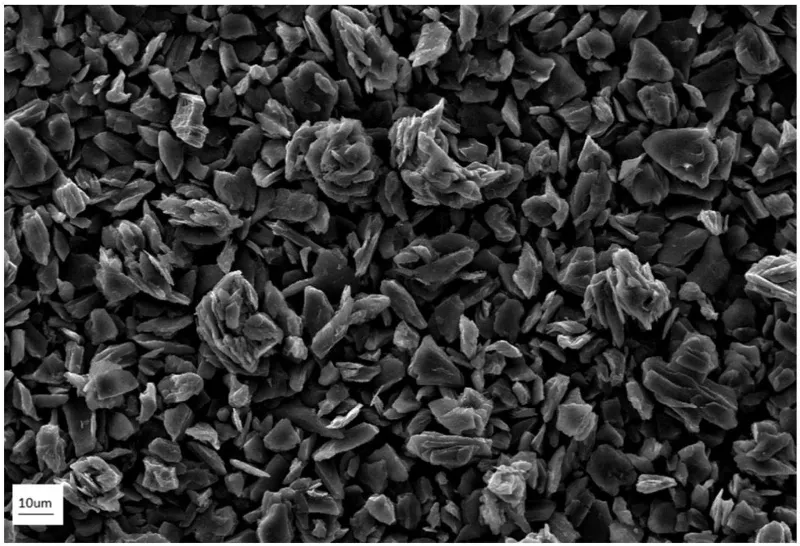

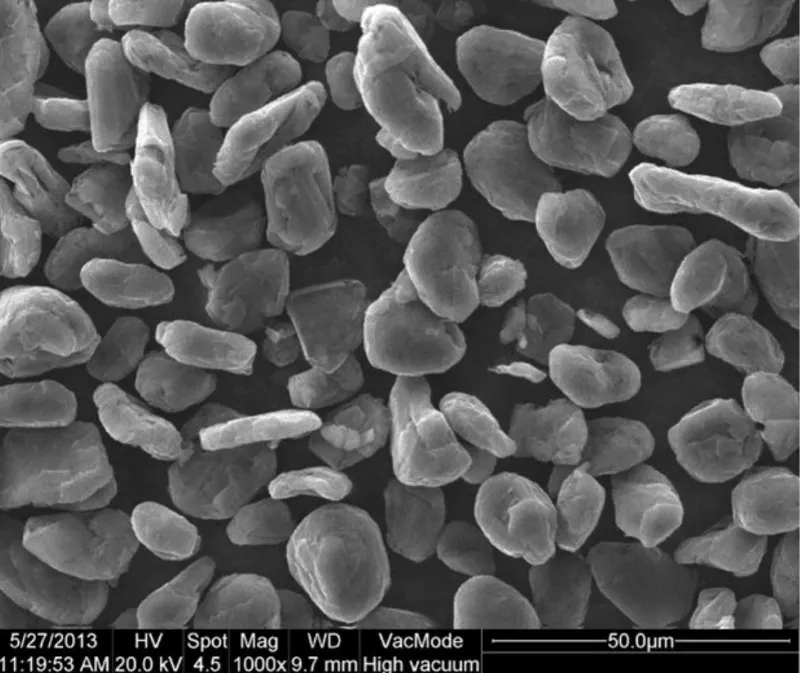

Il minerale di grafite viene estratto da giacimenti naturali di grafite. Il minerale viene poi trattato tramite flottazione e altri metodi per rimuovere le impurità. Questo si traduce in particelle di grafite con granulometria e purezza specifiche. - Sferonizzazione:

Le particelle di grafite naturale vengono trattate con metodi di sferonizzazione a impatto d'aria o macinazione. Questo rende le particelle di grafite più uniformi nella forma, migliorandone la densità apparente e le prestazioni di velocità. - Purificazione ed essiccazione:

Le particelle di grafite sferonizzate subiscono chimico Purificazione per rimuovere impurità ed elementi nocivi. Successivamente, le particelle vengono essiccate per rimuovere l'umidità. - Modifica della superficie:

Per modificare la superficie delle particelle di grafite si utilizzano metodi chimici o fisici. Ciò può includere rivestimento con materiali conduttivi o trattamenti superficiali per migliorarne le prestazioni elettrochimiche. - Mixaggio e proiezione:

Le particelle di grafite con superficie modificata vengono miscelate con altri additivi, come agenti conduttivi e leganti. La miscela viene quindi setacciata per rimuovere impurità e particelle di qualità inferiore. - Rimozione magnetica e imballaggio:

Le particelle di grafite setacciate vengono sottoposte a rimozione magnetica per eliminare qualsiasi materiale magnetico. Successivamente, i materiali vengono confezionati per produrre l'elettrodo negativo finale in grafite naturale.

Processo di produzione di materiali per elettrodi negativi a base di silicio

Utilizzando il biossido di silicio rivestito di carbonio come esempio:

- Preparazione della sorgente di silicio:

Le nanoparticelle di silicio o i film sottili vengono preparati utilizzando metodi come la deposizione chimica da vapore (CVD) o la deposizione fisica da vapore (PVD). - Sintesi del biossido di silicio:

In condizioni specifiche, il materiale di origine in silicio reagisce con un agente ossidante per formare biossido di silicio (SiO). - Rivestimento in carbonio:

Uno strato di carbonio viene rivestito sulla superficie del biossido di silicio utilizzando metodi come la deposizione chimica da vapore, la deposizione fisica da vapore o il metodo sol-gel. Questo forma il materiale composito di biossido di silicio rivestito di carbonio. - Post-trattamento:

Il materiale composito di biossido di silicio rivestito di carbonio viene sottoposto a processi di post-trattamento, come frantumazione, classificazione ed essiccazione. Il risultato è un materiale per elettrodi negativi a base di silicio con granulometria uniforme e prestazioni stabili.

Polvere epica

Epic Powder, oltre 20 anni di esperienza nel settore delle polveri ultrafini. Promuoviamo attivamente lo sviluppo futuro delle polveri ultrafini, concentrandoci sui processi di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattateci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della vostra lavorazione delle polveri. Epic Powder: il vostro esperto di fiducia nella lavorazione delle polveri!