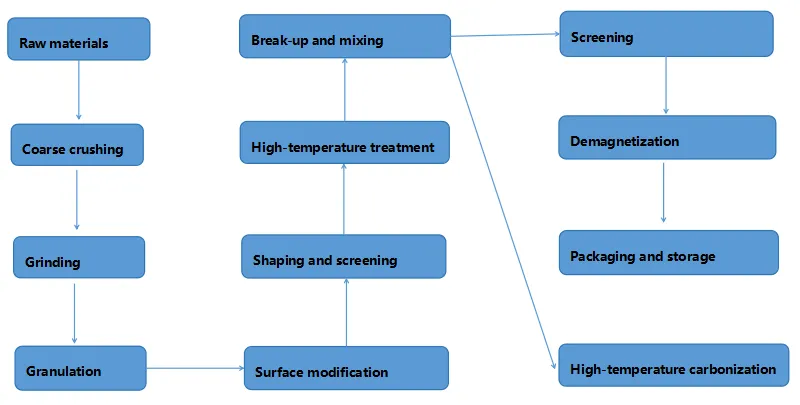

Produksi dari grafit buatan bahan anoda melibatkan beberapa proses utama. Proses-proses ini saling terkait erat dan saling memengaruhi, yang secara kolektif menentukan kinerja dan kualitas produk akhir. Berikut ini adalah ikhtisar singkat proses-proses utama:

| Nomor seri | Nama Proses | Fungsi Utama |

| 1 | Inspeksi Bahan Baku | Pastikan bahan yang masuk memenuhi standar kualitas dan kendalikan kualitas produk dari sumbernya. |

| 2 | Penghancuran Kasar | Hancurkan bahan baku curah ke ukuran yang ditentukan untuk pemberian pakan berikutnya yang seragam. |

| 3 | Pembubukan | Mencapai penggilingan material yang sangat halus dan kontrol ukuran partikel distribusi, yang memengaruhi kinerja sel baterai. |

| 4 | Membentuk | Mengontrol distribusi ukuran partikel material, memodifikasi morfologi, dan meningkatkan kerapatan serbuk. |

| 5 | Percampuran | Campurkan bahan grafit dengan aspal dalam proporsi yang tepat untuk mempersiapkan proses granulasi. |

| 6 | Lapisan dan Granulasi | Menghasilkan partikel sekunder komposit, meningkatkan berbagai indikator kinerja produk. |

| 7 | Pra-Karbonisasi | Meningkatkan kemurnian karbon pada bahan elektroda negatif dan mengoptimalkan jumlah muatan untuk proses selanjutnya. |

| 8 | Grafitisasi | Perlakuan panas suhu tinggi memperbaiki struktur mikro dan meningkatkan konduktivitas dan sifat lainnya. |

| 9 | Karbonisasi Suhu Tinggi | Memperbaiki cacat permukaan grafit untuk meningkatkan laju dan kinerja pengisian cepat. |

Deskripsi Proses Terperinci

Inspeksi Bahan Baku

Tujuan: Untuk melakukan pemeriksaan ketat terhadap bahan baku (seperti kokas minyak bumi, kokas pitch, bitumen, dll.), memastikan bahan baku tersebut memenuhi standar kualitas yang ditetapkan dan menyediakan dasar yang kuat untuk produksi selanjutnya.

Langkah-Langkah Utama: Lakukan pengujian komprehensif pada bahan kimia komposisi, sifat fisik, dan indikator relevan lainnya berdasarkan standar dan norma pemeriksaan yang berlaku.

Kontrol KualitasCatatan hasil pengujian yang akurat harus disimpan. Berkas mutu bahan baku yang lengkap harus dibuat untuk memastikan ketertelusuran selama produksi.

Penghancuran Kasar

Tujuan: Untuk menghancurkan bahan baku besar (seperti kokas minyak bumi, kokas pitch, dll.) menjadi partikel dengan ukuran atau mesh tertentu, yang memudahkan pengumpanan yang seragam pada proses selanjutnya.

Langkah-Langkah UtamaPilih peralatan penghancur dan parameter proses yang tepat berdasarkan karakteristik material dan kebutuhan produk. Pastikan kinerja penghancuran yang stabil untuk menghindari partikel yang terlalu besar atau terlalu kecil.

Kontrol KualitasGunakan penyaringan atau metode lain untuk memeriksa distribusi ukuran partikel bahan yang dihancurkan. Bahan yang tidak sesuai harus diproses ulang.

Menggiling

Tujuan:Untuk menggiling bahan hingga sangat halus sesuai kebutuhan ukuran partikel distribusi, mengurangi partikel dari skala milimeter ke skala mikron, biasanya mencapai ukuran akhir 5-75μm, untuk memenuhi persyaratan kinerja baterai.

Langkah-Langkah Utama: Kontrol ukuran dan morfologi partikel secara presisi berdasarkan indikator kinerja produk. Pilih peralatan penggilingan yang sesuai (seperti pabrik jet udara) dan mengoptimalkan parameter proses untuk mencapai hasil yang diinginkan.

Kontrol KualitasGunakan penganalisis ukuran partikel untuk memantau distribusi ukuran partikel setelah penggilingan. Pastikan permukaan material halus dan luas permukaan spesifik yang wajar, sehingga meningkatkan kapasitas spesifik, laju, dan kinerja anoda pada suhu rendah.

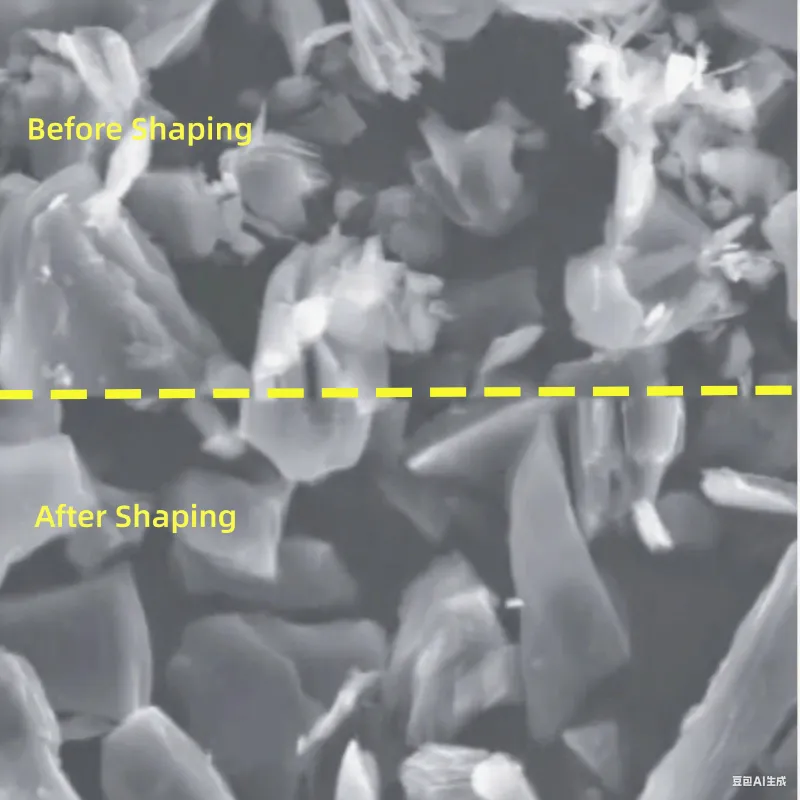

Membentuk

Tujuan: Mengontrol kandungan serbuk halus dan kasar, meningkatkan distribusi ukuran partikel, meningkatkan kerapatan keran, dan memodifikasi morfologi material untuk mengurangi luas permukaan spesifik dan mengoptimalkan kinerja produk.

Langkah-Langkah UtamaSesuaikan parameter peralatan pembentuk sesuai dengan karakteristik material dan distribusi ukuran partikel yang dibutuhkan. Pastikan efek pembentukan yang stabil.

Kontrol KualitasPeriksa distribusi ukuran partikel, konsentrasi, dan morfologi setelah pembentukan. Material yang tidak sesuai harus dikerjakan ulang.

Percampuran

TujuanMencampur material grafit yang telah dibentuk dan bitumen giling dengan rasio tertentu, memastikan bitumen terlapisi secara merata pada permukaan grafit. Langkah ini menciptakan kondisi yang mendukung proses granulasi dan meningkatkan berbagai indikator kinerja produk.

Langkah-Langkah UtamaTimbang grafit dan bitumen secara akurat sesuai formula produk. Gunakan peralatan pencampur yang tepat dan optimalkan parameter pencampuran untuk memastikan keseragaman.

Kontrol KualitasAmbil sampel untuk menguji keseragaman campuran. Periksa efek lapisan aspal untuk memastikannya memenuhi persyaratan granulasi. Material yang tidak sesuai harus dicampur ulang.

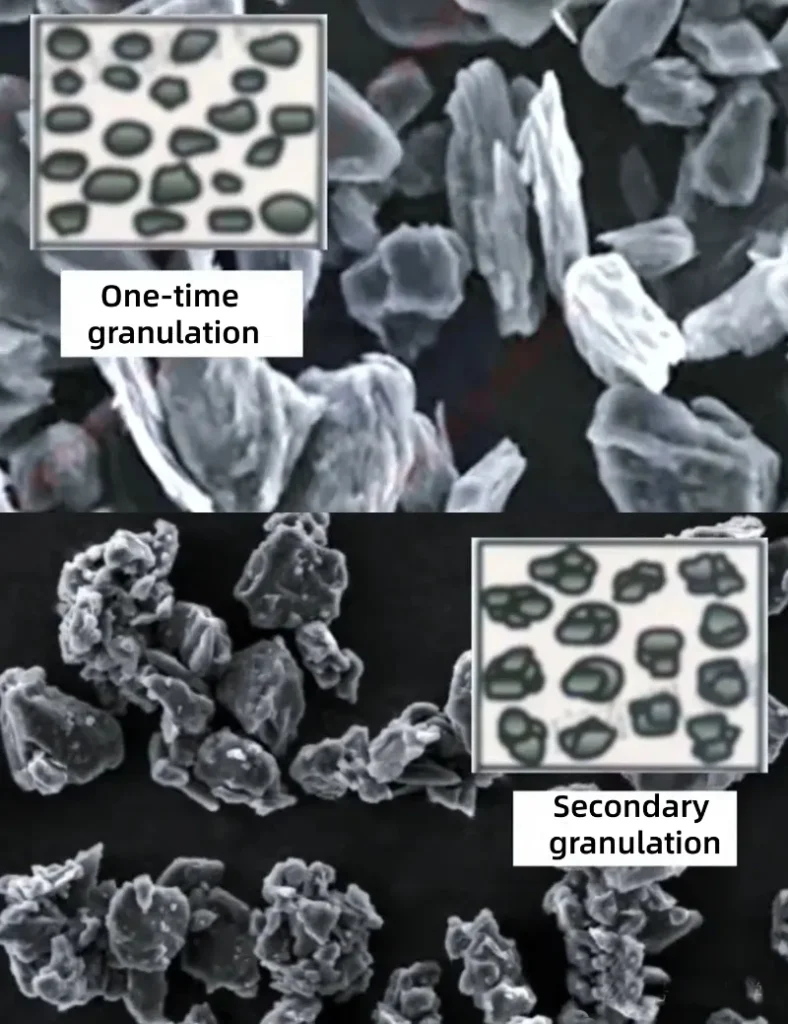

Pelapisan dan Granulasi

TujuanMasukkan bahan baku dan bitumen ke dalam reaktor untuk pengadukan suhu tinggi. Proses ini membentuk partikel sekunder dengan melapisi partikel grafit, meningkatkan kanal penyisipan dan ekstraksi ion litium, serta membentuk lapisan pelindung di permukaan untuk mengurangi reaksi penyisipan pelarut.

Langkah-Langkah Utama: Kontrol suhu reaktor, kecepatan pengadukan, dan parameter lainnya secara tepat untuk memastikan granulasi yang stabil.

Kontrol KualitasPeriksa distribusi ukuran partikel, pembentukan partikel sekunder, dan kualitas lapisan setelah granulasi. Bahan yang tidak sesuai harus diproses ulang.

Pra-karbonisasi

Tujuan: Kontrol suhu pra-karbonisasi (biasanya antara 900-1200°C) untuk meningkatkan kemurnian karbon dan mencegah “kehilangan material”, meningkatkan kapasitas dan efisiensi energi, sekaligus mengurangi biaya.

Langkah-Langkah Utama: Kontrol secara ketat suhu pra-karbonisasi, waktu, dan parameter lainnya untuk memastikan hasil pra-karbonisasi yang optimal.

Kontrol KualitasUji kemurnian karbon, struktur mikro, dan indikator lainnya pasca-karbonisasi. Evaluasi dampaknya terhadap proses selanjutnya, pastikan kualitas pra-karbonisasi memenuhi persyaratan.

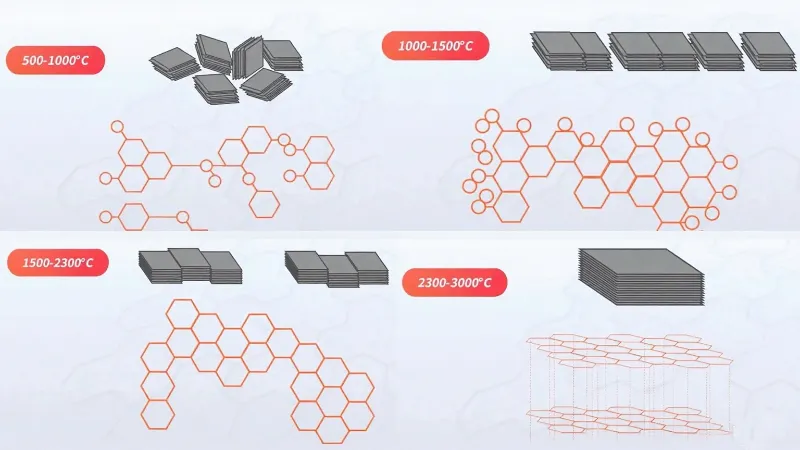

Grafitisasi

TujuanMasukkan material ke dalam tungku grafitasi pada suhu sekitar 3000°C untuk melakukan perlakuan panas, mengubah susunan atom karbon dari struktur planar menjadi struktur tiga dimensi yang teratur. Proses ini meningkatkan konduktivitas, mengurangi impedansi, dan menghilangkan pengotor.

Langkah-Langkah Utama: Kontrol suhu, laju pemanasan, dan waktu diam secara akurat dalam tungku grafitasi untuk memastikan hasil yang seragam dan stabil.

Kontrol KualitasGunakan berbagai metode deteksi untuk menilai struktur mikro, konduktivitas, tingkat pengotor, dan indikator lainnya setelah grafitasi. Material yang tidak sesuai harus diproses ulang.

Karbonisasi Suhu Tinggi

TujuanUntuk produk 3C dan aplikasi kelas atas, karbonisasi suhu tinggi dilakukan pasca-grafitisasi. Selama karbonisasi (pada suhu 1000-1200°C), lapisan bitumen atau resin pada permukaan akan memperbaiki cacat grafit, mengurangi luas permukaan spesifik, dan meningkatkan kinerja, seperti kemampuan laju dan kinerja pengisian cepat.

Langkah-Langkah UtamaPilih bahan pelapis yang sesuai berdasarkan kebutuhan produk. Kendalikan suhu dan waktu selama proses karbonisasi untuk mencapai efek yang diinginkan.

Kontrol Kualitas: Uji struktur permukaan dan indikator kinerja material yang dikarbonisasi untuk memastikannya memenuhi persyaratan produk kelas atas.

Arah Pengembangan Masa Depan Material Anoda Grafit Buatan

Meningkatkan kepadatan energi:Dengan meningkatkan proses produksi dan formulasi, seperti teknologi “kokas isotropik”, kerapatan keran grafit buatan ditingkatkan, meningkatkan kerapatan energi sel baterai dan memenuhi kebutuhan jangka panjang kendaraan listrik.

Meningkatkan kinerja pengisian cepat: Penelitian tentang grafit buatan dengan jarak antar lapisan yang lebih besar dan struktur mikropori yang sesuai untuk bahan anoda pengisian cepat akan memfasilitasi penyisipan dan pengisian/pengosongan ion litium yang cepat.

Meningkatkan stabilitas siklusMengembangkan partikel sekunder grafit buatan dengan kekuatan struktural tinggi. Penggunaan ukuran agregat kokas dan metode pelapisan yang sesuai (seperti pelapis karbon amorf atau karbon nanotube) akan meningkatkan stabilitas siklus dan kinerja penyimpanan suhu tinggi untuk baterai litium-ion.

Bubuk Epik

Dengan teknologi penggilingan dan pemrosesan yang canggih, Bubuk Epik memainkan peran penting dalam mengoptimalkan proses produksi grafit buatan berkinerja tinggi. Melalui solusi khusus seperti pabrik jet udara dan peralatan khusus lainnya, Epic Powder memastikan kontrol yang tepat atas sifat material, membantu produsen mencapai kinerja produk yang unggul, efisiensi yang lebih tinggi, dan pengurangan biaya.