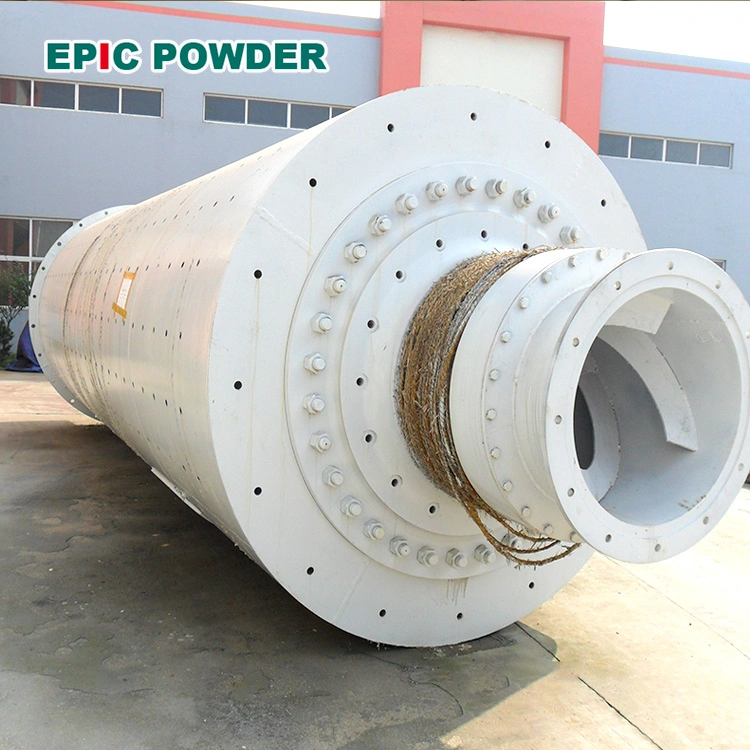

Metode umum untuk menyiapkan bahan elektroda negatif silikon-karbon meliputi: pabrik bola, pengeringan semprot, bahan kimia pengendapan uap (CVD), dll. Mekanik pabrik bola menghancurkan bahan curah menjadi partikel halus dengan cara bertabrakan dengan bola yang berputar. Prosesnya sederhana dan biayanya rendah, tetapi fenomena penggumpalan partikelnya serius. Selain itu, penggilingan yang berlebihan akan merusak kristalinitas dan permukaan grafit, yang menyebabkan reaksi samping.

Pengeringan semprot adalah penggunaan gas panas untuk mengeringkan larutan cair dengan cepat untuk membuat bubuk kering. Sederhana, berkelanjutan, dan dapat diskalakan, tetapi metode ini memiliki konsumsi energi yang tinggi dan persyaratan instrumen yang tinggi.

CVD adalah proses di mana zat gas atau uap bereaksi dalam fase gas atau antarmuka gas-padat untuk menghasilkan endapan padat. Metode ini memiliki persyaratan peralatan yang relatif rendah, proses yang sederhana dan terkendali, serta dapat mencapai pengendapan berkualitas tinggi. Pada saat yang sama, metode ini memiliki skalabilitas yang kuat dan mudah diindustrialisasikan. Bahan elektroda negatif silikon-karbon yang disiapkan oleh CVD biasanya memiliki efisiensi pengisian dan pengosongan pertama yang tinggi dan stabilitas siklus yang baik, menunjukkan prospek pengembangan yang hebat.

Metode CVD digunakan untuk menyiapkan bahan elektroda negatif silikon-karbon. Proses utamanya adalah: pengumpanan → aktivasi → pengendapan silikon → pengendapan karbon → pencampuran → penghilangan elektromagnetisme → penyaringan → pengemasan.

Makanan

Bahan baku karbon berpori digunakan sebagai prekursor dan dimasukkan ke dalam sistem pengumpanan. Sistem pengumpanan menggunakan metode pemompaan tekanan negatif untuk mengangkut bahan baku ke reaktor dalam proses selanjutnya melalui jalur pipa tertutup untuk aktivasi.

Pengaktifan

Sistem pengisian menggunakan pemompaan tekanan negatif untuk menyalurkan karbon berpori ke dalam reaktor melalui pipa tertutup. Kemudian, gas pelindung nitrogen dimasukkan ke dalam reaktor, dan suhu dinaikkan secara bertahap ke suhu aktivasi (800-1000°C) dan dipertahankan selama 10 jam. Di bawah perlindungan nitrogen, karbon dioksidasi untuk memperoleh kerangka karbon berpori.

Silikon yang diendapkan

Setelah reaksi aktivasi, diperoleh material rangka karbon berpori. Material ini diangkut ke tungku pengendapan uap kimia, kemudian gas pelindung nitrogen dimasukkan, dan suhu dinaikkan secara bertahap hingga mencapai suhu yang dibutuhkan untuk reaksi pengendapan (400~800℃) dan dijaga tetap hangat selama 5~10 jam. Selama periode perlindungan dan isolasi nitrogen, gas silana dimasukkan ke dalam tungku suhu tinggi untuk penguraian. Suhu penyalaan otomatis silana adalah 435℃.

Sebagian besar gas silana dapat menyala sendiri di tungku, dan tidak akan ada kebocoran gas silana dalam jumlah besar. Tungku memastikan retakan tekanan negatif, dan tidak ada area ledakan yang terbentuk di luar tungku suhu tinggi. Ketika silana terurai, kerangka karbon berpori tetap berada di tungku suhu tinggi, dan gas silana mengalami dekomposisi suhu tinggi untuk menghasilkan nano-silikon. Partikel nano-silikon diendapkan pada permukaan kerangka karbon berpori dan tertanam di celah kerangka karbon berpori untuk mewujudkan proses pengendapan silikon. Setelah pengendapan silikon selesai, silana dimatikan.

Persamaan reaksi kimia yang terlibat dalam proses pengendapan silikon adalah: SiH4→Si+2H2↑

Percampuran

Setelah pengendapan silikon selesai, material komposit silikon-karbon yang diperoleh memasuki mixer melalui pipa tertutup yang dipompa oleh tekanan negatif. Material dicampur secara merata untuk meningkatkan keseragaman campuran. Material dicampur selama sekitar 1 jam di bawah operasi mixer berkecepatan tinggi untuk mencapai efek campuran yang sempurna. Mixer tertutup sepenuhnya, dan tidak ada debu yang dihasilkan selama proses pengangkutan dan pencampuran. Hanya sejumlah kecil debu umpan yang akan dihasilkan saat material memasuki area umpan untuk pengumpanan. Debu dan gas buangan dari proses pengumpanan dikumpulkan, diolah, dan dibuang bersama-sama.

Demagnetisasi Elektromagnetik

Mengingat bahan bakunya mungkin mengandung sejumlah kecil zat magnetik seperti besi, keberadaan zat magnetik akan sangat merusak kinerja siklus dan kinerja keselamatan baterai lithium-ion. Oleh karena itu, material komposit silikon-karbon yang telah disiapkan perlu didemagnetisasi dan perlu dimasukkan ke demagnetizer untuk pemisahan magnetik.

Penyaringan

Material yang telah didemagnetisasi disalurkan secara pneumatik melalui pipa tertutup ke saringan getar untuk penyaringan. Kemudian partikel besar dalam material tersebut dibuang.

Deteksi

Bahan-bahan yang memenuhi syarat diambil sampelnya dan diuji. Produk-produk yang tidak memenuhi syarat diperlakukan sebagai limbah padat umum bersama dengan bahan-bahan yang tidak memenuhi syarat dalam proses penyaringan.

Pengepakan dan Pergudangan

Produk yang memenuhi syarat dikirim ke sistem pengemasan otomatis dan disegel oleh mesin penyegel. Bahan-bahan tersebut langsung masuk ke dalam kantong pengemasan melalui jalur pipa, yang merupakan kemasan tertutup.

Bubuk Epik

Epic Powder, 20+ tahun pengalaman kerja di industri bubuk ultrafine. Secara aktif mempromosikan pengembangan bubuk ultra-fine di masa depan, dengan fokus pada proses penghancuran, penggilingan, pengklasifikasian, dan modifikasi bubuk ultra-fine. Hubungi kami untuk konsultasi gratis dan solusi yang disesuaikan! Tim ahli kami berdedikasi untuk menyediakan produk dan layanan berkualitas tinggi guna memaksimalkan nilai pemrosesan bubuk Anda. Epic Powder—Ahli Pemrosesan Bubuk Tepercaya Anda!