Las baterías de iones de litio son una tecnología fundamental de almacenamiento de energía para la electrónica moderna y los vehículos eléctricos. La optimización del rendimiento siempre ha sido una prioridad. En el diseño de baterías, tamaño de partícula de electrodo negativo de grafito suele ser mucho mayor que la de los materiales positivos (por ejemplo, fosfato de hierro y litio, materiales ternarios, óxido de litio y cobalto). Esta diferencia en el tamaño de las partículas se debe a factores como las propiedades del material, las necesidades electroquímicas, los procesos de fabricación y los objetivos de optimización del rendimiento. Este artículo explora las razones de esta diferencia de tamaño y resume sus efectos en el rendimiento de la batería.

Diferencias en las propiedades de los materiales y los requisitos electroquímicos

Características de los materiales positivos y requisitos de tamaño de partícula

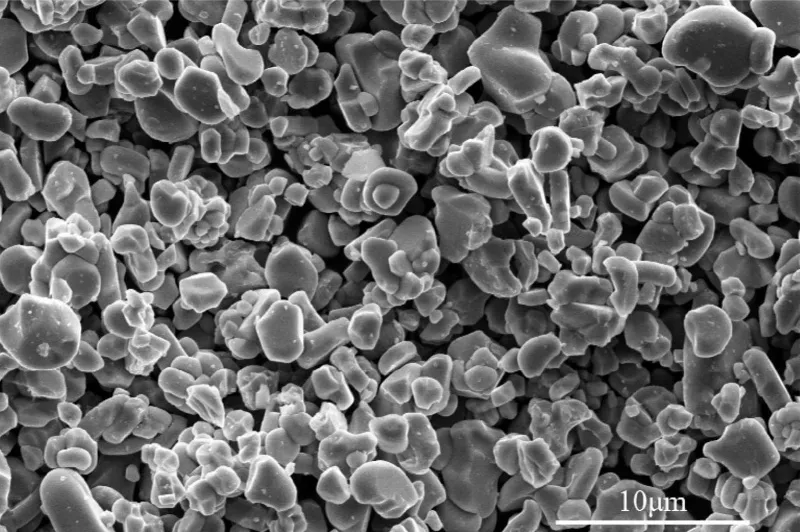

Materiales del cátodo incluyen óxido de cobalto y litio (LiCoO₂), fosfato de hierro y litio (LiFePO₄), materiales ternarios (p. ej., LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂). Estos materiales tienen tamaños de partícula más pequeños por las siguientes razones:

- Mala conductividadMateriales como el fosfato de hierro y litio presentan baja conductividad. Las partículas más pequeñas acortan las vías de difusión de los iones de litio y mejoran el rendimiento.

- Optimización de la superficie específicaLas partículas más pequeñas aumentan la superficie, lo que facilita la inserción y extracción de iones de litio. Sin embargo, pueden aglomerarse. El fosfato de hierro y litio tiende a aglomerarse, por lo que es necesario controlar el tamaño de las partículas.

- Pequeño cambio de volumenEl cambio de volumen durante la carga/descarga en los materiales del cátodo es pequeño (aproximadamente 6,51 TP³T para el fosfato de hierro y litio). Esto permite que las partículas más pequeñas optimicen el rendimiento.

Características del grafito Electrodo negativo y requisitos de tamaño de partículas

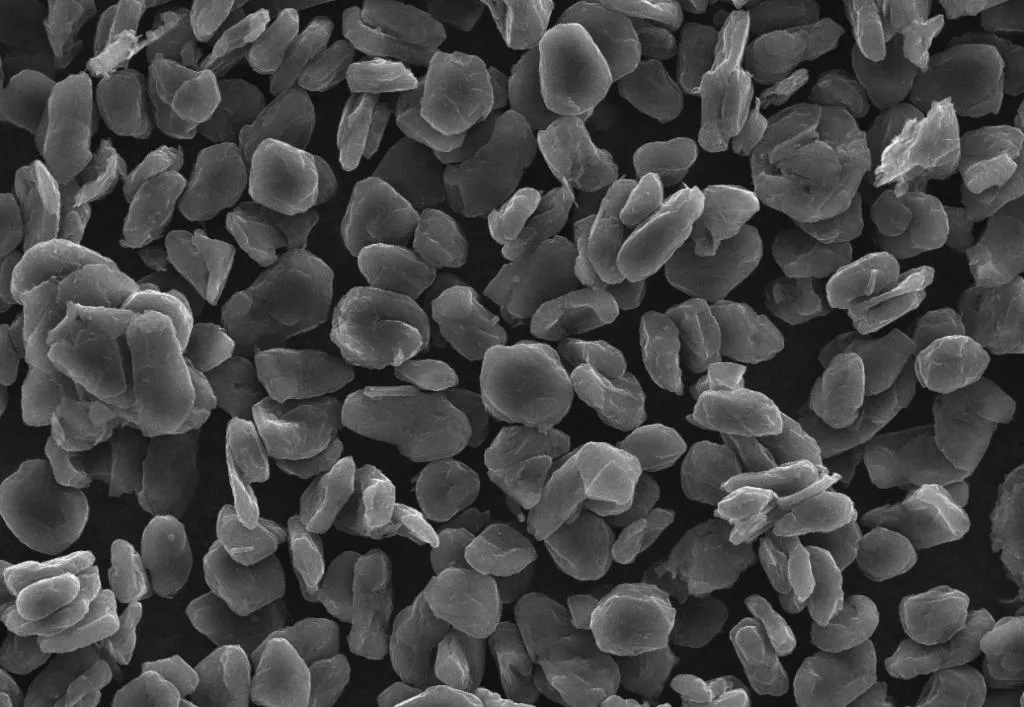

Los materiales de electrodos negativos de grafito (incluidos el grafito natural, el grafito sintético y los ánodos de silicio) suelen tener partículas de mayor tamaño. Las razones son:

- Excelente conductividadEl grafito presenta buena conductividad. Las partículas más grandes reducen las reacciones secundarias con el electrolito y minimizan la pérdida irreversible de capacidad en el primer ciclo.

- Cambios en el volumen del búferEl grafito se expande entre 10 y 151 TP³T durante la carga/descarga, mientras que los ánodos de silicio se expanden hasta 300 TP³T. Las partículas más grandes amortiguan la tensión, reducen el agrietamiento y prolongan la vida útil.

- Estabilidad estructural:La estructura en capas del grafito es más estable en partículas más grandes, lo que evita la fragmentación debido a la expansión.

Cambios de volumen y estabilidad estructural

Cambios de volumen durante la carga y descarga

- nortecambio de volumen del electrodo negativoEl grafito se expande en 10-151 TP³T y el silicio en 3001 TP³T. Las partículas más grandes amortiguan esta tensión, reduciendo el agrietamiento y prolongando la vida útil.

- Cambio de volumen del electrodo positivoLos materiales catódicos (como el fosfato de hierro y litio) presentan una pequeña variación de volumen (aproximadamente 6,51 TP₃T). Las partículas más pequeñas optimizan el rendimiento.

Requisitos de estabilidad estructural

- Ánodo:Las partículas más grandes reducen la tensión de la interfaz, lo que evita el agrietamiento de las partículas o la ruptura de la membrana SEI.

- Cátodo:Las partículas más pequeñas aumentan la densidad estructural, mejorando la eficiencia de difusión de iones de litio.

Procesos de fabricación y estabilidad de la pulpa

Proceso de preparación y recubrimiento de lechada

suspensión de cátodo:

- Requiere alta dispersabilidad para uniformidad. revestimientoLas partículas más pequeñas se mezclan más fácilmente. El tamaño de partícula (p. ej., 5-15 μm) debe controlarse para evitar la aglomeración.

- DesafíoLas partículas más pequeñas tienen baja viscosidad de la suspensión y tienden a nivelarse durante el recubrimiento. Los espesantes (p. ej., CMC) evitan la sedimentación.

Lodo de ánodo:

- Se requieren partículas más grandes (10-20 μm) para reducir la sedimentación y mejorar la estabilidad de la lechada. Esto evita rayones o roturas durante el recubrimiento.

- Ventaja:Una amplia distribución del tamaño de partículas (por ejemplo, 10-20 μm) ayuda a que las partículas más pequeñas llenen los espacios entre las más grandes, lo que mejora la densidad del electrodo y la densidad de energía volumétrica.

Estándares de la industria y escenarios de aplicación

Los tipos de batería tienen diferentes requisitos de tamaño de partículas:

- Batería de óxido de cobalto y litio:Cátodo 5-15μm, Ánodo 10-20μm.

- Batería de fosfato de hierro y litio:Cátodo a escala nanométrica (0,1-1 μm), ánodo de 10-20 μm (tamaño nanométrico para una mejor conductividad).

- Batería ternaria:Cátodo 5-15μm, Ánodo 10-20μm (equilibrio entre densidad de energía y seguridad).

Resumen completo de las razones

Optimización del rendimiento electroquímico

- Cátodo:Las partículas más pequeñas mejoran el rendimiento y la capacidad.

- Ánodo:Las partículas más grandes reducen las reacciones secundarias y mejoran la eficiencia del primer ciclo.

Estabilidad estructural

- Ánodo:Las partículas más grandes reducen el estrés durante la carga/descarga, mejorando la estabilidad.

- Cátodo:Las partículas más pequeñas mejoran la eficiencia de difusión de iones de litio y optimizan el rendimiento electroquímico.

Adaptación del proceso de fabricación

- suspensión de cátodo:Requiere alta dispersabilidad, por lo que las partículas más pequeñas funcionan mejor.

- Lodo de ánodo:Necesita alta estabilidad, lo que hace que las partículas más grandes sean más adecuadas.

Verificación de estándares de la industria

Los estándares de la industria (por ejemplo, óxido de cobalto y litio, baterías ternarias) especifican tamaños de partículas para equilibrar el rendimiento y la seguridad.

Polvo épico

El mayor tamaño de partícula del electrodo negativo de grafito en comparación con los materiales del cátodo en las baterías de iones de litio se debe a múltiples factores. Estos incluyen las propiedades del material (conductividad, cambios de volumen), las necesidades electroquímicas (rendimiento de la velocidad, ciclo de vida), los procesos de fabricación (estabilidad de la lechada, uniformidad del recubrimiento) y los objetivos de optimización del rendimiento. Gracias a las avanzadas tecnologías de molienda y clasificación de Epic Powder, estas características del material se pueden controlar con precisión para optimizar el rendimiento de la batería. Las soluciones personalizadas de Epic Powder para la optimización del tamaño de partícula garantizan que tanto los materiales del ánodo como del cátodo alcancen una eficiencia y estabilidad óptimas. Este diseño, junto con los equipos de vanguardia de Epic Powder, es clave para optimizar la densidad energética, la estabilidad del ciclo y la seguridad, lo que lo convierte en un factor crucial para el avance de la tecnología de las baterías de iones de litio.