Los materiales poliméricos son uno de los tres sistemas de materiales principales, junto con los metales y la cerámica, en la industria moderna. Se utilizan ampliamente en artículos de primera necesidad, electrónica, componentes eléctricos, fabricación de cables, piezas de automoción, materiales de construcción y muchos otros campos. Sin embargo, dado que la mayoría de los polímeros tienen cadenas principales de carbono, se descomponen fácilmente al calentarse y generan gases inflamables. Como resultado, se encienden fácilmente en presencia de una llama abierta, lo que representa una amenaza significativa para la seguridad humana y la propiedad. Por lo tanto, la incorporación hidróxido de aluminio, Uno de los retardantes de llama libres de halógenos más utilizados, se ha convertido en un enfoque importante para mejorar el rendimiento ignífugo de los polímeros y en un tema de investigación importante en la ciencia de los materiales.

Mecanismo de combustión de polímeros y estrategias ignífugas

En esencia, la combustión de polímeros es un proceso de descomposición térmica. Al alcanzar cierta temperatura, las cadenas de polímeros se rompen, generando especies volátiles inflamables que participan en reacciones en cadena de radicales libres en la zona de la llama, intensificando aún más la combustión. Este proceso libera una gran cantidad de calor, que se retroalimenta al material, provocando una degradación térmica continua y creando un círculo vicioso.

Basándose en este mecanismo, las estrategias actuales en materia de resistencia al fuego se centran principalmente en dos enfoques:

Retardo de llama en fase gaseosa

Interrumpir las reacciones en cadena de radicales libres en la zona de combustión para reducir la eficiencia de la combustión.

Retardo de llama de fase condensada

Bloquear la transferencia de calor o formar una capa protectora de carbón para evitar que el calor y los productos de descomposición inflamables migren a la zona de la llama.

Para lograr estos efectos, se han desarrollado diversos retardantes de llama. Funcionan absorbiendo calor, liberando gases inertes, capturando radicales libres o promoviendo la carbonización. Dependiendo de su químico Según su estructura, los retardantes de llama se pueden dividir en tipos orgánicos e inorgánicos.

¿Por qué muchas industrias están optando por los retardantes de llama inorgánicos?

Aunque algunos retardantes de llama orgánicos, como los sistemas halogenados, son muy eficaces, sus productos de descomposición térmica pueden suponer toxicidad o riesgos ambientales. Ante las regulaciones ambientales cada vez más estrictas, las industrias están optando por retardantes de llama inorgánicos más seguros y respetuosos con el medio ambiente.

Ventajas de los retardantes de llama inorgánicos:

- No tóxico y con baja generación de humo.

- Alta estabilidad térmica y baja reactividad química.

- Costo relativamente bajo y niveles de carga permitidos elevados

Entre todos los retardantes de llama inorgánicos, hidróxido de aluminio (Al(OH)₃, ATH) Es el más utilizado y se considera un “favorito perenne” en la industria de los retardantes de llama.

¿Por qué es tan popular el hidróxido de aluminio?

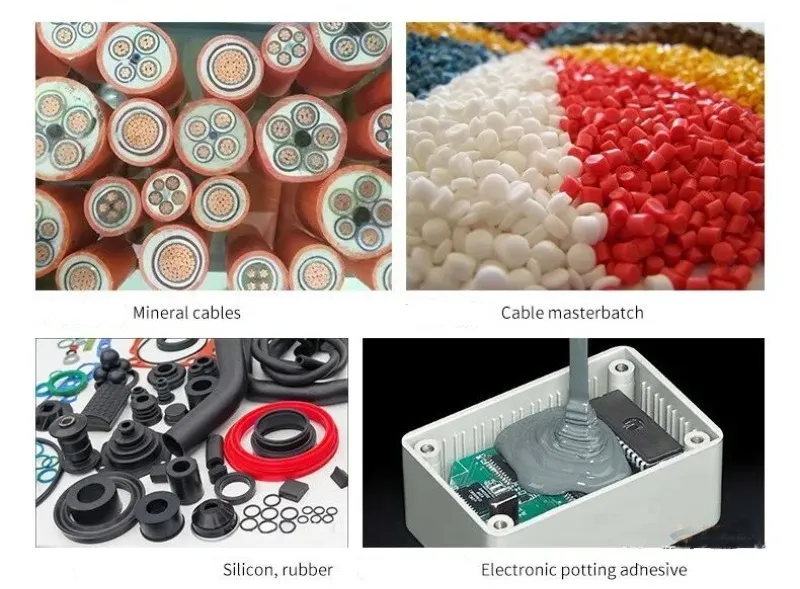

Como el retardante de llama inorgánico de mayor volumen y aplicación, el ATH se encuentra en casi todos los sistemas ignífugos poliméricos, incluyendo compuestos para cables y alambres, productos de caucho, termoestables, termoplásticos y materiales de construcción. Sus principales ventajas incluyen:

1. Descomposición endotérmica fuerte (absorción física de calor y enfriamiento)

El ATH sufre una descomposición endotérmica alrededor de 200–300 °C:

Al(OH)₃ → Al₂O₃ + 3H₂O ↑

Esta reacción absorbe una cantidad significativa de calor y libera vapor de agua, que diluye los gases inflamables y ralentiza la combustión.

2.Formación de una capa protectora de alúmina (protección en fase condensada)

El Al₂O₃ generado forma una capa densa y estable similar a la cerámica sobre la superficie del material, bloqueando el oxígeno y evitando una mayor descomposición térmica del polímero.

3. Seguro, respetuoso con el medio ambiente y rentable.

El ATH es químicamente estable y no produce gases tóxicos. Cumple con las normativas ambientales globales. Su abundancia de recursos y bajo coste lo convierten en un material ideal tanto como retardante de llama como relleno funcional, mejorando las propiedades mecánicas y de aislamiento, a la vez que reduce la emisión de humo.

4. Rango de aplicación extremadamente amplio

Debido a su temperatura de descomposición moderada, el ATH es particularmente adecuado para polímeros de baja temperatura de procesamiento, como poliolefinas, PVC y caucho.

Las aplicaciones comunes incluyen:

- Alambres y cables: Compuestos para cables libres de halógenos y de baja emisión de humo con carga ATH 50%–65%

- Materiales de construcción: Paneles de aislamiento térmico, paneles compuestos de aluminio ignífugos, compuestos para metro y túneles

- Automotriz y transporte: Materiales de paquetes de baterías para vehículos eléctricos, piezas interiores y componentes de transporte ferroviario

- Electrónica y electrodomésticos: Laminados de PCB, carcasas para electrodomésticos, enchufes y tomas de corriente

- Cintas transportadoras de caucho: Cinturones antiestáticos ignífugos para minería

El hidróxido de aluminio también tiene desventajas.

Los principales inconvenientes incluyen:

- Niveles de carga elevados (normalmente 40%–65% para UL94 V-0), que pueden reducir la resistencia mecánica y el flujo de fusión

- Alta hidrofilicidad y poca compatibilidad con polímeros hidrófobos, requiriendo tratamiento superficial (silano, titanato, ácido esteárico, etc.)

Sin embargo, con los avances en la molienda ultrafina (D50 < 2 μm), la modificación de la superficie, el nano-ATH y el uso sinérgico con hidróxido de magnesio, estos problemas se han aliviado en gran medida.

Tecnología de preparación y molienda de hidróxido de aluminio:

El rendimiento del ATH en sistemas ignífugos está estrechamente relacionado con su tamaño de partícula, distribución del tamaño de partícula, área superficial específica y propiedades superficiales. Por lo tanto, un ATH de alta calidad debe basarse en procesos de molienda y clasificación estables y precisos.

1. Origen de la materia prima y pretratamiento

El ATH de grado industrial se produce generalmente mediante el proceso Bayer. Las partículas de ATH crudas suelen presentar aglomeración y un tamaño de partícula relativamente grande. Se requiere una molienda adicional para cumplir con los requisitos de rendimiento en los sistemas poliméricos.

2. Equipos de molienda Selección: La clave para controlar el tamaño de las partículas

Diferentes aplicaciones exigen diferentes tamaños de partículas:

- Compuestos de cables: D50 = 1–10 μm

- Recubrimientos / Adhesivos: grados más finos

- Masterbatches de alta gama: D97 < 10 μm con distribución de tamaño estrecha

Las soluciones de molienda más comunes incluyen:

Sistema de molino de bolas + clasificador de aire

- Ideal para la producción estable a gran escala de D50 1–8 μm ATH

- Control preciso del tamaño de partículas, logrando D97 10–15 μm

- Ampliamente utilizado en PVC, PP, compuestos de cables.

- Forma de partícula y dispersabilidad mejoradas

Molino de chorro (molino de chorro de aire)

- Utiliza un flujo de aire de alta velocidad para un pulido de impacto ultrafino.

- Produce polvo supermicrónico D97 de 3 a 5 μm o más fino

- Adecuado para plásticos de ingeniería, materiales transparentes y formulaciones de grado óptico.

- Sin contaminación de los medios, lo que garantiza una alta pureza.

Molino de rodillos verticales, Molino de pasadores, Molino de impacto

- Adecuado para calidades de finura media (D50 5–30 μm)

- Se utiliza en materiales de construcción y productos de caucho.

- Mayor producción, menor costo operativo

3. Tecnología de clasificación: Garantizar una PSD estrecha y una alta estabilidad

Los clasificadores de turbinas o multiruedas de alta precisión separan partículas finas y gruesas, proporcionando a ATH:

- Distribución estrecha del tamaño de las partículas

- Menor viscosidad del sistema en polímeros fundidos

- Dispersión uniforme

- Rendimiento ignífugo más estable y eficiente

Especialmente en compuestos de cables sometidos a altas cargas, la estabilidad del tamaño de las partículas influye directamente en las propiedades mecánicas y en el rendimiento de la extrusión.

4. Modificación de la superficie:Mejora de la compatibilidad con matrices poliméricas

Los polímeros no polares como el PP y el PE presentan poca compatibilidad con los rellenos inorgánicos, lo que hace esencial el tratamiento de la superficie.

Agentes de acoplamiento comunes

- Titanatos

- Silanos

- Aluminatos

Proceso de modificación

Modificador continuo + mezcla de alto cizallamiento

Beneficios

- Viscosidad de fusión más baja

- Mejor dispersión

- Mayor carga de relleno permitida

- Propiedades mecánicas mejoradas

En los compuestos de cables y alambres, el ATH de alta calidad debe someterse a un tratamiento superficial. revestimiento Para lograr una excelente estabilidad de procesamiento y un rendimiento de aislamiento eléctrico.

Conclusión

Mejorar el rendimiento ignífugo de los polímeros es una tarea crucial a largo plazo. Entre los numerosos retardantes de llama, el hidróxido de aluminio destaca por su capacidad de absorción de calor, liberación de agua, formación de una capa protectora, seguridad y respeto al medio ambiente. Mejora los niveles de ignifugación, cumpliendo con normativas cada vez más estrictas, lo que lo hace ampliamente utilizado en cables, construcción, automoción y electrónica.

A medida que evoluciona la tecnología retardante de llama, el ATH seguirá desempeñando un papel clave, especialmente en formulaciones de alta eficiencia, sistemas sinérgicos y aplicaciones de precisión.

Polvo ÉPICO Proporciona soluciones de procesamiento completas para la producción de ATH, que incluyen:

- Molino de bolas + multietapa clasificador de aire sistemas

- Líneas de producción de polvo ultrafino con molino de chorro

- Sistemas de modificación continua de superficies de polvo

A través de un control preciso del tamaño de partículas, una molienda de baja contaminación y una modificación eficiente, EPIC Powder permite un ATH estable y de alto rendimiento para compuestos de cables, caucho, materiales de construcción y plásticos de ingeniería.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen