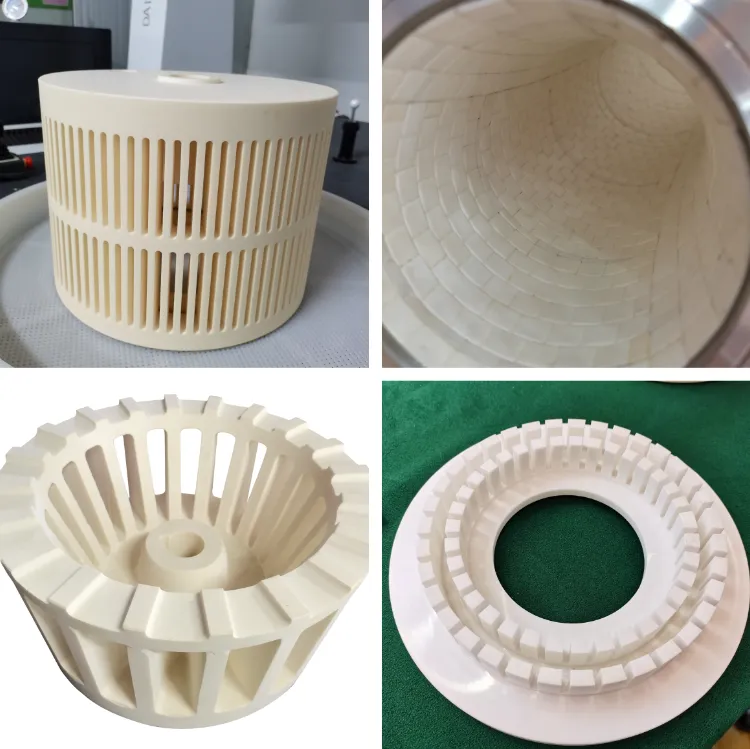

En el batería de iones de litio En la industria, el pulido ultrafino y la clasificación de materiales para cátodos y ánodos son procesos clave que determinan directamente el rendimiento del material. Ya se trate de cátodos con alto contenido de níquel (NCM/NCA), fosfato de hierro y litio La calidad del polvo (LFP), grafito artificial, carbono blando o carbono duro afecta considerablemente la densidad energética de la batería, su capacidad de carga y su ciclo de vida. A medida que el rendimiento de la batería continúa mejorando, los equipos de pulverización se enfrentan a desafíos sin precedentes: alta pureza, alta reactividad, alta dureza y altos requisitos de seguridad. Los molinos tradicionales con revestimiento metálico ya no pueden satisfacer estas demandas. Por eso, los molinos con revestimiento cerámico... equipo de pulverización Se ha convertido en la solución principal para los productores de nuevos materiales energéticos.

Este artículo explica el valor fundamental de los revestimientos cerámicos desde cinco perspectivas: resistencia a la corrosión, pureza, seguridad, estabilidad del proceso y longevidad del equipo.

Resistencia extrema a la corrosión y al desgaste: la mejor opción para materiales muy activos y duros

Los materiales de cátodo y ánodo suelen presentar alta dureza y alta reactividad. Los precursores con alto contenido de níquel, las sales de litio y ciertos materiales de carbono pueden corroer o desgastar gravemente las superficies de los equipos.

- Los materiales cerámicos (por ejemplo, alúmina, zirconia) ofrecen una excelente resistencia al desgaste y a la corrosión.

- Incluso durante el procesamiento a largo plazo de polvos altamente corrosivos o abrasivos, muestran un desgaste mínimo.

- Esto evita que entren residuos metálicos en el flujo de material.

Los revestimientos de cerámica extienden significativamente la vida útil del equipo y mantienen la estabilidad estructural.

La inercia química garantiza una pureza ultraalta: la base de las baterías de alta densidad energética

Los materiales de cátodo y ánodo son extremadamente sensibles a la contaminación metálica. Incluso trazas de iones metálicos (Fe, Cu, Cr, Ni, etc.) pueden causar:

- Rendimiento electroquímico reducido

- Aumento de las reacciones secundarias

- Disminución más rápida de la capacidad

- Graves riesgos de seguridad

Los revestimientos cerámicos son altamente inertes químicamente e incluso bajo impactos o fricción a alta velocidad, no liberan iones metálicos. Esto garantiza fundamentalmente la pureza del polvo, esencial para lograr una alta densidad energética y un ciclo de batería estable.

Eliminación de partículas metálicas extrañas: prevención de riesgos de cortocircuito en la batería

Entre todas las causas de fallo de la batería, los “cortocircuitos internos provocados por partículas metálicas” se encuentran entre los más peligrosos.

Los molinos convencionales revestidos de metal se desgastan inevitablemente con el tiempo, generando:

- Micropartículas de hierro, cobre, cromo u otros metales

- Pequeños fragmentos de metal que contaminan los polvos del cátodo y del ánodo

Estas partículas pueden perforar el separador, provocar cortocircuitos internos y producir fugas térmicas o explosiones.

Los revestimientos cerámicos eliminan la generación de partículas metálicas en la fuente, proporcionando la máxima seguridad para los materiales de la batería.

Superficie lisa y densa: reduce significativamente la adherencia y los bloqueos en la pared.

Muchos materiales de batería presentan alta viscosidad o son propensos a la aglomeración (p. ej., LFP, grafito, materiales de silicio-carbono). La superficie interior rugosa de los revestimientos metálicos provoca fácilmente:

- Adherencia del polvo

- bloqueos de tuberías

- Estancamiento, degradación o contaminación del material

- Paradas frecuentes para limpieza

Los revestimientos cerámicos ofrecen una excelente suavidad superficial, proporcionando:

- Reducción de la adherencia del polvo

- Comportamiento mejorado del flujo de polvo

- Mayor continuidad de producción y rendimiento estable

Esto es crucial para sistemas de alta capacidad y bajo consumo energético. material de la batería plantas.

Excelente estabilidad térmica: garantiza confiabilidad a largo plazo y una mayor vida útil del equipo

Los procesos de pulverización a menudo implican altas temperaturas o fluctuaciones, especialmente durante operaciones de molienda ultrafina, molienda con gas inerte o secado térmico.

La cerámica ofrece:

- Expansión térmica muy baja

- Estabilidad térmica excepcional

- Resistencia a la deformación o agrietamiento por oscilaciones de temperatura

Esto mejora la confiabilidad del equipo y reduce significativamente los requisitos de mantenimiento, logrando un menor costo total de propiedad (TCO).

Conclusión:Los equipos de pulverización revestidos de cerámica se han convertido en el estándar de la industria para los nuevos materiales energéticos.

A medida que la nueva industria energética evoluciona rápidamente, los equipos de pulverización ya no son una “herramienta de apoyo”, sino una tecnología central que afecta directamente la calidad del material y el rendimiento de la batería.

Equipo revestido en cerámica, con su:

- Resistencia extrema al desgaste

- Químico inercia

- Alta pureza garantizada

- Cero contaminación por metales

- Alta estabilidad operativa y larga vida útil.

Se ha vuelto indispensable en la producción de materiales para cátodos y ánodos. Para las empresas que construyen o modernizan líneas de procesamiento de polvo, elegir equipos con revestimiento cerámico no solo representa una mejora tecnológica, sino también una estrategia para garantizar la calidad, la seguridad y la competitividad del producto.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen