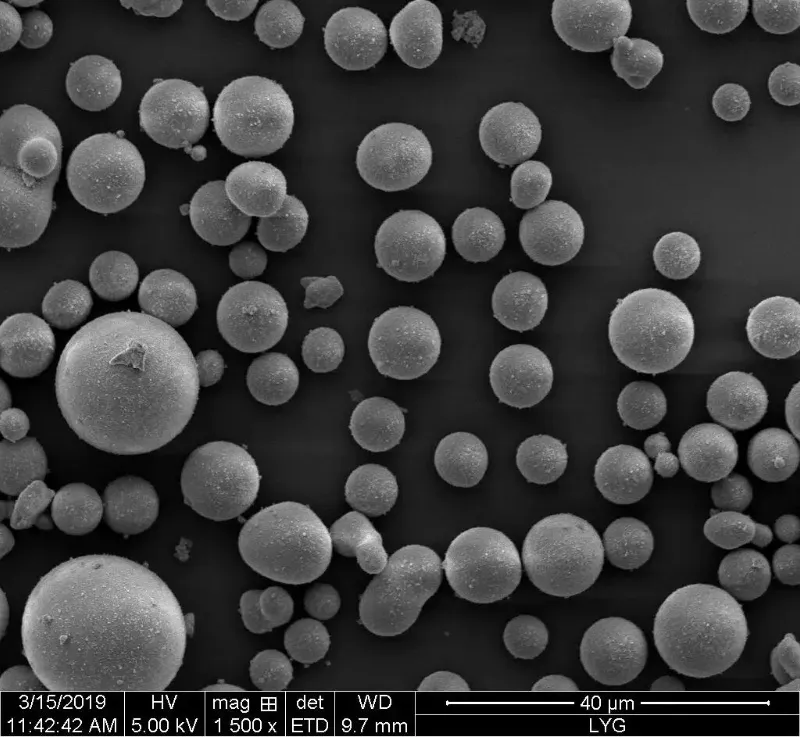

Con el rápido desarrollo de la industria y la tecnología modernas, los requisitos de rendimiento para los materiales en polvo en diferentes sectores se han vuelto cada vez más estrictos. Además del bajo contenido de impurezas, las partículas finas... tamaño de partícula, y una distribución estrecha del tamaño de partículas, también se requiere que los polvos tengan morfologías de partículas específicas. Polvo esféricoDebido a su superior fluidez y uniformidad, se utilizan ampliamente en materiales reforzados, recubrimientos, cerámicas e impresión 3D.

Ventajas de la esfera Polvos

En comparación con los polvos irregulares, los polvos esféricos presentan ventajas notables, principalmente en los siguientes aspectos:

- Los polvos esféricos tienen una morfología de superficie regular con menos defectos, lo que reduce el desgaste del molde durante el procesamiento en productos finales.

- Su distribución de tamaño de partículas es estrecha y más uniforme.

- Muestran una excelente fluidez, lo que mejora la densidad de empaque y mejora significativamente la compacidad de las piezas formadas en la pulvimetalurgia.

- Durante la sinterización, se contraen de manera más uniforme, lo que hace más fácil controlar eficazmente el tamaño del grano.

Características de la aplicación

Debido a su excelente morfología superficial, distribución granulométrica y fluidez, los polvos esféricos se utilizan ampliamente en industrias de alta gama. Por ejemplo:

- Micropolvo de sílice esférico Se utiliza ampliamente en industrias de alta gama, como el empaquetado de circuitos integrados de escala ultra grande y el campo de la información electrónica, debido a su excelente aislamiento y resistencia al calor;

- Polvo esférico de titanio y sus aleaciones se destacan en la metalurgia de polvos avanzada, la fabricación aditiva por láser y la pulverización térmica gracias a su alta esfericidad, buena fluidez, alta densidad de compactación, bajo contenido de oxígeno (<0,15 wt%) y tamaño de partícula fino;

- Polvo de tungsteno esférico Ofrece excelente fluidez, altas densidades aparentes y compactadas y bajo contenido de oxígeno, lo que lo hace muy valioso en emisión de cátodos, materiales porosos y aleaciones duras ultrafinas.

Tecnologías de preparación de polvo esférico

El procesamiento de polvo esférico es indispensable en la industria y la tecnología modernas. Mejora las propiedades superficiales y el rendimiento físico, optimiza la precisión y la eficiencia de la fabricación, optimiza la funcionalidad del material, reduce el consumo energético y promueve la fabricación ecológica.

Actualmente, esférico preparación en polvo Los métodos incluyen principalmente:

- Métodos físicos tradicionales (conformado mecánico, secado por pulverización)

- Químico métodos (reacciones químicas en fase gaseosa, precipitación, síntesis hidrotermal, sol-gel y microemulsión)

- Métodos de fusión de alta temperatura (esferoidización de plasma, atomización, esferoidización de llama de combustión)

Análisis comparativo de tecnologías de polvo esférico

| Método de preparación de polvo esférico | Protección ambiental | Pureza del producto | Costo | Complejidad del proceso | |

| Método físico | Método de conformación mecánica | Alto | Bajo | Bajo | Simple |

| Método físico | Método de pulverización | General | Afectado por la calidad de las materias primas y disolventes. | Más alto | Más complejo |

| Método químico | Método de reacción química en fase gaseosa | General | Afectado por las condiciones de reacción y la calidad de la materia prima. | Más alto | Más complejo |

| Método químico | Método de precipitación | General | Afectado por las condiciones de reacción y la calidad de la materia prima. | Más bajo | Simple |

| Método químico | método sol-gel | Más alto | Afectado por las condiciones de reacción y la calidad de la materia prima. | Más bajo | Simple |

| Método químico | Método de microemulsión | General | Alto | Más bajo | Simple |

| Método químico | método hidrotermal | Más alto | Alto | Más bajo | Simple |

| Método de fusión a alta temperatura | Método de esferoidización de plasma | Más alto | Alto | Más alto | Más complejo |

| Método de fusión a alta temperatura | Método de atomización | Más alto | Alto | Más bajo | Simple |

| Método de fusión a alta temperatura | Método de esferoidización por llama de combustión de gas | Más alto | Afectado por las materias primas, la relación de la mezcla de gases, la temperatura, etc. | Más alto | Más complejo |

Métodos físicos tradicionales

Métodos físicos tradicionales Utilizan materias primas ampliamente disponibles y de bajo costo con potencial de industrialización, pero exigen equipos de alta calidad y, a menudo, no garantizan la estabilidad de las características de las partículas. Son principalmente adecuados para productos con requisitos de calidad más bajos. Las mejoras futuras podrían incluir la automatización y las tecnologías de fabricación inteligente, como sistemas de control avanzados, aprendizaje automático e inteligencia artificial.

Métodos químicos

Métodos químicos Permite alcanzar un tamaño de partícula uniforme y una alta pureza, pero suele requerir grandes cantidades de agentes químicos (p. ej., surfactantes, precipitantes). Estos procesos suelen presentar dificultades para eliminar impurezas orgánicas y prevenir la aglomeración, lo que dificulta su industrialización a gran escala.

Métodos de fusión de alta temperatura

Métodos de fusión de alta temperatura Son adecuados para polvos de alto punto de fusión, pero requieren un control preciso de la temperatura en el campo. Además, pueden generarse subproductos nocivos durante la fusión, lo que plantea desafíos ambientales. Los desarrollos futuros deben centrarse en tecnologías ecológicas y sostenibles que minimicen los residuos y utilicen materias primas más ecológicas, en consonancia con las tendencias globales de fabricación ecológica.

Conclusión

En resumen, cada método de esferoidización tiene sus ventajas y desventajas. La elección del método depende de factores como los requisitos de la aplicación, el consumo energético, las propiedades del material y el coste. Un control adecuado del proceso y la optimización de los equipos son esenciales para garantizar la sostenibilidad ambiental, la pureza del producto y la rentabilidad.