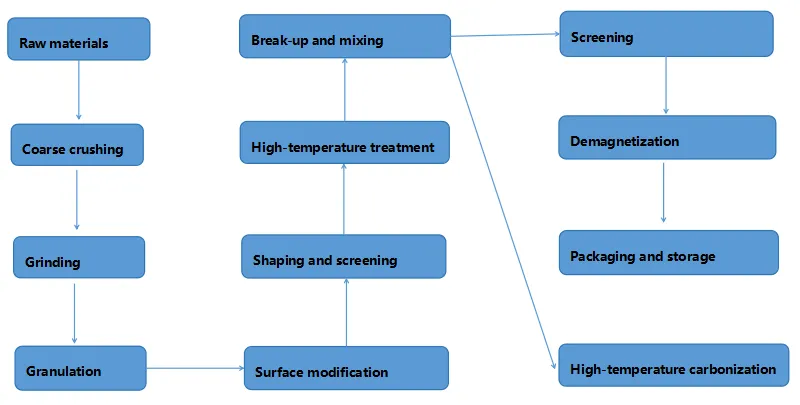

La producción de grafito artificial materiales del ánodo Implica múltiples procesos clave. Estos procesos están estrechamente vinculados y se influyen mutuamente, determinando conjuntamente el rendimiento y la calidad del producto final. A continuación, se presenta un breve resumen de los principales procesos:

| Número de serie | Nombre del proceso | Función principal |

| 1 | Inspección de materia prima | Asegúrese de que los materiales entrantes cumplan con los estándares de calidad y controle la calidad del producto desde la fuente. |

| 2 | Trituración gruesa | Triturar materias primas a granel hasta el tamaño especificado para una alimentación posterior uniforme. |

| 3 | Pulverización | Consiga una molienda ultrafina de materiales y controle tamaño de partícula distribución, lo que afecta el rendimiento de las celdas de la batería. |

| 4 | Organización | Controlar la distribución del tamaño de partículas del material, modificar la morfología y aumentar la densidad del polvo. |

| 5 | Mezclando | Mezcle materiales de grafito con asfalto en proporciones adecuadas para preparar el proceso de granulación. |

| 6 | Revestimiento y granulación | Produce partículas secundarias compuestas, mejorando múltiples indicadores de rendimiento del producto. |

| 7 | Precarbonización | Aumente la pureza del carbono del material del electrodo negativo y optimice la cantidad de carga para los procesos posteriores. |

| 8 | grafitización | El tratamiento térmico de alta temperatura mejora la microestructura y mejora la conductividad y otras propiedades. |

| 9 | Carbonización a alta temperatura | Reparar defectos en la superficie del grafito para mejorar la velocidad y el rendimiento de carga rápida. |

Descripción detallada del proceso

Inspección de materia prima

Objetivo:Realizar inspecciones estrictas de las materias primas (como coque de petróleo, coque de brea, betún, etc.), garantizando que cumplan con los estándares de calidad establecidos y proporcionen una base sólida para la producción posterior.

Pasos clave:Realizar pruebas exhaustivas en químico composición, propiedades físicas y otros indicadores relevantes basados en estándares y normas de inspección aplicables.

Control de calidadSe deben mantener registros precisos de los resultados de las pruebas. Se debe crear un expediente completo de calidad de la materia prima para garantizar la trazabilidad durante la producción.

Trituración gruesa

Objetivo:Triturar materias primas de gran tamaño (como coque de petróleo, coque de brea, etc.) en partículas de tamaño o malla específicos, lo que facilita una alimentación uniforme en procesos posteriores.

Pasos claveSeleccione el equipo de trituración y los parámetros de proceso adecuados según las características del material y los requisitos del producto. Asegúrese de que el rendimiento de trituración sea estable para evitar partículas demasiado grandes o demasiado pequeñas.

Control de calidadUtilice cribado u otros métodos para verificar la distribución granulométrica del material triturado. Los materiales no conformes deben reprocesarse.

Molienda

Objetivo:Para moler materiales ultrafinos según las especificaciones requeridas tamaño de partícula distribución, reduciendo partículas de escala milimétrica a escala micrométrica, logrando normalmente un tamaño final de 5-75 μm, para cumplir con los requisitos de rendimiento de la batería.

Pasos claveControle con precisión el tamaño y la morfología de las partículas según los indicadores de rendimiento del producto. Seleccione el equipo de molienda adecuado (como molinos de chorro de aire) y optimizar los parámetros del proceso para lograr los resultados deseados.

Control de calidadUtilice analizadores de tamaño de partículas para monitorear la distribución del tamaño de las partículas después de la molienda. Asegúrese de que las superficies del material sean lisas y tengan un área específica razonable, lo que mejora la capacidad específica del ánodo, su velocidad y su rendimiento a baja temperatura.

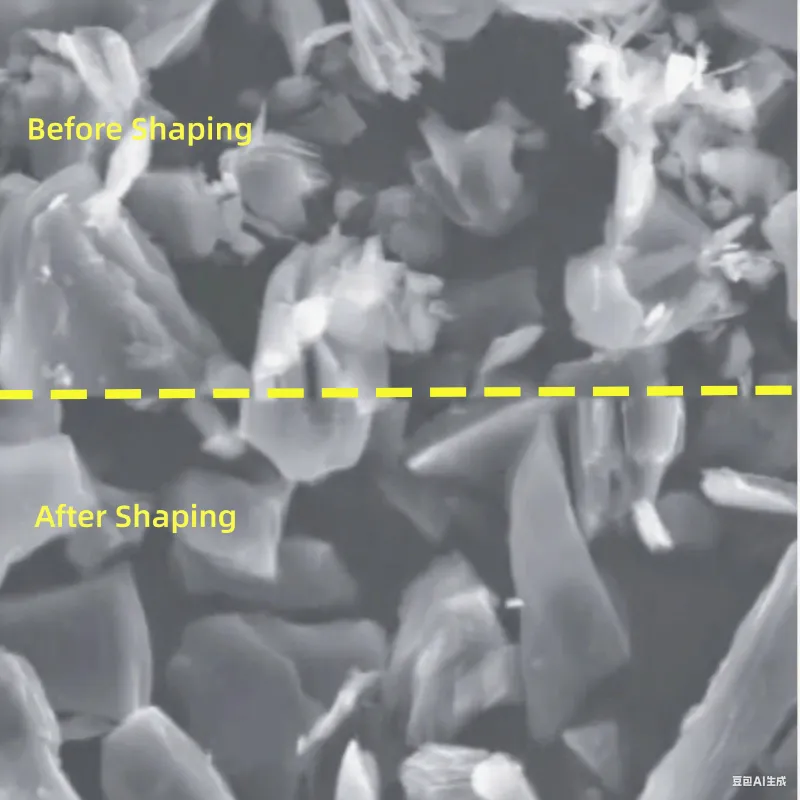

Organización

Objetivo:Controle el contenido de polvos finos y gruesos, mejore la distribución del tamaño de partícula, aumente la densidad del material y modifique la morfología del material para reducir el área de superficie específica y optimizar el rendimiento del producto.

Pasos claveAjuste los parámetros del equipo de conformado según las características del material y la distribución granulométrica requerida. Asegúrese de que el conformado sea estable.

Control de calidadVerifique la distribución del tamaño de partícula, la concentración y la morfología después del conformado. Los materiales no conformes deben ser retrabajados.

Mezclando

ObjetivoMezclar el material de grafito moldeado y el betún molido en una proporción específica, garantizando una cobertura uniforme del betún sobre la superficie del grafito. Este paso crea condiciones favorables para la granulación y mejora el rendimiento del producto en múltiples indicadores.

Pasos clavePese con precisión el grafito y el betún según la fórmula del producto. Utilice el equipo de mezcla adecuado y optimice los parámetros de mezcla para garantizar la uniformidad.

Control de calidadTome muestras para comprobar la uniformidad de la mezcla. Compruebe el efecto del recubrimiento bituminoso para garantizar que cumpla con los requisitos de granulación. Los materiales no conformes deben volver a mezclarse.

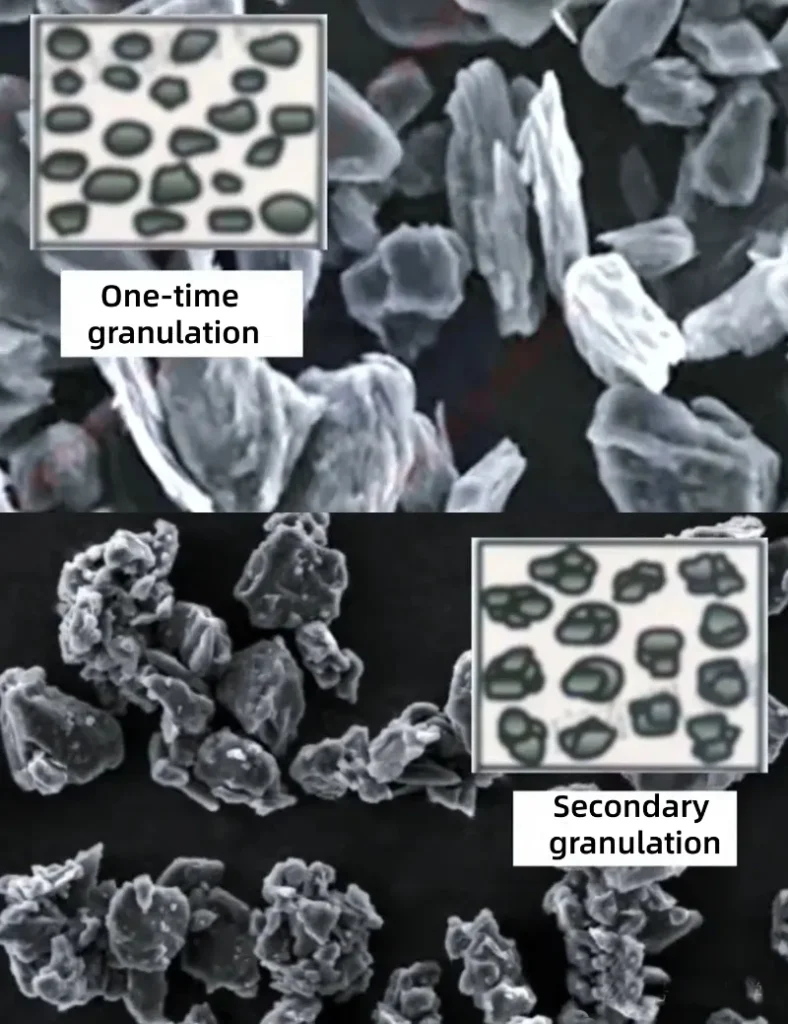

Recubrimiento y granulación

Objetivo: Se añaden materias primas y betún a un reactor para su agitación a alta temperatura. Este proceso forma partículas secundarias recubriendo las partículas de grafito, mejorando la incrustación de iones de litio y los canales de extracción, y formando una capa protectora en la superficie para reducir las reacciones de coincrustación de disolventes.

Pasos clave:Controle con precisión la temperatura del reactor, la velocidad de agitación y otros parámetros para garantizar una granulación estable.

Control de calidadInspeccione la distribución del tamaño de partícula, la formación de partículas secundarias y la calidad del recubrimiento después de la granulación. Los materiales no conformes deben reprocesarse.

Precarbonización

Objetivo:Controlar la temperatura de precarbonización (normalmente entre 900 y 1200 °C) para aumentar la pureza del carbono y evitar la “pérdida de material”, mejorando la capacidad y la eficiencia energética, a la vez que se reducen los costos.

Pasos clave:Controle estrictamente la temperatura, el tiempo y otros parámetros de precarbonización para garantizar resultados óptimos de precarbonización.

Control de calidad: Analice la pureza del carbono, la microestructura y otros indicadores después de la carbonización. Evalúe su impacto en los procesos posteriores, garantizando que la calidad previa a la carbonización cumpla con los requisitos.

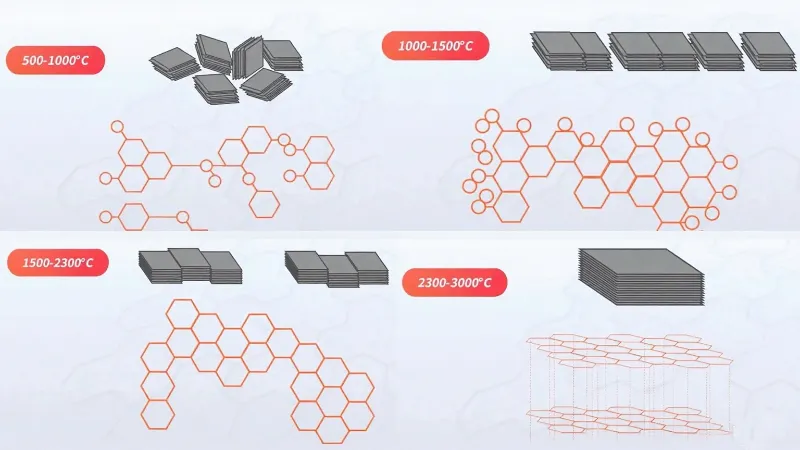

grafitización

ObjetivoSe coloca el material en un horno de grafitización a unos 3000 °C para someterlo a un tratamiento térmico, modificando la disposición de los átomos de carbono de una estructura plana a una estructura tridimensional ordenada. Este proceso mejora la conductividad, reduce la impedancia y elimina impurezas.

Pasos clave:Controle con precisión la temperatura, la velocidad de calentamiento y el tiempo de permanencia en el horno de grafitización para garantizar resultados uniformes y estables.

Control de calidadSe utilizan diversos métodos de detección para evaluar la microestructura, la conductividad, los niveles de impurezas y otros indicadores tras la grafitización. Los materiales no conformes deben someterse a reprocesamiento.

Carbonización a alta temperatura

ObjetivoPara productos 3C y aplicaciones de alta gama, la carbonización a alta temperatura se realiza después de la grafitización. Durante la carbonización (a 1000-1200 °C), los recubrimientos de betún o resina en la superficie reparan los defectos del grafito, reducen el área superficial específica y mejoran el rendimiento, como la capacidad de carga rápida y la capacidad de carga rápida.

Pasos claveSeleccione los materiales de recubrimiento adecuados según los requisitos del producto. Controle la temperatura y el tiempo durante el proceso de carbonización para lograr el efecto deseado.

Control de calidad:Pruebe la estructura de la superficie y los indicadores de rendimiento del material carbonizado para garantizar que cumpla con los requisitos de productos de alta gama.

Dirección de desarrollo futuro de los materiales de ánodo de grafito artificial

Aumento de la densidad energética:Al mejorar los procesos de producción y las formulaciones, como la tecnología de “coque isotrópico”, se mejora la densidad del grafito artificial, lo que aumenta la densidad energética de las celdas de la batería y satisface las necesidades de largo alcance de los vehículos eléctricos.

Mejorando el rendimiento de la carga rápida:La investigación sobre grafito artificial con mayor espaciado entre capas y estructuras de microporos adecuadas para materiales de ánodo de carga rápida facilitará la rápida inserción y carga/descarga de iones de litio.

Mejorar la estabilidad del cicloDesarrollar partículas secundarias de grafito artificial de alta resistencia estructural. El uso de tamaños de agregado de coque y métodos de recubrimiento adecuados (como recubrimientos de carbono amorfo o nanotubos de carbono) mejorará la estabilidad del ciclo y el rendimiento de almacenamiento a alta temperatura de las baterías de iones de litio.

Polvo épico

Con sus avanzadas tecnologías de molienda y procesamiento, Polvo épico Desempeña un papel crucial en la optimización de los procesos de producción de grafito artificial de alto rendimiento. Mediante soluciones personalizadas como molinos de chorro de aire y otros equipos especializados, Epic Powder garantiza un control preciso sobre las propiedades del material, lo que ayuda a los fabricantes a lograr un rendimiento superior del producto, una mayor eficiencia y costos reducidos.