Con el continuo desarrollo de tecnología avanzada, los polvos y productos cerámicos avanzados se han convertido en materiales clave y de cuello de botella en ciertos campos de alta tecnología. industria de baterías de litio, Algunos materiales cerámicos desempeñan un papel crucial en su cadena de producción. Estos materiales pueden servir directamente como electrodos o separadores, utilizarse como materiales de embalaje o actuar como materiales auxiliares en el proceso de producción. Este mercado de materiales cerámicos ha experimentado un auge gracias a la demanda del sector de las baterías de litio. Hoy, analizaremos con más detalle cuáles... materiales cerámicos Se requieren para producir una batería de litio.

Las baterías de iones de litio se componen principalmente de cinco partes: material del cátodo, material del ánodo, separador, electrolito y material de embalaje. Entre ellas, el separador es la parte técnicamente más compleja. material de la batería, Su costo oscila entre 10% y 14%, superado solo por el material del cátodo. En baterías de alta gama, el costo del separador puede llegar a alcanzar los 20%.

Desventajas del separador tradicional

Los separadores de baterías de iones de litio comercializados son principalmente membranas microporosas de polietileno (PE) o polipropileno (PP). Estos separadores de poliolefina presentan ciertas desventajas. Por un lado, cuando las temperaturas externas alcanzan o superan el punto de fusión del separador, este puede contraerse o fundirse, provocando una fuga térmica interna o un cortocircuito en la batería. Por lo tanto, mantener el tamaño y la forma del separador es crucial para mejorar la seguridad de la batería. Por otro lado, debido a que la polaridad de los separadores de poliolefina no coincide con la de los electrolitos orgánicos, el separador presenta una humectación deficiente con el electrolito, lo que significa que, durante los ciclos repetidos de carga y descarga, su capacidad para retener el electrolito no acuoso es deficiente, lo que afecta el rendimiento cíclico de la batería.

Ventajas de los separadores cerámicos y materiales representativos

Actualmente, los separadores cerámicos se pueden dividir en dos categorías según sus métodos de preparación. Un método implica el uso de separadores de poliolefina tradicionales o telas no tejidas como membrana base. Una capa de cerámica... revestimiento Luego se aplica mediante métodos como la unión, el prensado en caliente o el injerto. El otro método consiste en mezclar partículas cerámicas de tamaño nanométrico con materiales orgánicos para crear una suspensión. Esta suspensión se estira posteriormente para formar películas o telas no tejidas.

Con el uso generalizado de tabletas y vehículos eléctricos, los separadores de poliolefina tradicionales ya no cumplen con los requisitos de alto voltaje y alta densidad energética. Esto se debe a su baja resistencia a altas presiones y temperaturas. Mediante el uso de tecnologías de recubrimiento de separadores, los recubrimientos cerámicos pueden evitar la expansión de los puntos de fuga térmica en la batería. Esto garantiza una mayor seguridad. La estructura única de los materiales inorgánicos también mejora la resistencia del separador a la contracción térmica. Además, los recubrimientos cerámicos poseen propiedades hidrófilas. Estas propiedades mejoran la absorción del electrolito, lo que puede mejorar la uniformidad de la distribución de la corriente dentro de la batería durante los ciclos de carga y descarga.

Los materiales separadores cerámicos más estudiados son la alúmina de alta pureza (Al2O3) y la boehmita (AlOOH).

Alúmina de alta pureza (Al2O3)

La alúmina es un compuesto de alta dureza con un punto de fusión de 2054 °C y un punto de ebullición de 2980 °C. Es un cristal con enlace iónico con alta estabilidad térmica y químico Su inercia la convierte en una excelente opción para recubrimientos cerámicos en separadores de baterías. Las ventajas de la alúmina de alta pureza incluyen:

- Ciclo de vida largo:Reduce los microcortocircuitos mecánicos durante el proceso de ciclado, mejorando efectivamente la vida útil del ciclo.

- Alto rendimientoLa nanoalúmina de alta pureza puede formar soluciones sólidas en baterías de litio, mejorando el rendimiento de la velocidad y la estabilidad del ciclo.

- Excelente conductividad térmica:La nanoalúmina de alta pureza tiene una excelente conductividad térmica, lo que ayuda a transferir calor cuando aumenta la temperatura de la batería, solucionando el problema de mala conductividad térmica de los materiales PP/PE.

- Buena capacidad de humectación:El polvo de nanoalúmina tiene buena capacidad de absorción y retención de electrolitos.

- Excelente resistencia a la llamaLa alúmina es un excelente material ignífugo. Incluso a altas temperaturas, sus superiores propiedades ignífugas pueden prevenir la combustión generalizada o incluso explosiones.

- Bloqueo de corriente:En casos de corriente excesiva, la alúmina de alta pureza puede bloquear la corriente, evitando cortocircuitos que pueden resultar del calor excesivo que hace que el separador se derrita.

Boehmita (AlOOH)

La boehmita pura es blanca, con una estructura cristalina monoclínica, perteneciente al sistema cristalino ortorrómbico. Tiene una dureza de Mohs de 3-3,5 y una gravedad específica de 3,0-3,07. La boehmita es el precursor del γ-Al₂O₃ y se utiliza en una amplia gama de aplicaciones, como materiales cerámicos, materiales compuestos, recubrimientos de protección de superficies, materiales ópticos, catalizadores y materiales semiconductores.

En comparación con la alúmina, la boehmita tiene las siguientes ventajas:

- Dureza más baja:La boehmita tiene una dureza menor, lo que reduce el desgaste mecánico durante los procesos de corte y recubrimiento, haciéndola más rentable que la alúmina de alta pureza.

- Alta resistencia al calor:La boehmita tiene una excelente estabilidad térmica y buena compatibilidad con materiales orgánicos.

- Densidad más baja:Por el mismo peso, la boehmita puede cubrir 25% más área que la alúmina.

- Mejor uniformidad del recubrimiento:Los recubrimientos de boehmita son más uniformes, lo que resulta en una menor resistencia interna.

- Menor consumo de energía:El proceso de producción de boehmita es más eficiente energéticamente y respetuoso con el medio ambiente.

- Menor absorción de agua:La boehmita absorbe sólo la mitad del agua que la alúmina de alta pureza.

- Producción más sencilla:La preparación de boehmita es más sencilla que la de alúmina de alta pureza, que requiere calcinación, molienda y clasificación.

- Más fácil de reemplazar:El cambio a boehmita no requiere cambios significativos en los equipos o procesos de los fabricantes de separadores y causa menos daños a los equipos.

Aditivo para cátodos: óxido de circonio (ZrO2)

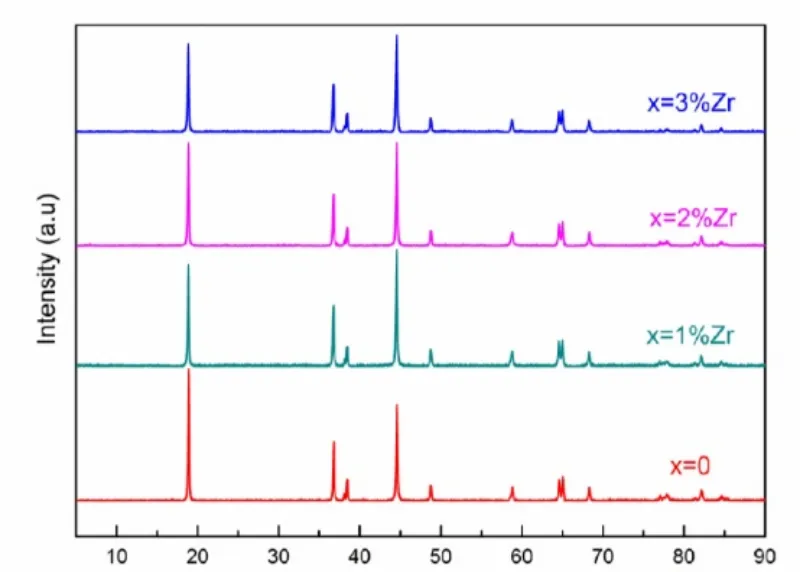

La aplicación de productos de óxido de circonio (ZrO₂) a escala nanométrica en el sector de las nuevas energías está en expansión, y cada vez más diseños de baterías de litio incorporan polvo de óxido de circonio como aditivo catódico para estabilizar el rendimiento de la batería y prolongar su vida útil. Tomando como ejemplo el litio de níquel-cobalto-manganeso (LiNi₃₂Co₃₂Mn₃₂O₂), examinemos cómo el óxido de circonio a escala nanométrica influye en el rendimiento de los materiales catódicos.

Efectos estructurales

El análisis de difracción de rayos X (DRX) de LiNi0.8Co0.1Mn0.1O2 dopado con ZrO2 revela que la adición de ZrO2 no altera la estructura general del material, que conserva la estructura en capas hexagonal de tipo α-NaFeO2 típica del material.

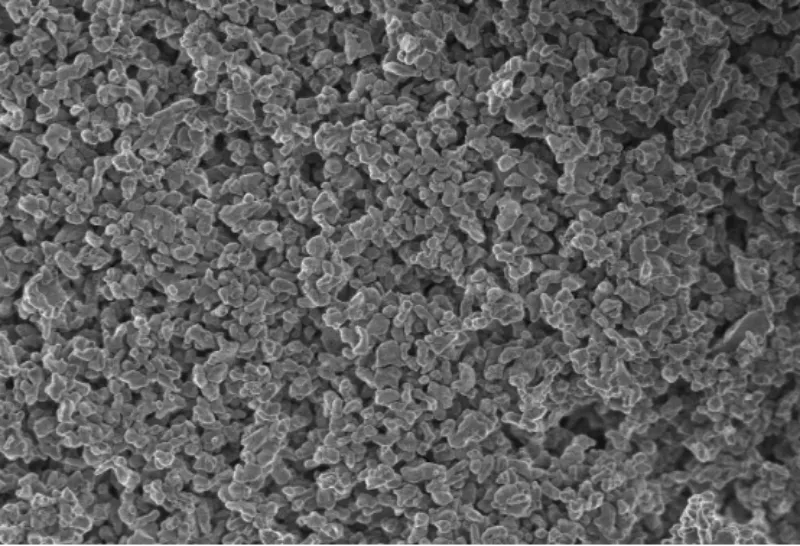

Efectos morfológicos

A medida que aumenta el nivel de dopaje con ZrO₂, el tamaño de las partículas primarias disminuye de los bloques regulares originales de 200 a 400 nm a agregados densos de 100 a 200 nm. Las partículas grandes formadas por aglomeración de las partículas primarias se reducen a 1-2 μm. La forma esférica de las partículas se vuelve menos pronunciada con el dopaje, lo que facilita la difusión de iones de litio.

Efectos electroquímicos

Las investigaciones indican que los materiales dopados con ZrO₂ presentan una mayor capacidad de descarga en comparación con el LiNi₂Co₂Mn₂O₂ original. Esto probablemente se deba a su menor tamaño de partícula, Esto reduce la trayectoria de difusión de los iones de litio y mejora el rendimiento electroquímico. Además, los iones Zr₄₀ pueden migrar a la superficie y formar soluciones sólidas, lo que ayuda a prevenir el colapso estructural durante los ciclos de carga y descarga y protege el material de la disolución del cobalto, mejorando así la estabilidad del ciclo.

Sinterización de materiales catódicos – Equipos para hornos cerámicos

Con la creciente demanda de baterías para vehículos eléctricos, la demanda de materiales catódicos se ha disparado, lo que ha impulsado a los fabricantes nacionales de hornos a modernizar sus equipos de producción. Materiales como la cerámica de carburo de silicio y la cerámica de cordierita-mullita han experimentado un aumento significativo en la demanda.

Placas de empuje

Las placas de empuje más utilizadas están hechas de carburo de silicio y corindón-mullita, y las placas de carburo de silicio se emplean principalmente en hornos de baja temperatura. Sin embargo, su oxidación a temperaturas superiores a 1300 °C limita su aplicación.

Crisoles

En cuanto a los crisoles, se utilizan diferentes materiales para la sinterización de materiales catódicos. Los crisoles de cordierita-mullita se utilizan ampliamente en el sector de materiales catódicos para baterías de litio debido a su excelente resistencia al choque térmico y su rentabilidad.

Rodillos

Los rodillos utilizados en hornos de rodillos, comúnmente empleados en la sinterización de materiales de cátodos de baterías de iones de litio, deben soportar altas temperaturas y ser resistentes a la deformación por fluencia. Los materiales comúnmente utilizados para rodillos cerámicos incluyen corindón, aluminosilicato, sílice fundida y carburo de silicio.

Otros materiales cerámicos para baterías de litio

Además, otros polvos o productos cerámicos también se utilizan en la preparación o el ensamblaje de baterías de litio. Por ejemplo, la alúmina ultrafina de alta pureza se utiliza como aditivo catódico, participando en el recubrimiento y el dopaje. El micropolvo de carburo de silicio puede combinarse con grafito, nanotubos de carbono o nanonitruro de titanio para formar materiales anódicos. Esta combinación mejora la capacidad y la vida útil de la batería. En el proceso de sellado de las baterías de litio, los anillos cerámicos electrónicos son componentes esenciales. Estos anillos también se conocen como "conectores de sellado cerámicos de nuevo tipo para baterías de energía". Forman una conexión conductora sellada entre la tapa de la batería y los polos de los vehículos eléctricos.

Conclusión

Con el desarrollo continuo de tecnologías y materiales avanzados, es probable que en el futuro se apliquen más materiales cerámicos de baterías de litio en las baterías de litio y en todo el sector de nuevas energías.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen