1. Causas de la baja actividad del polvo de escoria

Muchos factores contribuyen a la baja actividad del polvo de escoria. Una alta proporción de fases cristalinas y una estructura cristalina completa son factores principales. Además, un alto contenido de óxidos ácidos como el SiO₂ y un bajo contenido de óxidos básicos como el CaO reducen aún más la actividad. Al analizar las causas de la ineficiencia en la molienda de polvo de escoria, químico La composición es el primer obstáculo.

En segundo lugar, el área superficial específica, la morfología de las partículas y tamaño de partícula La distribución juega un papel vital. La superficie específica es un requisito previo necesario para la actividad. Sin embargo, una mayor superficie no siempre implica mayor actividad. Los equipos y procesos de molienda influyen en la actividad modificando la forma de las partículas. Para una resistencia óptima, las partículas de escoria de 80% a 85% deben estar en el rango de 0 a 12 μm. Además, las partículas de más de 95% deben ser menores de 30 μm.

2. Equipos de molienda y procesos de molienda

Actualmente, los principales equipos de molienda utilizados para la producción de polvo de escoria en China incluyen molinos de bolas y molinos verticales de rodillos. Los equipos y procesos de molienda afectan directamente la finura, la morfología y la distribución granulométrica del polvo de escoria. A continuación, se presenta un análisis preliminar.

2.1 Molino de bolas

El proceso de producción de polvo de escoria mediante molienda de bolas se divide en sistemas de molienda de circuito cerrado y sistemas de molienda de circuito abierto.

Sistema de molienda de circuito cerrado

El consumo de energía de un circuito cerrado molino de bolas El sistema de molienda de escoria es más bajo que el de un sistema de circuito abierto. Si bien la finura del producto puede controlarse a un nivel muy fino, las partículas de polvo de escoria más grandes se incorporan fácilmente al producto final mediante la acción del flujo de aire a presión negativa. Dado que los tamaños de partícula del polvo de escoria son similares, esto resulta en una distribución de tamaño de partícula poco razonable. El principio de clasificación se basa en la clasificación por gravedad, es decir, las partículas se retienen o se eliminan según su peso. Un número relativamente grande de partículas superiores a 30 μm entrará en el producto final, y estas partículas contribuyen relativamente poco al desarrollo de la resistencia.

Sistema de molienda de circuito abierto

La mayoría de los productores nacionales de polvo de escoria aún utilizan molinos de bolas con sistemas de molienda de circuito abierto. El polvo de escoria procesado con molinos de bolas contiene una alta proporción de partículas finas con una amplia distribución de tamaño, y su índice de actividad es relativamente alto. Cuando la escoria se muele a 480 m²/kg y la distribución del tamaño de partícula es razonable, la mayoría de las partículas se distribuyen entre 0 y 30 μm. Para escoria de la misma calidad, la molienda con un sistema de circuito abierto con molino de bolas produce un índice de actividad relativamente mayor.

En un sistema de circuito abierto de molino de bolas sin equipo de pretrituración, el consumo de energía es relativamente alto. Normalmente se mantiene entre 65 y 95 kWh/t cuando la superficie alcanza los 420 m²/kg. La estructura interna del molino de bolas es crucial. Factores como la distribución de la longitud de la cámara y la configuración de la placa de diafragma afectan directamente al producto. Además, la granulometría del medio de molienda influye en la superficie específica y la distribución del tamaño de partícula. En conjunto, estos elementos determinan el índice de actividad final del polvo de escoria.

Durante las investigaciones, se descubrió que una empresa de polvo de escoria utilizaba un molino de bolas de circuito abierto con auxiliares de molienda. Sin embargo, la actividad del polvo de escoria era extremadamente baja y la superficie específica solo alcanzaba los 450 m²/kg. Este molino de bolas tenía tres cámaras, y la tercera utilizaba segmentos de acero en miniatura con revestimientos ranurados. La tercera cámara, la de molienda, es fundamental para aumentar la superficie específica y mejorar la actividad. Configurar segmentos de acero en miniatura con revestimientos ranurados en esta cámara es contrario a la práctica habitual. Con este método de molienda, ¿cómo se puede aumentar la superficie específica, garantizar una distribución del tamaño de partícula razonable y mejorar la actividad del polvo de escoria?

2.2 Molino de rodillos verticales

Al utilizar una vertical molino de rodillos (VRM) para moler polvo de escoria hasta una superficie específica de aproximadamente 420 m²/kg. El molino tiene una alta capacidad y un consumo de energía de aproximadamente 40 kWh/t. El consumo de energía de molienda es relativamente bajo, lo que lo hace popular entre los usuarios.

La práctica ha demostrado que, para el mismo clínker y la misma superficie específica, el cemento producido en un molino vertical tiene una resistencia a la compresión a los 3 días aproximadamente 3 MPa menor que la producida en un molino de bolas. ¿Existe el mismo defecto en el polvo de escoria molido en un molino vertical?

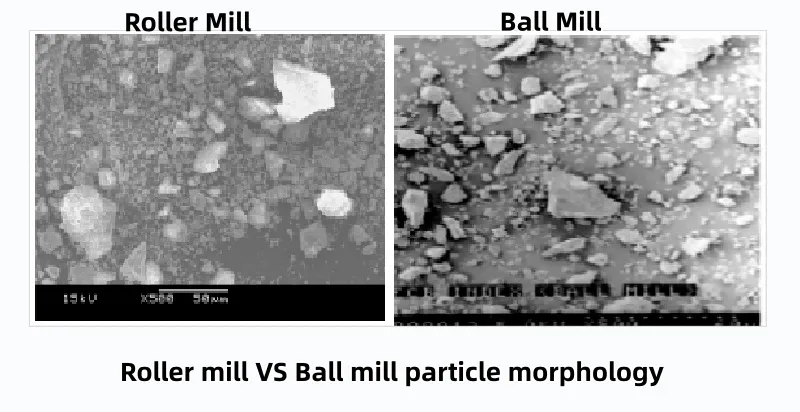

Similar a un sistema de molino de bolas de circuito cerrado, un molino vertical está equipado con un clasificador para la recolección de polvo fino. Si se opera incorrectamente o si los parámetros del sistema no se controlan adecuadamente, se puede recolectar una cantidad considerable de partículas mayores de 30 μm como producto terminado. Esto resulta en un rango estrecho de distribución del tamaño de partícula y reduce la actividad del polvo de escoria. Además, el mecanismo de molienda del molino vertical se basa en cizallamiento, y la morfología de las partículas también afecta el desarrollo de la resistencia, lo que reduce el índice de actividad.

Otro problema que a menudo se pasa por alto es el proceso mediante el cual el gas a alta temperatura seca directamente la escoria dentro del molino. En otras palabras, las partículas finas de escoria, de 0 a 12 μm, deben pasar por gas a alta temperatura a unos 250 °C antes de entrar en el silo de producto terminado. Esto equivale a someter la escoria templada con agua a un nuevo tratamiento térmico a alta temperatura, lo que promueve el crecimiento de cristales y reduce los defectos en la escoria, disminuyendo así su actividad.

Si la operación y la gestión del molino vertical están bien controladas, con una regulación razonable de la temperatura, la presión y el caudal de aire, la reducción de la actividad del polvo de escoria puede minimizarse relativamente. Sin embargo, un control deficiente agravará la reducción de la actividad.

2.3 Molino de rodillos horizontales

El molino horizontal de rodillos presenta un proceso y una estructura interna sencillos, con menos factores que reduzcan la actividad del polvo de escoria. Tras la molienda, el material presenta una morfología y distribución granulométrica ideales, y la calidad del producto es confiable. El cemento molido en un molino horizontal de rodillos presenta una resistencia relativamente alta. Al moler polvo de escoria de acero hasta una superficie específica de aproximadamente 460 m²/kg, el consumo de energía del motor principal es de 33–35 kWh/t, lo que lo convierte en uno de los equipos preferidos para la molienda de polvo de escoria.

La morfología de las partículas de cemento producidas por un molino de rodillos horizontal es muy similar a la producida por un molino de bolas (ver la figura a continuación).

3. Métodos para mejorar la actividad del polvo de escoria

Principales razones de la baja actividad del micropolvo de escoria

A través del análisis anterior, las principales razones de la baja actividad del micropolvo de escoria son los resultados del tratamiento de enfriamiento con agua de la escoria, así como su composición química, morfología de partículas, distribución del tamaño de partículas y aspectos operativos del proceso.

¿Cómo se pueden adoptar razonablemente medidas de proceso adecuadas para mejorar la actividad del micropolvo de escoria?

Influencia integral del área superficial específica y las características de las partículas en la actividad

En teoría, la molienda de polvo de escoria debe alcanzar una superficie específica superior a 480 m²/kg para alcanzar su máximo rendimiento. Sin embargo, si la basicidad de la escoria ronda los 85%, aumentar aún más la superficie podría no ser útil. Incluso cuando un molino de bolas de circuito abierto alcanza más de 500 m²/kg, la actividad rara vez muestra una mejora significativa. Esto se debe a que el índice de actividad no solo depende de la superficie. Los factores críticos incluyen la morfología de las partículas y la racionalidad de la distribución del tamaño. Estos factores son directamente inducidos por el proceso de molienda específico y el equipo utilizado. Por lo tanto, mejorar la actividad del micropolvo de escoria requiere medidas técnicas integrales.

La activación dual física y química como clave para mejorar la actividad

Para mejorar la actividad del micropolvo de escoria, es necesario ajustar la composición química de la superficie del micropolvo de escoria bajo la doble acción de activación física y química, aumentando así su actividad.

Es posible mejorar la actividad combinando ajustes químicos y físicos. Primero, el micropolvo de escoria ácida debe ajustarse a un estado ligeramente alcalino o alcalino. A continuación, el material debe someterse a una molienda adecuada de polvo de escoria para lograr tamaños de partícula más finos. Este proceso amplía el rango de distribución ideal de partículas. Siguiendo estos pasos, se puede lograr el objetivo de mejorar significativamente la actividad del micropolvo de escoria.

Práctica de tecnología de activadores de Siping Cement

Siping Cement ha investigado maneras de abordar la baja actividad en la escoria ácida. También se centraron en los problemas causados por procesos inadecuados de molienda de polvo de escoria. Para promover la mejora de la actividad, aplicaron una combinación de activadores líquidos externos y activadores en polvo. También emplearon métodos de activación fisicoquímica compuesta. Estas estrategias combinadas ya han logrado resultados iniciales en la mejora del rendimiento del micropolvo de escoria.

Cuando se añaden activadores durante la molienda del polvo de escoria, se producen cambios menores en la composición química del micropolvo de escoria resultante (consulte la Tabla 1).

| Método de excitación | SiO2 | Al2O3 | Fe2O3 | Alto | MgO | valor de pH | Factor de calidad |

| Escoria (sin activador) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Activador líquido | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Activador líquido + activador en polvo | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabla 1: Cambios menores en la composición química del micropolvo de escoria molido con activadores (%).

(Nota: El texto original no proporciona datos específicos de la tabla; éste conserva la descripción original).

La escoria ácida se caracteriza principalmente por un alto contenido de SiO₂, lo que da como resultado un rendimiento estructural estable que es el factor principal que contribuye a un coeficiente de calidad bajo.

Efectos de mejora de los activadores sobre la composición química y la basicidad

Al utilizar un activador líquido 0,1% mezclado con escoria para moler polvo de escoria, la composición química original de la escoria tenía SiO₂ en 39,18%, que disminuyó a 37,26% en el micropolvo de escoria resultante, y la basicidad aumentó de 0,86 a 0,95.

Cuando se utilizaron simultáneamente activador líquido y activador en polvo durante la molienda de polvo de escoria, el SiO₂ original de 39,18% cayó a 35,14% en el micropolvo de escoria, lo que elevó la basicidad a 1,04 y la ajustó para cumplir con los indicadores de escoria alcalina.

Esta “escoria alcalina”, cuando se muele hasta alcanzar una cierta área de superficie específica a través de una molienda de polvo de escoria adecuada y con una distribución de tamaño de partícula relativamente razonable, exhibirá un índice de actividad mejorado.

Datos reales sobre la mejora del índice de actividad

Para la escoria ácida con activador líquido de escoria 0,1% añadido durante la molienda de polvo de escoria en molino de bolas, el índice de actividad de 7 días aumentó de 67,4% a 88,8%, una mejora de 31,75%; el índice de actividad de 28 días aumentó de 89,5% a 110,7%, una mejora de 23,7%.

Dependiendo de las variaciones en las materias primas locales y los procesos de producción, los métodos de activación química pueden aumentar individualmente el índice de actividad del micropolvo de escoria en aproximadamente 15–25%, mientras que los métodos de activación compuesta pueden aumentarlo en alrededor de 50%.

Utilizando las medidas técnicas mencionadas anteriormente, el micropolvo de escoria con un índice de actividad original de 7 días de alrededor de 55% se puede elevar a más de 75%; el micropolvo de escoria con un índice de actividad original de 7 días de alrededor de 70% se puede elevar a más de 95%.

Recomendaciones de aplicación práctica

Para solucionar la baja actividad en micropolvo de escoria, es esencial un enfoque personalizado. Los ingenieros deben formular diversos esquemas técnicos basados en los equipos y materias primas específicos del sitio. Durante esta fase de planificación, también deben considerarse otras condiciones locales. Las pruebas de laboratorio son un paso crucial. El esquema técnico óptimo solo puede seleccionarse tras obtener los resultados de las pruebas de 7 y 28 días. Este proceso de selección garantiza una mejora significativa del índice de actividad. Simultáneamente, ayuda a mantener bajos los costos de producción y la inversión de capital.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen