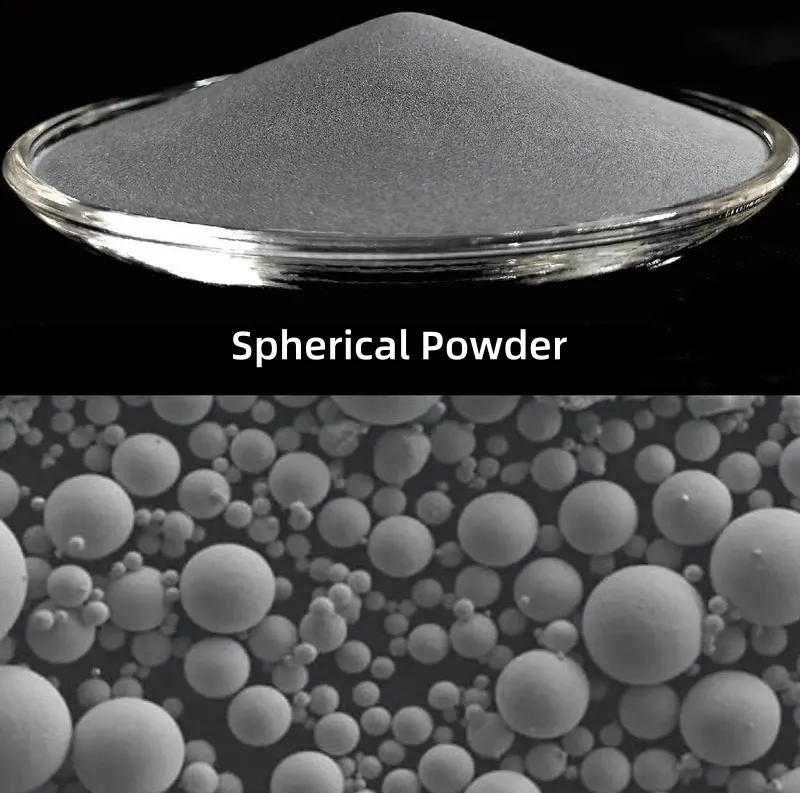

Con el rápido desarrollo de la industria moderna y las tecnologías avanzadas, los requisitos de rendimiento para los materiales en polvo son cada vez más estrictos. Los materiales deben presentar niveles de impurezas ultrabajos, finos... tamaño de partícula, y una distribución estrecha del tamaño de partícula. La morfología de las partículas también se ha convertido en un indicador crítico de calidad. El polvo esférico destaca por su tamaño de partícula uniforme, sus características superficiales lisas y su excelente fluidez. Gracias a estas ventajas, el polvo esférico se utiliza ampliamente en aplicaciones industriales de alta gama.

En comparación con los polvos irregulares, polvos esféricos Presentan claras ventajas. Su morfología regular y la menor cantidad de defectos superficiales reducen significativamente el desgaste del molde durante el procesamiento. Los polvos esféricos suelen presentar una forma más estrecha y uniforme. tamaño de partícula Distribución. Su excelente fluidez mejora la eficiencia del empaque, lo cual es especialmente beneficioso en la pulvimetalurgia, donde puede aumentar sustancialmente la densidad de las piezas conformadas. Durante la sinterización, los polvos esféricos se contraen de forma más uniforme, lo que facilita y hace más fiable el control del tamaño del grano.

Grafito esférico

La esferoidización del grafito natural se logra principalmente mediante el modelado mecánico de partículas de grafito natural para obtener morfologías esféricas o casi esféricas. Gracias a su bajo coste, la abundancia de recursos y sus adecuadas características de carga y descarga, el grafito natural ocupa una posición destacada en el mercado de materiales para ánodos. Sin embargo, su capacidad reversible relativamente baja y su baja estabilidad cíclica limitan su aplicación en baterías de iones de litio.

Estudios exhaustivos han demostrado que la conversión de grafito natural en partículas esféricas o cuasiesféricas puede mejorar significativamente su rendimiento electroquímico. El grafito natural esférico presenta una menor área superficial específica y una mayor densidad de compactación, lo que resulta en una mayor eficiencia culómbica inicial, mayor capacidad reversible y una estabilidad cíclica superior. Por ello, ahora se utiliza ampliamente como material anódico para baterías de iones de litio.

Micropolvo de silicio esférico

El micropolvo de silicio esférico exhibe una excelente morfología de partículas, alta químico Su pureza y bajo contenido de elementos radiactivos permiten reducir significativamente el coeficiente de expansión térmica de los compuestos de moldeo epóxicos y mejorar su estabilidad térmica, lo que los convierte en un relleno esencial en el encapsulado de circuitos integrados.

El micropolvo de silicio esférico se produce principalmente a través de métodos como fusión de plasma a alta temperatura, procesos de pulverización fundida, combustión con llama de gas, síntesis en fase de vapor y precipitación.

Polvos metálicos refractarios esféricos

Los metales refractarios se definen como metales con puntos de fusión superiores a 1650 °C y reservas prácticas, como el tungsteno, el titanio y el molibdeno. Estos materiales se utilizan ampliamente en la industria aeroespacial, los recubrimientos por pulverización térmica, la fabricación aditiva (impresión 3D) y las aplicaciones biomédicas.

En comparación con los polvos metálicos convencionales, los polvos metálicos esféricos ofrecen mayor esfericidad, mejor fluidez y mayor densidad aparente, lo que los hace cada vez más importantes en la ciencia de materiales avanzados. Sin embargo, la disponibilidad de polvos metálicos refractarios esféricos de alto rendimiento sigue siendo un obstáculo clave para la industria.

Los métodos de producción tradicionales suelen resultar en bajas tasas de esferoidización, una aglomeración severa y una oxidación fácil. Por el contrario, el procesamiento con plasma de radiofrecuencia mejora significativamente la fluidez del polvo, la densidad aparente, la densidad aparente y la tasa de esferoidización. En el futuro, las principales líneas de desarrollo serán la mejora del rendimiento del polvo, la reducción del impacto ambiental, la disminución de los costos del procesamiento con plasma y el fomento de la industrialización a gran escala.

Polvos esféricos de óxido metálico

Óxido de magnesio esférico

El rendimiento de las aplicaciones de los productos de óxido de magnesio está estrechamente relacionado con la morfología y el tamaño del polvo crudo. Entre las diversas formas de partículas, las esféricas de MgO presentan una morfología regular, alta uniformidad, una superficie específica relativamente grande y una excelente esfericidad. Estas características mejoran significativamente la adsorción, la conductividad térmica y el rendimiento catalítico.

En materiales de gestión térmica, el óxido de magnesio esférico proporciona una mayor densidad de empaquetamiento. Al combinarse con PVC, permite obtener materiales con mayor conductividad térmica.

Alúmina esférica

La alúmina es un material químico de alto rendimiento. Se puede preparar mediante diversos métodos, como molienda de bolas, procesamiento por plasma, hidrólisis, síntesis sol-gel, precipitación y técnicas hidrotermales. Estos métodos producen polvos de alúmina con diferentes morfologías, como varillas, tubulares, laminares, fibrosas, fusiformes y esféricas.

Entre estos, los polvos de alúmina esférica destacan por su morfología única. Ofrecen excelente fluidez, alta superficie específica y alta densidad aparente. Como resultado, la alúmina esférica ofrece un rendimiento excepcional en las industrias electrónica, de procesamiento químico y de defensa. Entre sus principales ventajas se incluyen la resistencia a la corrosión, la estabilidad a altas temperaturas, la resistencia a ácidos y álcalis, la resistencia al desgaste, la resistencia a la oxidación, la alta dureza y la fácil dispersión.

Tecnologías de molienda y conformación para la preparación de polvos esféricos

La producción de polvos esféricos no se basa únicamente en métodos químicos o de fusión a alta temperatura. A escala industrial, las rutas de preparación física basadas en la molienda mecánica, el conformado y la clasificación se han generalizado gracias a su operación continua, costos controlables y amplia aplicabilidad. Estos métodos son especialmente adecuados para micropolvos esféricos de grafito, alúmina esférica y silicio esférico.

Durante la molienda, las partículas experimentan un intenso esfuerzo cortante, colisión y fricción bajo la rotación a alta velocidad o un flujo de aire de alta velocidad. Los bordes afilados se eliminan gradualmente y las partículas con forma de escamas, agujas o irregulares adquieren formas equiaxiales. Mediante un control preciso de la energía aplicada, el tiempo de residencia y el tamaño de corte de clasificación, es posible lograr un moldeado sin sobremolienda, clave para una producción exitosa de polvo esférico.

Los equipos de esferoidización comunes incluyen:

- Molinos clasificadores de aire (ACM): Molienda y clasificación integradas, ideales para materiales que requieren alta esfericidad y distribución ajustada del tamaño de partícula, como grafito esférico y alúmina.

- Sistemas de molino de bolas + clasificador de aire: Conformación suave mediante acción de bajo impacto y alto cizallamiento, adecuada para producción continua a gran escala

- Molinos de chorro opuestos / Molinos de chorro plano: Mecanismo de automolienda partícula-partícula con baja contaminación, ideal para polvos de alta pureza

- Modificadores de forma: Equipo de posprocesamiento dedicado para mejorar la tasa de esferoidización, la densidad compactada y la fluidez.

Mediante la combinación sinérgica de molienda, clasificación de precisión y modificación de la superficie, los polvos esféricos pueden alcanzar una mayor esfericidad. La densidad compactada se mejora significativamente. El área superficial específica se reduce eficazmente. La fluidez y la dispersión también mejoran. Estas ventajas satisfacen los exigentes requisitos de las baterías de litio, el encapsulado electrónico, los materiales de gestión térmica y la fabricación aditiva.

Conclusión:

La mejora del valor de los polvos esféricos depende de la profunda integración de los equipos y la experiencia en procesos.

Del grafito esférico a la alúmina esférica, y del micropolvo de silicio a los polvos metálicos refractarios, la esfericidad no es solo un cambio de forma. Representa una mejora integral en rendimiento, potencial de aplicación y valor del producto. Esta transformación está respaldada por tecnologías fiables de rectificado y conformado, así como por una amplia experiencia en ingeniería.

Polvo épico lleva más de 20 años dedicado a la molienda, clasificación y conformación de polvos ultrafinos. Ofrecemos soluciones adaptadas a las características específicas del material. Ofrecemos sistemas de producción de polvo esférico personalizados, desde pruebas de laboratorio hasta la fabricación industrial a gran escala. Nuestros equipos de molienda de alta eficiencia y un control preciso de la clasificación garantizan mayores tasas de esferoidización. Además, ofrecen una densidad aparente superior y una consistencia estable del producto. De esta manera, los polvos pequeños realmente liberan el gran valor de los materiales avanzados.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario abajo. También puedes contactar con el servicio de atención al cliente online de Zelda si tienes alguna otra pregunta.

— Publicado por Emily Chen