Brasil posee abundante dolomita mineral recursos, cuyos productos procesados se utilizan ampliamente en recubrimientos, fabricación de papel, rellenos de plástico y caucho, así como materiales de construcción.

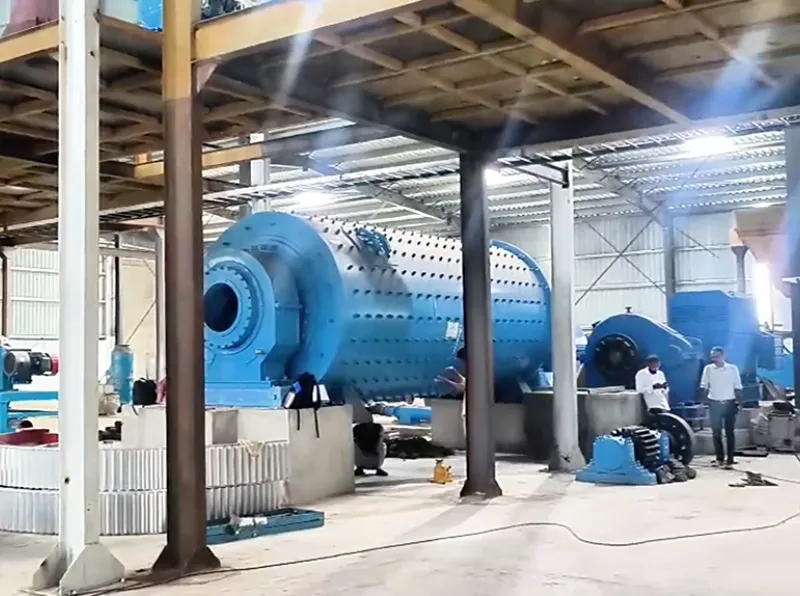

En los últimos años, la molienda ultrafina de dolomita se ha convertido en un paso clave del procesamiento para mejorar el rendimiento del relleno y el valor de la aplicación. Este cliente brasileño se compromete a producir rellenos industriales de alta calidad y tiene requisitos estrictos para... tamaño de partícula Consistencia en la distribución y funcionamiento de equipos de bajo consumo energético. Para lograr una producción a gran escala y reducir los costos de mantenimiento, el cliente introdujo el Epic Powder. molino de bolas–línea de producción de clasificadores.

Parámetros clave de procesamiento

- Material: Dolomita brasileña (dureza moderada, alta fragilidad)

- Equipo básico: Polvo épico Línea de producción de molino de bolas-clasificador

- Requerimientos del producto: D97 = 75 μm (aproximadamente 200 mallas estándar)

- Aplicaciones: Masillas industriales y morteros especiales para la construcción

Solución: Sistema de línea de producción de clasificador y molino de bolas

Para una finura de 75 μm, los equipos de trituración convencionales por sí solos no alcanzan la precisión que exige la molienda ultrafina de dolomita, mientras que los molinos vibratorios suelen consumir una cantidad excesiva de energía. El sistema de molino de bolas-clasificador de Epic Powder maximiza la eficiencia mediante un proceso de circuito cerrado que integra la molienda y la clasificación de precisión por aire.

1. Etapa de molienda: Molino de bolas personalizado

El molino de bolas está equipado con revestimientos de alto contenido de alúmina y medios de molienda cerámicos diseñados específicamente para las características de la dolomita. Esta configuración previene eficazmente la contaminación por hierro durante el procesamiento (lo que garantiza la blancura de la dolomita) y, mediante una clasificación de medios optimizada científicamente, aumenta el área de contacto entre el material y el medio, mejorando significativamente la eficiencia de molienda.

2. Etapa de clasificación: Clasificador de aire de alta precisión

Este es el paso fundamental para garantizar D97 = 75 μm. Después de la molienda, el polvo es transportado por el flujo de aire al clasificador:

- Control preciso: Ajustando la velocidad del rotor del clasificador, se interceptan con precisión las partículas mayores a 75 μm.

- Recirculación automática: Las partículas gruesas separadas se transportan automáticamente de nuevo al molino de bolas a través de un transportador de tornillo para su remolienda, formando un circuito cerrado sin desperdicio de material.

3. Recolección y eliminación de polvo

El polvo fino final se recoge mediante un ciclón, mientras que los gases de escape se filtran mediante un colector de polvo de bolsa de pulso. La concentración de emisiones está por debajo de las normas ambientales nacionales, cumpliendo plenamente con la normativa ambiental local de Brasil.

Evaluación de ventajas de rendimiento

| Indicador | Descripción del rendimiento |

|---|---|

| Calidad del producto | Distribución de tamaño de partícula muy estrecha; D97 controlado de forma estable a 75 μm con casi ninguna pérdida de blancura. |

| Eficiencia energética | En comparación con los procesos tradicionales, el consumo total de energía se reduce en aproximadamente un 20–30% mediante el control del clasificador de frecuencia variable. |

| Resistencia al desgaste | Los componentes clave están protegidos con baldosas cerámicas resistentes al desgaste, lo que amplía enormemente los intervalos de mantenimiento. |

| Automatización | Todo el sistema está controlado por PLC con inicio y parada con un solo botón, lo que minimiza las fluctuaciones de calidad causadas por la intervención manual. |