En la era del rápido crecimiento de los vehículos de nueva energía y la tecnología de almacenamiento de energía, las baterías de iones de litio, que sirven como fuente principal de energía, son cruciales para el futuro de la industria. Como la "estrella" entre los materiales catódicos, Óxido de litio, níquel, cobalto y manganeso (NCM) se ha convertido en la primera opción para vehículos eléctricos y productos electrónicos de consumo de alta gama, gracias a su alta densidad energética, su larga vida útil y sus ventajas de costo.

Materiales de óxido de litio, níquel, cobalto y manganeso (NCM): ¿Por qué es el núcleo de las baterías de iones de litio?

NCM (LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂) es un material de óxido ternario en capas con ventajas clave:

- Alta densidad energética – Al ajustar la proporción de níquel (Ni), cobalto (Co) y manganeso (Mn) (por ejemplo, NCM523, NCM622, NCM811), se puede controlar con precisión la capacidad y la estabilidad del material.

- Optimización de costos – El manganeso es abundante y reduce el uso de cobalto, disminuyendo efectivamente los costos del material.

- Equilibrio de seguridad – El manganeso mejora la estabilidad térmica, reduciendo los riesgos de seguridad en condiciones de sobrecarga o alta temperatura.

Aplicaciones: Vehículos eléctricos, electrónica 3C, sistemas de almacenamiento de energía para el hogar y más.

Proceso completo de síntesis de NCM: transformación de átomos a electrodos

Preparación de la materia prima: la precisión es clave

- Sales metálicas: Sulfatos, nitratos o cloruros de Ni, Co, Mn (pureza de grado industrial ≥99%).

- Fuentes de litio: Hidróxido de litio (LiOH·H₂O) o carbonato de litio (Li₂CO₃) con estricta tamaño de partícula y control de impurezas.

- Disolventes y aditivos: Agua desionizada, solución de amoniaco (ajuste de pH) y surfactantes (para evitar aglomeración).

Punto clave: La relación molar de las materias primas impacta directamente en el resultado final. químico estequiometría y debe verificarse con ICP-OES o instrumentos similares.

Coprecipitación: creación de un precursor a escala nanométrica

Pasos:

- Prepare una solución de sal mixta: Disuelva las sales de Ni, Co, Mn en las proporciones requeridas.

- Precipitación del reactor: Bajo protección de nitrógeno, alimentar la solución salina y la mezcla de NaOH/amoníaco a un reactor. Controlar el pH (10-12), la temperatura (50-60 °C) y la velocidad de agitación para producir el coprecipitado esférico de hidróxido NiₓCoᵧMn₁₋ₓ₋ᵧ(OH)₂.

- Lavado y secado: Lavar abundantemente con agua desionizada y luego secar a 120°C.

Desafíos técnicos:

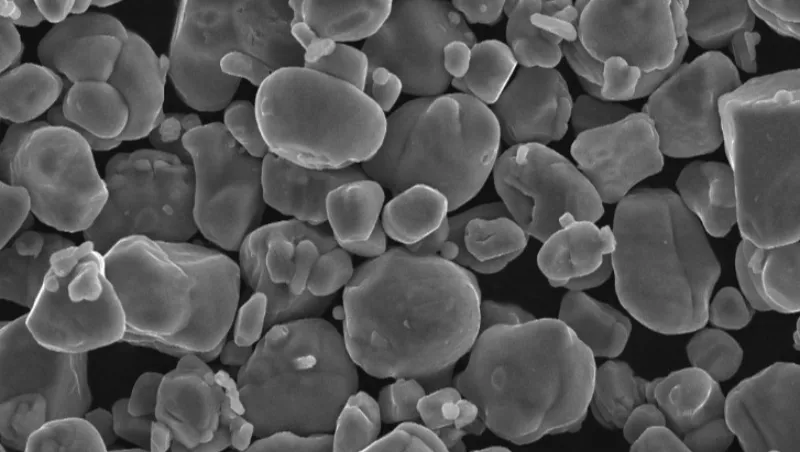

- Control de la distribución del tamaño de partículas (D50: 5–15 μm).

- Optimización de la esfericidad (afecta revestimiento uniformidad en pasos posteriores).

Reacción de estado sólido a alta temperatura: litiación y cristalización

Pasos:

- Mezcla y molienda: Combine el precursor y la fuente de litio en una proporción estequiométrica, agregue fundente (por ejemplo, LiF), molino de bolas hasta <1 μm.

- Pre-sinterización: Calentar en una atmósfera de oxígeno a 500–600 °C durante 4–8 horas para eliminar el agua y los compuestos orgánicos.

- Sinterización a alta temperatura: Aumentar la temperatura hasta 750–1000 °C en etapas y mantenerla durante 10 a 20 horas para la litiación y la formación de una estructura en capas.

- Molienda y tamizado: Usar fresado por chorro Para alcanzar D50 = 3–8 μm, tamizar para eliminar partículas de gran tamaño.

Comparación de procesos:

- Método tradicional de estado sólido: Bajo costo, tamaño de partícula desigual.

- Método Sol-Gel: Tamaño de partícula uniforme, proceso complejo, alto costo.

Modificación de la superficie: “Tecnología negra” para una vida útil más larga

- Tecnología de recubrimiento: Utilice métodos ALD (deposición de capa atómica) o químicos húmedos para recubrir Al₂O₃, ZrO₂, etc., para evitar la corrosión del electrolito.

- Modificación del dopaje: Introducir Al, Mg y otros elementos para estabilizar la estructura cristalina y reducir las transiciones de fase.

Resultados de rendimiento: Los materiales NCM recubiertos pueden mantener la retención de capacidad por encima de 90% después de 500 ciclos a 45 °C (en comparación con 80% sin recubrimiento).

Tendencias futuras

NCM de alto contenido de níquel: Pasando del NCM811 al NCM9½½, elevando la densidad energética por encima de los 300 Wh/kg.

NCM monocristalino: Control de las condiciones de sinterización para producir NCM monocristalino, reduciendo la fractura de partículas y las reacciones secundarias.

Materiales sin cobalto: Desarrollo de materiales basados en manganeso ricos en litio (LMR) para eliminar la dependencia del cobalto.

Polvo épico

Con más de 20 años de experiencia en molienda y clasificación ultrafina, Epic Powder ofrece equipos avanzados de molienda, clasificación y modificación de superficies diseñados específicamente para la producción de óxido de litio, níquel, cobalto y manganeso (NCM) como material catódico. Desde la molienda precisa de precursores hasta el moldeado controlado de partículas, Epic Powder garantiza una distribución uniforme del tamaño de partícula, propiedades superficiales optimizadas y un rendimiento electroquímico superior, lo que ayuda a los fabricantes de baterías a lograr una mayor densidad energética, una mayor vida útil y una mayor eficiencia de producción.