Polvos superfinos se refiere a materiales con tamaños de partículas de micras a nanómetros. En mineral procesamiento, polvo ultrafino significa 100% tamaño de partícula Menos de 30 μm. Los nanomateriales presentan propiedades únicas, como el efecto de tamaño y el efecto túnel cuántico macroscópico. Estas propiedades hacen que los nanomateriales se utilicen ampliamente en diversos campos. Sin embargo, los nanomateriales tienen grandes áreas superficiales específicas y una alta actividad. Son muy inestables y se aglomeran fácilmente, perdiendo sus propiedades originales. La aglomeración reduce el valor del material y limita su rendimiento. También dificulta su preparación y almacenamiento. Por lo tanto, la aglomeración constituye un desafío técnico clave en el desarrollo de nanomateriales.

Aglomeración de polvos superfinos

La aglomeración de polvos superfinos implica la unión de partículas primarias en grupos más grandes. Esto ocurre durante los procesos de preparación, separación, manipulación y almacenamiento. Actualmente, se reconocen tres causas principales de la aglomeración de polvos ultrafinos. En primer lugar, las fuerzas intermoleculares causan la aglomeración de polvos ultrafinos. En segundo lugar, las fuerzas electrostáticas entre partículas provocan la aglomeración. En tercer lugar, las partículas se unen al estar suspendidas en el aire.

Las fuerzas intermoleculares provocan la aglomeración de polvos superfinos.

Cuando los materiales minerales son ultrafinos, las distancias entre las partículas se acortan extremadamente. Las fuerzas de Van der Waals superan con creces la propia gravedad de la partícula. Por lo tanto, las partículas ultrafinas tienden a atraerse y aglomerarse. Los enlaces de hidrógeno y los puentes de humedad adsorbidos en las superficies de las partículas también causan adhesión. Otros químico Los efectos de enlace promueven aún más la agregación de partículas.

Las fuerzas electrostáticas entre partículas provocan aglomeración.

Durante el procesamiento ultrafino, los materiales minerales adquieren cargas por impacto y fricción. Las partículas ultrafinas recién formadas acumulan grandes cantidades de cargas positivas o negativas. Algunas protuberancias superficiales presentan cargas positivas, mientras que otras presentan cargas negativas. Estas partículas cargadas son muy inestables. Para estabilizarse, se atraen entre sí y entran en contacto en puntos afilados. Esta conexión provoca la aglomeración de partículas. La fuerza electrostática es la principal fuerza impulsora de este proceso.

Enlace de partículas en el aire

Cuando la humedad relativa supera los 651 TP3T, el vapor de agua se condensa en la superficie de las partículas. Se forman puentes líquidos entre ellas, lo que favorece considerablemente la aglomeración.

Además, durante la molienda, los materiales minerales absorben grandes cantidades de energía mecánica o térmica. Por lo tanto, las nuevas partículas ultrafinas presentan una energía superficial muy alta. En este estado, las partículas son muy inestables. Para reducir la energía superficial, tienden a agregarse y a aproximarse. Esto también facilita la aglomeración de partículas.

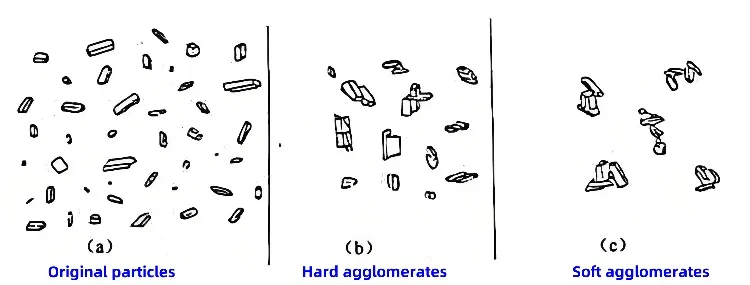

La aglomeración de nanomateriales se divide en aglomeración blanda y aglomeración dura. La aglomeración blanda se debe a fuerzas intermoleculares y fuerzas de van der Waals. Es relativamente fácil eliminar la aglomeración blanda. Existen cinco teorías que explican la formación de la aglomeración dura: la adsorción capilar, la unión de hidrógeno y la teoría de los puentes cristalinos. También existen las teorías del enlace químico y la unión por difusión atómica superficial. Sin embargo, aún no se ha establecido una explicación unificada. Actualmente, muchos estudios se centran en las tecnologías de dispersión para prevenir la aglomeración de polvos superfinos.

Dispersión de polvos superfinos

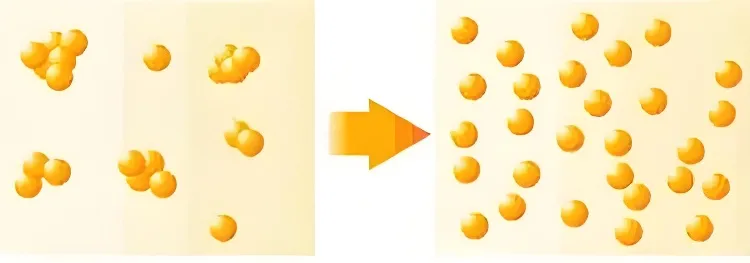

La dispersión de polvos superfinos se refiere principalmente a dos tipos de estados de dispersión.

Una es la dispersión en un medio gaseoso. La otra es la dispersión en un medio líquido.

Método de dispersión en fase líquida

Método de dispersión mecánica

La dispersión mecánica utiliza fuerzas externas de cizallamiento o impacto para dispersar las nanopartículas en un medio. Los métodos incluyen la molienda, molino de bolas, molino de pasadores, Molino de chorro de aire, y agitación mecánica.

El principal problema de la agitación mecánica es que las partículas pueden reagregarse al salir de la turbulencia. Una vez que las partículas salen del campo turbulento, el ambiente externo puede provocar que se reagrupen. Por lo tanto, el uso de agitación mecánica con dispersantes químicos suele producir mejores resultados de dispersión.

Método de dispersión química

La dispersión química es un método ampliamente utilizado para dispersar suspensiones de polvo ultrafino en la producción industrial. Mediante la adición de electrolitos inorgánicos, surfactantes y dispersantes poliméricos, se modifica la superficie del polvo.

Esto altera la interacción entre el polvo y el medio líquido, logrando la dispersión.

Los dispersantes incluyen surfactantes, electrolitos inorgánicos de moléculas pequeñas, dispersantes poliméricos y agentes de acoplamiento. Entre ellos, los dispersantes poliméricos son los más utilizados, siendo los polielectrolitos los más importantes.

método ultrasónico

El control ultrasónico coloca la suspensión industrial en un campo ultrasónico. Ajustando la frecuencia y la duración, las partículas se dispersan completamente. El ultrasonido es más eficaz para dispersar nanopartículas. La dispersión ultrasónica utiliza la cavitación para generar alta temperatura, presión, ondas de choque y microchorros. Estos reducen las fuerzas de interacción entre las nanopartículas, evitando la aglomeración y asegurando la dispersión. Sin embargo, debe evitarse la agitación ultrasónica excesiva. Con el aumento del calor y la energía mecánica, aumentan las colisiones de partículas, lo que provoca una mayor aglomeración.

Métodos de dispersión en fase gaseosa

Secado y dispersión

En aire húmedo, los puentes líquidos entre las partículas de polvo son la principal causa de aglomeración. El secado de materiales sólidos implica dos procesos básicos. Primero, se aplica calor al material para vaporizar la humedad. Segundo, el agua vaporizada se difunde a la fase gaseosa. Por lo tanto, prevenir la formación de puentes líquidos o romper los existentes es clave para garantizar la dispersión. La mayoría de los procesos de producción de polvo utilizan calentamiento y secado como pretratamiento.

Dispersión mecánica

La dispersión mecánica se refiere al uso de fuerza mecánica para separar partículas aglomeradas. La condición necesaria es que la fuerza mecánica (esfuerzo cortante y de compresión) supere la fuerza de adhesión. Normalmente, la fuerza mecánica se genera mediante discos impulsores giratorios de alta velocidad o el impacto de un chorro de aire a alta velocidad. Esto produce un fuerte movimiento turbulento del flujo de aire. Por ejemplo, Molino de chorro de aire y molino de pasadores etc.

La dispersión mecánica es relativamente fácil de lograr. Sin embargo, se trata de un método de dispersión forzada. Si bien las partículas aglomeradas pueden desintegrarse en el dispersor, sus interacciones permanecen inalteradas. Tras salir del dispersor, las partículas pueden reagregarse. Además, la dispersión mecánica puede triturar partículas frágiles. A medida que el equipo mecánico se desgasta, la eficiencia de la dispersión disminuye.

Dispersión electrostática

En partículas homogéneas, la similitud de cargas superficiales provoca repulsión electrostática. Por lo tanto, las fuerzas electrostáticas pueden utilizarse para la dispersión de partículas. La clave reside en cómo cargar completamente el grupo de partículas. Métodos como la carga por contacto y la carga por inducción permiten cargar partículas. El método más eficaz es la carga corona. Este método utiliza una descarga corona para formar una cortina de iones que carga las partículas. Las partículas reciben la misma carga de polaridad. La repulsión electrostática entre partículas cargadas las dispersa.

Conclusión

Existen muchos otros métodos para la modificación de polvos ultrafinos, que difieren considerablemente de los métodos convencionales. Sin embargo, independientemente del método, se requiere mayor investigación sobre los principios de modificación. El objetivo es encontrar nuevos métodos adecuados para diversas necesidades de modificación y la producción práctica.

Esto requiere optimizar los procesos de modificación basándonos en un profundo conocimiento de los mecanismos de modificación. Necesitamos desarrollar procesos de tratamiento "compuestos" que permitan alcanzar múltiples objetivos de modificación. Además, es necesario modificar los equipos químicos generales existentes para adaptarlos a la modificación de superficies. En conclusión, esto requiere cooperación y progreso continuo en toda la industria de los polvos, el ámbito académico y la investigación.

Polvo épico

Polvo épicoMás de 20 años de experiencia en la industria de polvos ultrafinos. Promovemos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a proporcionar productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!