Elegir el dispersante adecuado para evitar la aglomeración de polvo ultrafino requiere una consideración integral de polvo Propiedades, medio dispersante y condiciones de procesamiento. Los siguientes son principios y estrategias clave:

Seleccione el tipo de dispersante según Polvo Características

Carga superficial y adaptación de polaridad

Polvos polares (como cerámicas, óxidos): Se recomiendan dispersantes aniónicos (p. ej., poliacrilato de sodio, hexametafosfato de sodio) para evitar la aglomeración del polvo ultrafino por repulsión electrostática. Por ejemplo, el ZnO se dispersa de forma estable a pH = 5 mediante repulsión de doble capa.

Polvos no polares (como el grafeno, negro carbón): Utilice dispersantes no iónicos (p. ej., PVP, PEG) para evitar el contacto por impedimento estérico. Para materiales de alta energía superficial (p. ej., nanocarburo de silicio), combine la funcionalización in situ (p. ej., agentes de acoplamiento de silano) para mejorar la resistencia de adsorción.

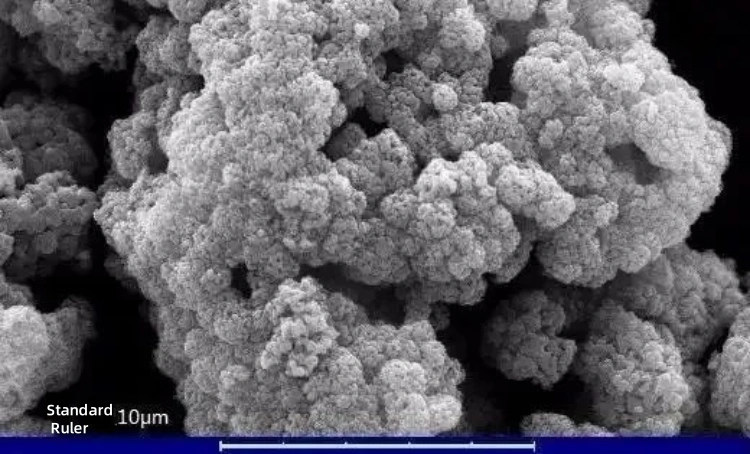

Tamaño de partícula y área de superficie específica

Nanopolvos (<100 nm): Utilice dispersantes de bajo peso molecular (por ejemplo, oleato de amonio, titanatos) para minimizar la interferencia de las capas estéricas, combinados con procesos dinámicos (por ejemplo, asistencia ultrasónica) para mantener la dispersión.

Micropolvos: Los dispersantes de alto peso molecular (por ejemplo, copolímeros en bloque) son más eficaces y forman una barrera densa a través de la adsorción de cadena larga.

Adaptación del entorno del sistema y del medio de dispersión

Sistema acuoso

Medios de alta polaridad: Se recomienda elegir carboxilatos (p. ej., dispersante DA) o fosfatos (p. ej., pirofosfato de sodio) para utilizar la repulsión electrostática de doble capa. Por ejemplo, el silicato de circonio se dispersa uniformemente utilizando un dispersante de silicato de sodio a pH = 7.

Sistemas que contienen electrolitos: Agregue dispersantes resistentes a la sal (por ejemplo, siloxanos modificados con poliéter) para evitar que la alta fuerza iónica comprima la doble capa.

Sistemas no acuosos o aceitosos

Disolventes orgánicos (por ejemplo, etanol, acetona)Utilice dispersantes de cadena hidrofóbicos (p. ej., fosfatos, oleato de sodio) para adsorber partículas mediante interacciones hidrofóbicas. Por ejemplo, el negro de humo presente en la tinta suele dispersarse con dispersantes de éter de polioxietileno.

Sistemas sensibles al pH

Ajuste el pH para optimizar la adsorción del dispersante. Por ejemplo, el óxido de aluminio se dispersa en condiciones alcalinas utilizando trietanolamina, donde sus grupos hidroxilo forman una capa hidratada estable con la superficie de la partícula.

Optimización del rendimiento y la dosificación de dispersantes

Fuerza y estabilidad de la adsorción

Seleccione dispersantes que coincidan con los grupos funcionales de la superficie del polvo (p. ej., grupos carboxilo para óxidos metálicos). Por ejemplo, el grafeno forma una adsorción estable con PVP tras injertar grupos carboxilo mediante oxidación-reducción.

Para sistemas de alta temperatura (por ejemplo, materiales refractarios), seleccione dispersantes térmicamente estables (por ejemplo, titanatos, aluminato de circonio) que mantengan la capa de adsorción intacta a 500 °C.

Control de cantidad

La dosis típica de dispersante es de 0,51 TP₃T–31 TP₃T de la masa de polvo. Los polvos ultrafinos requieren dosis mayores debido a su mayor superficie específica, pero se deben evitar cantidades excesivas, ya que pueden aumentar la viscosidad del sistema o reducir el rendimiento. Por ejemplo, usar más de 51 TP₃T de dispersante para nano-SiO₂ en resina epoxi puede reducir revestimiento fortaleza.

Combinando estrategias de sinergia

Físico-Químico Combinación: Utilice la predispersión ultrasónica (para romper aglomerados duros) combinada con la adsorción de dispersantes (para mantener la estabilidad). Por ejemplo, el micropolvo de diamante logra una mejora de 60% en la eficiencia de dispersión tras el tratamiento ultrasónico seguido de la adición de poliacrilato de sodio.

Mezcla de múltiples componentes: Mezcle dispersantes con diferentes pesos moleculares (por ejemplo, PEG 200 y PEG 4000 en una proporción de 5:1) para optimizar tamaño de partícula Distribución. Por ejemplo, el sulfato de bario ultrafino se dispersa con una mezcla de polietilenglicol para lograr una distribución estrecha.

Adaptación del escenario de aplicación y vinculación de procesos

Sistemas de dispersión seca

Utilice dispersión electrostática (p. ej., carga corona) o tecnología de lecho fluidizado. El dispersante debe tener propiedades antiestáticas. Por ejemplo, la dispersión de polvo de carbón ultrafino mejora en 40% bajo una tensión de 30-50 kV.

Sistemas de molienda húmeda y lodos

Seleccione dispersantes auxiliares de molienda (por ejemplo, poliacrilato de amonio) en función de los procesos de molienda (por ejemplo, molino de arena, molino de bolas) para reducir la viscosidad de la suspensión. Por ejemplo, la adición de dispersante 0.5% durante la molienda con bolas de aglomerante cerámico reduce el tamaño del aglomerado a 0.186 μm.

Procesos de sinterización o secado a alta temperatura

Para la liofilización o el secado por aspersión, utilice dispersantes degradables (p. ej., derivados del almidón) para reducir el impacto de los residuos. Por ejemplo, el nanoóxido de aluminio previene la aglomeración dura durante la liofilización.

Verificación y optimización

Monitoreo en tiempo real

Utilice analizadores láser de tamaño de partículas y medidores de potencial zeta para evaluar los efectos de la dispersión y ajustar los tipos y cantidades de dispersantes. Por ejemplo, la suspensión de ATO muestra la mejor dispersión a pH=11, cuando el valor absoluto del potencial zeta es máximo.

Pruebas de compatibilidad

Evaluar el impacto de los dispersantes en las propiedades del producto final, como la conductividad y la transparencia. Por ejemplo, los residuos de PVP pueden aumentar la resistividad de la suspensión conductora en 20%, lo que requiere un dispersante con bajo contenido de residuos.

Conclusión

La selección de dispersantes debe centrarse en la interacción entre el polvo, el medio y el proceso para evitar la aglomeración de polvo ultrafino. Priorice la adecuación de las propiedades de la superficie a la polaridad del sistema, optimice la estabilidad de la adsorción mediante procesos dinámicos y garantice la dispersión a largo plazo mediante la mezcla y la monitorización en tiempo real.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!