Un avanzado carbono poroso pulverizador de chorro Ofrece una molienda ultrafina con un D50 preciso inferior a 2 micras y un fresado libre de contaminación para materiales de ánodo de baterías de próxima generación.

El carbono poroso, en particular los compuestos de silicio-carbono, está redefiniendo los estándares de rendimiento de las baterías modernas de alta energía. Sin embargo, lograr tamaños de partícula ultrafinos y libres de contaminación, preservando al mismo tiempo la delicada estructura porosa, sigue siendo un reto enorme. Los molinos mecánicos tradicionales tienen dificultades para cumplir con estos requisitos. Por ello, el pulverizador de chorro, especialmente el molino de chorro de lecho fluidizado, se ha convertido en la tecnología preferida para el procesamiento de materiales de carbono porosos, frágiles y sensibles al calor.

Si trabajas en la fabricación de baterías o en I+D, comprender por qué un pulverizador de chorro de carbono poroso proporciona una eficiencia inigualable tamaño de partícula El control, la pureza y la integridad de los poros son esenciales para mantener la competitividad en 2025 y más allá. Las siguientes secciones explican cómo esta avanzada solución de molienda está redefiniendo el procesamiento de materiales de ánodo de última generación.

¿Qué es el carbón poroso y por qué es difícil de moler?

Los materiales de carbono poroso desempeñan un papel crucial en los sistemas de baterías modernos. Entre ellos se incluyen los compuestos de silicio-carbono, los carbonos a base de resina, los carbonos derivados de biomasa, los carbonos a base de carbón y los carbonos duros. Cada tipo de material contribuye a una mayor densidad energética, velocidades de carga más rápidas y una vida útil más prolongada.

Sin embargo, el carbono poroso presenta varios desafíos únicos en el proceso de molienda:

- Alta porosidad y baja densidad: La estructura es frágil y se daña fácilmente durante el pulido.

- Comportamiento frágil pero abrasivo: Las partículas se rompen rápidamente, pero también desgastan los equipos.

- Sensibilidad al calor: El exceso de calor colapsa los poros y reduce la superficie específica, lo que perjudica el rendimiento de la batería.

Las tecnologías de molienda convencionales crean varios problemas adicionales:

- contaminación por metales de los medios de molienda o revestimientos.

- acumulación de calor, lo cual altera la estructura del carbono.

- Amplia distribución del tamaño de las partículas, lo que da como resultado un rendimiento inconsistente de los electrodos.

- Colapso de poros debido a fuertes fuerzas de impacto mecánico.

En resumen, el carbón poroso requiere una molienda de precisión con una fuerza mecánica mínima, baja generación de calor y cero contaminación; condiciones que los molinos mecánicos tradicionales no pueden lograr de forma fiable. Esto sienta las bases para la tecnología avanzada de pulverización por chorro.

Explicación de la tecnología del pulverizador de chorro (molino de flujo de aire)

Los pulverizadores de chorro —también conocidos como molinos de aire— utilizan aire comprimido a alta velocidad para moler materiales sin contacto mecánico. Las configuraciones comunes incluyen:

- Molino de chorro de lecho fluidizado

- Molino de chorro espiral

- Serie de fresadoras de chorro de alta precisión QLM

Cada sistema está diseñado para una molienda ultrafina y una excelente preservación de las estructuras de carbono porosas.

Cómo funcionan los pulverizadores de chorro

Molino de chorro de lecho fluidizado:

Las partículas se encuentran suspendidas en una corriente de aire ascendente. Colisionan repetidamente dentro de la zona fluidizada, produciendo partículas ultrafinas uniformes.

Molino de chorro espiral:

El flujo de aire en espiral de alta velocidad acelera las partículas a lo largo de una trayectoria circular, provocando intensas colisiones entre partículas.

Serie QLM:

Utiliza un control preciso del flujo de aire y tecnología de clasificación avanzada para producir distribuciones de tamaño de partículas estables y estrechas, ideales para el carbono poroso de grado batería.

Componentes clave

Rueda clasificadora: Controla el tamaño de las partículas rechazando las partículas de tamaño excesivo.

Boquillas de alta presión: Introducir aire comprimido a velocidad supersónica.

Cámara de expansión: Enfría el material instantáneamente mediante la expansión del aire.

¿Por qué la generación de calor es casi nula?

El aire comprimido se expande rápidamente dentro del molino, produciendo un enfriamiento adiabático. Esto minimiza la generación de calor y protege el carbono poroso, sensible al calor, de la degradación térmica.

Diseño libre de contaminación

Los molinos de chorro eliminan todo contacto metal con metal.

Las superficies internas suelen recubrirse con cerámica para evitar la contaminación, algo fundamental para los ánodos de silicio-carbono.

Para obtener más detalles sobre la clasificación y el control de pureza, consulte la sección avanzada. molino clasificador de aire Tecnologías de carbono poroso.

¿Por qué los pulverizadores de chorro son el estándar de la industria para el carbono poroso?

Los molinos de chorro producen consistentemente valores D50 entre 0,5 y 3 μm, con una distribución de tamaño de partícula extremadamente estrecha (span < 1,5). Esta uniformidad es esencial para el rendimiento de la batería.

También ofrecen:

- Excelente control D100, que evita defectos en los electrodos y microcortocircuitos.

- Estructura de poros preservada (superficie específica BET) gracias al pulido de bajo impacto.

- Fresado en atmósfera inerte, como por ejemplo en bucles de nitrógeno, para prevenir la oxidación de materiales sensibles de silicio-carbono.

- Cero contaminación, porque no se utilizan medios de molienda.

Esta combinación de pureza, precisión e integridad de los poros convierte a los pulverizadores de chorro en el estándar de oro para el procesamiento de carbono poroso.

Datos de rendimiento reales y estudios de caso (2024–2025)

Los recientes ensayos con pulverizadores de chorro muestran resultados notables para los materiales de ánodo de las baterías:

- Ánodos de silicio-carbono:

Se logró un D50 de alrededor de 1,2 μm y un D100 por debajo de 8 μm.

→ 12% mayor retención de capacidad que el material molido con bolas. - Carbono duro derivado de biomasa:

Mantiene 95% de área superficial BET original después del fresado. - Carbono poroso a base de carbón:

Logra un control uniforme del tamaño de las partículas, esencial para el desarrollo de baterías de iones de sodio.

Estos resultados confirman que la tecnología de pulverización por chorro es la solución superior para la molienda de carbono poroso ultrafino y libre de contaminación.

Cómo elegir el pulverizador de chorro adecuado para carbón poroso

| Factores clave | Qué considerar |

|---|---|

| Escala de producción | Laboratorio (1–5 kg/h), Piloto (30–100 kg/h), Producción (500–2000 kg/h) |

| Control del tamaño de las partículas | Capacidad para ajustar con precisión la velocidad del clasificador y el flujo de aire |

| Clasificador y flujo de aire | Mayor velocidad para una PSD más precisa; el flujo de aire optimizado mejora la eficiencia |

| Revestimiento interno | Revestimientos cerámicos para mayor pureza; acero inoxidable para soluciones rentables. |

| Sistema de gas inerte | Necesario para materiales de silicio-carbono y otros materiales sensibles al oxígeno. |

La clasificación precisa y el control de la contaminación son fundamentales para el carbón poroso de grado batería.

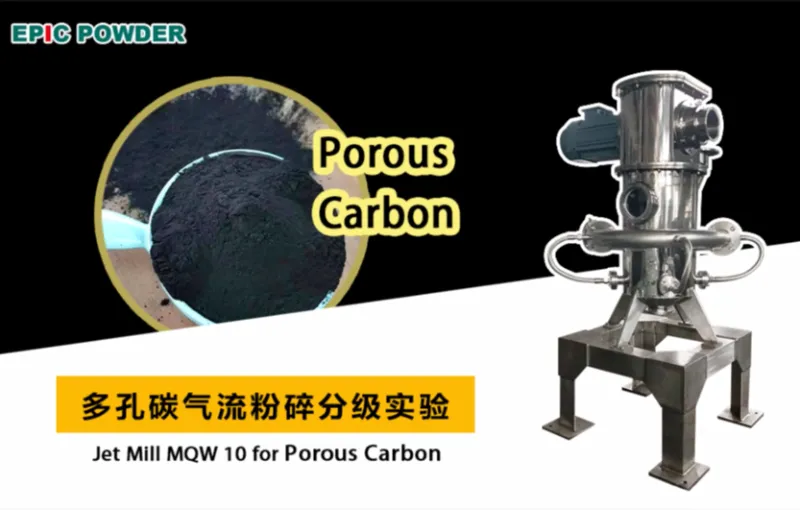

Polvo ÉPICO Maquinaria: su socio especialista

ÉPICO Maquinaria en polvo Aporta más de 15 años de experiencia en material de la batería fresado por chorro.

Su serie MQW está diseñada específicamente para compuestos de carbono poroso y silicio-carbono, proporcionando:

- Control preciso del tamaño de partículas

- Excelente preservación de la estructura de poros

- Sistemas llave en mano completos (alimentación → molienda → clasificación → protección con gas inerte)

Las instalaciones globales de EPIC y su soporte 24/7 la convierten en un socio de confianza para el procesamiento de materiales para baterías.

Preguntas frecuentes sobre pulverizadores de chorro de carbón poroso

¿Puede un molino de chorro lograr un D50 inferior a 1 micra para carbono poroso?

Sí. Los sistemas avanzados alcanzan habitualmente valores D50 submicrónicos sin dañar las estructuras porosas.

¿Cuál es la diferencia entre los molinos de chorro de lecho espiral y de lecho fluidizado?

- Molino de chorro espiral: Ideal para PSD estrechos y materiales secos delicados.

- Molino de chorro de lecho fluidizado: Ideal para moler de forma extremadamente fina y uniforme a baja temperatura.

¿Cómo se puede evitar el colapso de los poros?

- Utilizar enfriamiento adiabático

- Evite el exceso de molienda.

- Aplicar protección con gas inerte

¿Es necesario el control del oxígeno en los compuestos de silicio-carbono?

Sí.

La molienda con nitrógeno o argón inerte previene la oxidación y protege la integridad de los poros.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario abajo. También puedes contactarme. zelda Para cualquier consulta adicional, póngase en contacto con nuestro representante de atención al cliente en línea.

— Publicado por Emily Chen