El talco es único entre minerales no metálicos. Es el mineral más blando de la Tierra, con una dureza de Mohs de 1, pero su verdadero valor industrial reside en su estructura laminar y su hidrofobicidad natural. Al moler ultrafinamente el talco en polvo, no solo trituramos roca; diseñamos cuidadosamente un aditivo funcional que debe funcionar en aplicaciones de alta gama como plásticos, recubrimientos y cosméticos.

Desbloqueo del rendimiento mediante la reducción de tamaño

¿Por qué la industria demanda polvos más finos? Se trata de la superficie y la interacción. Lograr un polvo ultrafino... tamaño de partícula es fundamental para:

- Dispersabilidad: Las partículas más finas se integran más suavemente en las matrices de polímeros (como PP o ABS), evitando puntos débiles en el material final.

- Retención de blancura: Una molienda adecuada mejora el brillo del polvo, algo innegociable para las industrias del papel y la cosmética.

- Efectos de refuerzo: En los plásticos, el objetivo es aumentar la rigidez y la resistencia térmica. Esto depende en gran medida de la relación de aspecto de la partícula.

Los riesgos de un procesamiento deficiente

Moler talco requiere un equilibrio delicado. Si el proceso es demasiado agresivo o carece de precisión, se enfrentan a dos problemas importantes que afectan negativamente la rentabilidad:

- Daños estructurales: Si se destruye la estructura laminar durante el fresado, se pierde la capacidad de refuerzo. El talco se convierte en un relleno barato en lugar de un potenciador del rendimiento.

- Aglomeración: A medida que las partículas se hacen más pequeñas, la energía superficial aumenta, lo que provoca su aglutinación. Sin la tecnología adecuada, se obtienen lotes inconsistentes que no superan el control de calidad.

Proceso de molienda ultrafina de talco en polvo: descripción paso a paso

En EPIC POWDER, nos acercamos al talco línea de producción de polvo Como un sistema totalmente integrado, en lugar de una simple máquina independiente. El proceso desde el mineral en bruto hasta el polvo de alta calidad requiere un control estricto en cada etapa para garantizar que el producto final cumpla con las exigentes especificaciones de las industrias modernas.

Del mineral crudo al polvo grueso

El proceso comienza con la selección del mineral crudo y el prechancado. Dado que la molienda en seco se basa en la fricción y el impacto, el material de alimentación generalmente requiere un contenido de agua inferior a 4% para evitar obstrucciones y garantizar la eficiencia. Utilizamos trituradoras estándar para triturar las rocas de talco grandes a un tamaño de alimentación manejable antes de transportarlas mediante elevadores de cangilones a la unidad de molienda principal. Esta transición del triturado grueso a la molienda ultrafina de talco es crucial para mantener una velocidad de alimentación constante.

Fresado y clasificación de precisión

Una vez dentro del molino, ya sea un molino de chorro o un molino clasificador de aireEl material se somete a una intensa reducción. La clave para obtener un resultado de alta calidad reside en nuestras precisas técnicas de clasificación.

- Molienda: El material se pulveriza hasta obtener la finura deseada.

- Clasificación: Un sistema integrado clasificador de aire Gira a altas velocidades para separar las partículas según el peso y el tamaño.

- Reciclaje: Las partículas que no cumplen con el tamaño de partícula de talco D97 objetivo se rechazan automáticamente y se envían de regreso a la zona de molienda para su posterior procesamiento.

Este sistema de circuito cerrado garantiza que logremos una finura de malla de talco constante, capaz de alcanzar 2500 mallas (5 μm) o más finas sin moler demasiado el material.

Recolección y modificación de superficies

Tras pasar por el clasificador, el polvo fino se recoge mediante separadores ciclónicos y colectores de polvo pulsados, lo que garantiza un entorno libre de polvo. Para aplicaciones en pigmentos, tintes e impresión Para plásticos, a menudo integramos la modificación de la superficie del polvo de talco directamente en la línea. Utilizamos equipos como molinos de púas o molinos de tres rodillos. revestimiento máquinas, modificamos la superficie de las partículas para mejorar la dispersabilidad y la compatibilidad con matrices poliméricas.

Flujo de proceso típico:

- Aplastante: Reducción de mineral crudo.

- Alimentación: El ascensor transporta el material al silo.

- Molienda: El molino principal pulveriza el talco.

- Clasificación: Separación de partículas finas y gruesas.

- Recopilación: Se recoge el producto terminado y se filtra el aire.

- Embalaje: Embolsado automatizado para envío.

Tecnologías de equipos clave para la molienda de polvo de talco ultrafino

Seleccionar la maquinaria adecuada es el paso más crítico en la molienda ultrafina de talco. En EPIC, no creemos en un enfoque universal. Configuramos la línea de producción según sus requisitos específicos de finura, pureza y capacidad. Esta es la tecnología clave que utilizamos para ofrecer resultados consistentes:

- Molinos de chorro de lecho fluidizado: Cuando la pureza es la máxima prioridad, el molino de chorro de talco es el estándar de la industria. Estos sistemas se basan en un flujo de aire de alta velocidad en lugar de impacto mecánico, lo que significa un desgaste mínimo y cero contaminación metálica. Esto es esencial para producir talco de alta blancura y grado cosmético, donde la calidad es inquebrantable.

- Molinos clasificadores de aire (ACM): Para lograr un equilibrio entre eficiencia y costo operativo, un molino clasificador de aire El talco es altamente efectivo. Estos molinos de impacto mecánicos utilizan turboclasificadores integrados para controlar con precisión el tamaño de las partículas, que suelen abarcar un rango de mallas de 800 a 3000. Son equipos versátiles para aplicaciones industriales.

- Molino de bolas y líneas de clasificación: Cuando necesita un alto rendimiento para llenadoras industriales a gran escala, implementamos sistemas de molino de bolas integrados con clasificadores de aire. Estas líneas están diseñadas para un funcionamiento continuo y de alta exigencia. Nuestra experiencia con Sitios de producción de clasificación de molinos de bolas demuestra que esta configuración ofrece la salida más estable para la producción en masa.

- Operación a baja temperatura: Preservar las propiedades naturales del talco es vital. El calor excesivo durante la molienda puede destruir su estructura laminar. Nuestros equipos están diseñados con un flujo de aire optimizado para mantener bajas temperaturas internas, lo que garantiza que el polvo conserve su capacidad de refuerzo para plásticos y recubrimientos.

Requisitos técnicos críticos en la molienda ultrafina de polvo de talco

Lograr una calidad superior en la molienda ultrafina de talco requiere un estricto cumplimiento de los estándares técnicos. No solo reducimos el tamaño, sino que diseñamos la partícula para que se adapte a aplicaciones industriales específicas. Ya sea para cosméticos o rellenos poliméricos, el proceso debe cumplir rigurosos estándares de consistencia y pureza.

Control de precisión del tamaño de partículas

El factor más crítico es lograr una distribución estrecha del tamaño de partícula (PSD). Las partículas uniformes garantizan una mejor dispersión en pinturas y plásticos. Nos centramos en un control preciso de D97 y D99, garantizando que el 97% o 99% del polvo sea más fino que el tamaño micrométrico objetivo (p. ej., 10 μm o 5 μm). Esta precisión de corte superior evita que las partículas de gran tamaño dañen el acabado superficial de los productos finales. Nuestro avanzado... Molino clasificador de aire MJW-W Está diseñado específicamente para mantener esta consistencia mientras se manejan altos rendimientos.

Preservación de la pureza y la estructura

- Control de la contaminación: Para conservar la blancura natural del talco y sus propiedades de aislamiento eléctrico, debemos evitar la contaminación por hierro. Utilizamos revestimientos de cerámica o poliuretano en la cámara de molienda y los sistemas de tuberías para garantizar una molienda de talco de alta pureza.

- Estructura lamelar: El talco es apreciado por su forma laminar. Un fresado agresivo puede destruir esta estructura. Nuestro proceso está optimizado para delaminar en lugar de fragmentar, preservando así la estructura laminar/laminar esencial para un refuerzo eficaz del polímero.

Eficiencia y automatización

La producción moderna exige eficiencia energética y optimización del rendimiento. Integramos automatización PLC para monitorizar la presión, la temperatura y los caudales de alimentación del sistema en tiempo real. Esto garantiza un funcionamiento continuo y sin polvo que reduce los costes de mano de obra y garantiza la estabilidad entre lotes.

Puntos de referencia técnicos clave para el procesamiento del talco

| Requisito técnico | Beneficio objetivo |

|---|---|

| PSD estrecho | Mejora la fluidez y dispersión en la matriz. |

| Control D97/D99 | Eliminación de partículas de gran tamaño para acabados suaves |

| Revestimientos de cerámica/PU | Alta blancura y cero contaminación metálica. |

| Molienda a baja temperatura | Previene la degradación y aglomeración del material. |

| Integración de PLC | Producción estable y automatizada con menor consumo de energía |

Soluciones EPIC POWDR para la molienda ultrafina de polvos de talco

En EPIC POWDR, diseñamos líneas de procesamiento especializadas, adaptadas específicamente a las propiedades físicas únicas del talco. Nuestras soluciones para la molienda ultrafina de talco se basan en una robusta línea de molinos de chorro de lecho fluidizado y molinos clasificadores de aire (ACM), diseñados para ofrecer alta pureza y una morfología de partículas consistente. Ya sea que necesite un molino de chorro de talco independiente para productos cosméticos premium o un molino clasificador de aire de alta capacidad para rellenos industriales de talco, configuramos el sistema para que se ajuste exactamente a sus especificaciones.

Para proteger la blancura y pureza de su material, utilizamos molinos de chorro con revestimiento cerámico. Esto garantiza cero contaminación metálica durante el proceso de molienda, lo cual es fundamental para aplicaciones de alta gama. Al igual que nuestros La tecnología de molino de chorro permite obtener carbono duro ultrafino En la producción para la industria de las baterías, aplicamos ese mismo nivel de ingeniería de precisión para optimizar su procesamiento de talco.

Capacidades clave de nuestros sistemas:

- Finura personalizable: Logramos tamaños de partículas precisos con la capacidad de moler hasta un tamaño de partícula de talco D97 de 2 μm.

- Alta precisión de clasificación: Nuestros clasificadores integrados garantizan una distribución estrecha del tamaño de partículas (PSD), controlando estrictamente el corte superior para evitar partículas gruesas.

- Soporte llave en mano: Ofrecemos líneas completas de producción de talco en polvo, ofreciendo todo, desde pruebas de materia prima y pruebas piloto hasta instalación industrial completa.

- Escalabilidad: Nuestros diseños le permiten escalar sin problemas desde la producción piloto de lotes pequeños hasta operaciones industriales continuas a gran escala.

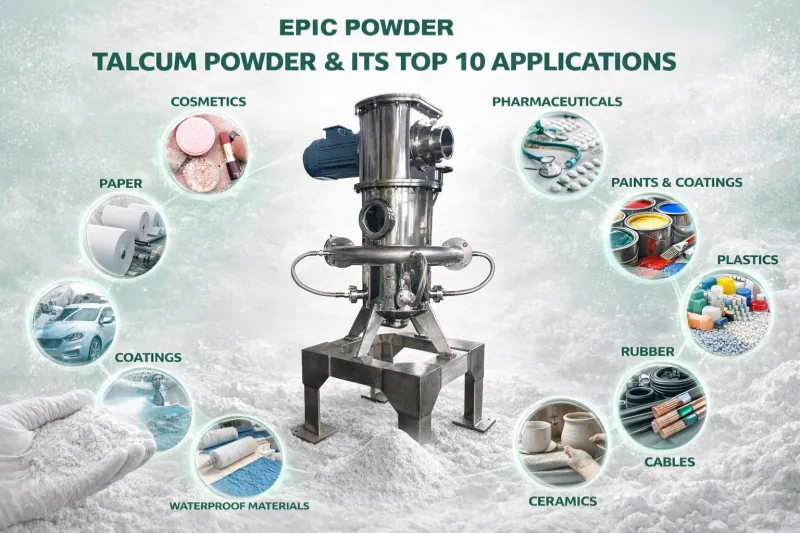

Aplicaciones del polvo de talco ultrafino por rango de finura

El valor del talco aumenta significativamente a medida que disminuye el tamaño de partícula. Según nuestra experiencia en proyectos de procesamiento globales, la molienda ultrafina precisa del talco permite a los fabricantes adaptar el polvo a usos específicos de alto valor. Diversas industrias exigen un estricto cumplimiento de la finura de la malla del talco para garantizar el rendimiento esperado del producto final.

Puedes explorar nuestra diversa aplicaciones de materiales industriales para ver cómo los diferentes niveles de finura impactan el rendimiento en varios sectores.

Desglose por tamaño de malla

- Malla 800–1250 (rellenos generales): Esta gama es el estándar para la industria papelera, pinturas arquitectónicas y plásticos de gama media. Ofrece propiedades de relleno rentables, mejora la rigidez y actúa como agente de control de paso sin requerir una micronización extrema.

- Malla 1250–2500 (alto rendimiento): Aquí es donde el control preciso del tamaño de partícula del talco D97 se vuelve crucial. Observamos una gran demanda de esta finura en plásticos de ingeniería (como parachoques de automóviles) y recubrimientos industriales. Las partículas más finas ofrecen una mejor resistencia al impacto y acabados superficiales más lisos.

- Malla 2500–5000 (calidad premium): Este es el nivel superior del proceso de talco micronizado. Es esencial para cosméticos, productos farmacéuticos y compuestos avanzados de alta gama, donde una textura sedosa y un refuerzo submicrónico son indispensables.

Beneficios en el mundo real

Lograr estos rangos específicos no se trata solo de alcanzar un valor, sino también de rendimiento. Un molido adecuado mejora las propiedades mecánicas del producto final, como la resistencia a la tracción y la resistencia a la perforación en polímeros. Además, un molido de alta calidad preserva la blancura del talco, lo que añade valor a los recubrimientos y aplicaciones cosméticas, a la vez que reduce la necesidad de pigmentos costosos.

Estudios de caso: Éxito en la molienda ultrafina de polvo de talco

En EPIC Powder, medimos el éxito por el rendimiento del producto final. Nuestros proyectos globales demuestran cómo nuestros sistemas de molienda ultrafina de talco ofrecen una calidad constante para los mercados de alta gama, solucionando cuellos de botella de producción reales en más de 50 países.

Talco de grado polimérico de alto rendimiento

Uno de nuestros proyectos más destacados involucró una línea de producción completa de talco de grado polimérico. El cliente requería una finura constante de malla 2500 para garantizar que el relleno mejorara la integridad estructural del plástico, en lugar de comprometerla. Mediante la implementación de nuestros equipos especializados... Molino clasificador de aire MJW-L, Conseguimos una producción continua de 400 kg/h.

Los resultados fueron más allá del simple cumplimiento del requisito de tamaño de partícula D97. Gracias a que nuestro sistema integra la molienda con una clasificación precisa y la modificación de la superficie, el cliente reportó mejoras significativas en el producto final:

- Resistencia a la tracción: Aumentado en 36,7%.

- Resistencia a la perforación: Mejorado en 40.5%.

- Estabilidad: La distribución uniforme de partículas evitó la aglomeración en la matriz de polímero.

Pureza y blancura de grado cosmético

Para los clientes que se dirigen a la industria cosmética, la pureza es innegociable. Nuestra molino de chorro de lecho fluidizado Las soluciones de talco están diseñadas para mantener una alta blancura eliminando la contaminación metálica durante el proceso de molienda. Diseñamos con éxito una solución que preserva la delicada estructura laminar del talco, a la vez que alcanza estrictos objetivos submicrónicos. Este enfoque garantiza la textura sedosa necesaria para productos de maquillaje de alta calidad, a la vez que maximiza la eficiencia energética en comparación con los métodos de molienda tradicionales.

Métricas clave del proyecto:

- Finura: Capacidad de producción constante por debajo de 5 μm (malla 2500).

- Capacidad: Producción estable probada de 400 kg/h para calidades ultrafinas de alto valor.

- Calidad: Retención superior de blancura y estructura de la placa.

Cómo seleccionar el equipo de molienda ultrafina adecuado

Seleccionar el sistema óptimo de molienda ultrafina de talco requiere un equilibrio entre las especificaciones técnicas y la realidad económica. Guiamos a nuestros socios a través de una evaluación detallada para garantizar que la línea de producción satisfaga las demandas específicas del mercado, desde rellenos industriales de alta resistencia hasta productos cosméticos delicados.

Evaluación de las necesidades de finura y capacidad

El tamaño de partícula objetivo es el factor principal para la selección del equipo.

- Finura de alta gama (D97 < 5 μm): Para aplicaciones que requieren una precisión ultraalta, como extensores de pintura premium o cosméticos, los molinos de chorro de lecho fluidizado son la opción estándar. Proporcionan la energía necesaria para descomponer partículas a niveles submicrónicos sin depender exclusivamente del impacto mecánico.

- Alto rendimiento (D97 10–45 μm): Si se centra en el volumen de papel o plásticos en general, un molino clasificador de aire o un molino de bolas con sistema clasificador suele ser más eficiente energéticamente. Estas configuraciones ofrecen una alta capacidad a la vez que mantienen una finura de malla de talco constante.

Evaluación de la pureza y el presupuesto

Los requisitos de pureza influyen directamente en el material de construcción y en el coste total del proyecto.

- Control de la contaminación: Para industrias donde la blancura y la pureza son cruciales, como la farmacéutica y los plásticos de alta calidad, equipamos las máquinas con revestimientos de cerámica o poliuretano. Esto evita la contaminación por hierro que puede degradar la blancura natural del talco.

- Presupuesto vs. Rendimiento: Si bien los molinos de acero al carbono estándar tienen un costo inicial menor, no son adecuados para minerales blancos de alto valor. Invertir en revestimientos resistentes al desgaste protege la estructura laminar del talco y garantiza un mayor valor de mercado para el polvo final.

El papel de la modificación y prueba de superficies

Para muchas aplicaciones modernas, el pulido es solo la mitad del camino. Si el producto final se utiliza como relleno de refuerzo en plásticos o caucho, la integración de un molino de pasadores La modificación de la superficie es esencial para mejorar la compatibilidad con la matriz polimérica. Finalmente, recomendamos encarecidamente realizar experimentos industriales 1:1 con su mineral en bruto específico. Las pruebas en nuestras instalaciones validan los datos comparativos del equipo de molienda de talco, lo que garantiza que la solución configurada ofrezca la densidad de polvo (PSD) y el rendimiento exactos prometidos antes de la implementación a gran escala.

Preguntas frecuentes sobre la molienda de talco

¿Cuál es el mejor molino para polvo de talco ultrafino?

El mejor molino depende completamente de la finura deseada y la aplicación. Para aplicaciones de alta gama que requieren una finura extrema (D97 < 10 μm) y alta pureza, recomendamos un molino de chorro de lecho fluidizado. Este equipo utiliza un flujo de aire de alta velocidad para moler las partículas, garantizando así la ausencia de acumulación de calor y una contaminación mínima.

Para la producción en masa de talco de relleno (malla 325-1250), un molino clasificador de aire (ACM) o un molino de bolas con clasificador de aire resulta más rentable. Estos sistemas ofrecen un mayor rendimiento y mantienen una distribución granulométrica uniforme.

¿Cómo se conserva la estructura laminar del talco durante la molienda?

Preservar la estructura laminar es fundamental para el talco utilizado en plásticos de refuerzo. El pulido excesivo destruye estas placas, reduciendo así sus propiedades de refuerzo. Utilizamos tecnologías avanzadas de clasificación para eliminar las partículas finas inmediatamente después de alcanzar el tamaño deseado, evitando impactos innecesarios.

Nuestro fresado por chorro Las soluciones se basan en colisiones entre partículas en lugar de impactos metálicos, que son más suaves con la estructura del material. Puede observar principios similares de control preciso de partículas en nuestros proyectos relacionados con Desaglomeración fina y clasificación con molino de chorro espiral, donde mantener la integridad de las partículas es primordial.

¿Cuál es la diferencia entre D97 y el tamaño de malla en el procesamiento del talco?

El tamaño de malla se refiere al número de aberturas en un tamiz por pulgada lineal, lo cual es útil para polvos gruesos, pero resulta impreciso para polvos ultrafinos. D97 es un valor estadístico que indica que el 97% de las partículas son menores que un diámetro específico (medido en micras).

En el rectificado ultrafino, D97 es el estándar de la industria en precisión.

- Malla 1250: Aprox. D97 = 10 μm

- Malla 2500: Aprox. D97 = 5 μm

- Malla 5000: Aprox. D97 = 2,5 μm

¿Cómo maneja EPIC POWDER el control de la contaminación en grados cosméticos?

Para los grados cosméticos y farmacéuticos, la pureza es fundamental. Eliminamos la contaminación por hierro equipando nuestros molinos con revestimientos cerámicos (como alúmina o zirconio) o de poliuretano. Esto garantiza la blancura y químico La pureza del talco se ve comprometida durante el proceso de molienda de alta energía. Además, nuestros sistemas funcionan bajo presión negativa para garantizar un entorno limpio y sin polvo.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen