Análisis conceptual del molino de chorro de lecho fluidizado frente al molino de chorro de disco

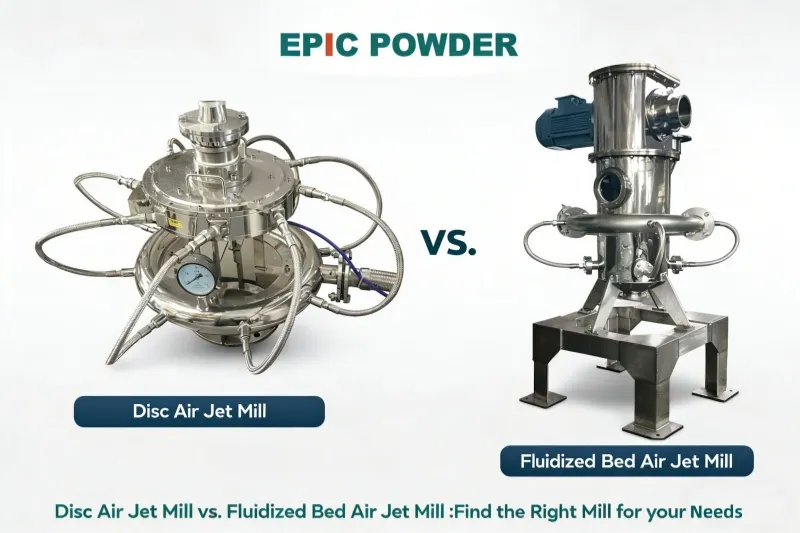

En el ámbito del procesamiento de polvos ultrafinos, fresado por chorro Se considera una tecnología fundamental. Se utiliza ampliamente para lograr tamaños de partículas en el rango micrométrico y submicrométrico. Entre las diversas configuraciones, el lecho fluidizado de aire... Molino de chorro y el molino de chorro de aire de disco (también conocido comúnmente como molino de chorro plano o Molino de chorro en espiral) son dos de los sistemas más prevalentes y tecnológicamente distintos. El tema de Molino de chorro de lecho fluidizado Por lo tanto, el molino de disco se ha vuelto fundamental para la selección de equipos y la optimización de procesos en los sistemas modernos. Ingeniería de polvos. Para realizar una comparación exhaustiva del rendimiento es necesario comprender primero sus principios fundamentales y filosofías de diseño.

Molino de chorro de aire de lecho fluidizado:

Este sistema se caracteriza por el uso de chorros de aire de alta velocidad para crear un lecho fluidizado de partículas de material dentro de la cámara de molienda. El principio básico consiste en múltiples boquillas, normalmente tres o cuatro. Estas boquillas están dispuestas alrededor del perímetro de la cámara de molienda e inyectan aire filtrado, seco y comprimido a velocidades supersónicas.

Estos chorros opuestos se intersecan en un punto central dentro de la cámara. Las partículas del material se aceleran rápidamente, lo que produce violentas colisiones entre partículas. La energía cinética de estas colisiones logra la trituración. Un componente integrado clave es una rueda clasificadora de turbina horizontal de alta velocidad, ubicada sobre la zona de molienda. El material molido asciende por la corriente de aire hasta este clasificador, donde la fuerza centrífuga separa las partículas gruesas (que regresan a la zona de molienda) de las partículas finas que cumplen con la especificación de tamaño y pasan al sistema de recolección. Este diseño opera inherentemente bajo presión negativa, lo que garantiza un proceso limpio y sin polvo.

Molino de chorro de aire de disco (molino de chorro plano/en espiral):

Este molino funciona con un principio mecánico diferente. En este caso, la cámara de molienda suele ser un espacio cilíndrico plano. Se introduce aire comprimido a través de varias boquillas instaladas tangencialmente a la pared de la cámara. El material se introduce en esta cámara y es arrastrado por el vórtice de aire en espiral de alta velocidad. El principal mecanismo de molienda es el impacto y la atrición causados por las partículas que chocan con la pared interior o el revestimiento de la cámara y entre sí dentro del flujo en espiral. La clasificación suele realizarse mediante un mecanismo centrífugo interno o mediante el propio flujo en espiral, donde las partículas más gruesas son forzadas a la periferia mientras que las más finas se desplazan hacia el centro para su extracción. Tradicionalmente, estos molinos suelen funcionar bajo presión positiva, aunque los diseños modernos pueden incorporar sistemas de escape.

La diferencia fundamental entre estas dos tecnologías radica en su acción de molienda primaria.

- Molino de lecho fluidizado: Este sistema se basa en la colisión entre partículas (autoatrición). El proceso ocurre dentro de una zona controlada donde se intersecan los chorros acelerados.

- Molino de discos: En cambio, este diseño se basa más en la colisión entre partículas y paredes. La molienda se produce dentro de un vórtice de aire centrífugo de alta velocidad.

Esta diferencia fundamental en la mecánica genera una cascada de variaciones en el rendimiento. En concreto, afecta la tasa de desgaste, el riesgo de contaminación y la eficiencia energética. También determina el control de la forma de las partículas y las características operativas generales. Estos factores, en conjunto, constituyen la base para una comparación detallada del rendimiento.

Dos preguntas y respuestas relacionadas

Pregunta 1: ¿Cuál es la diferencia de rendimiento más significativa derivada de sus distintos mecanismos de molienda y cómo afecta los costos operativos a largo plazo y la pureza del producto?

Respuesta: La diferencia más significativa radica en el patrón de desgaste y sus consecuencias. En un molino de chorro de aire de lecho fluidizado, el proceso de molienda se completa mediante la colisión de los propios materiales, lo que permite una molienda totalmente automática. Dado que las partículas rara vez colisionan con las paredes de la cámara, el desgaste de las superficies internas del equipo es mínimo. Esto lo hace excepcionalmente adecuado para la molienda de materiales de alta dureza (dureza Mohs de hasta 9). Además, para lograr la máxima pureza del producto, componentes clave como el revestimiento interior, la rueda clasificadora y las boquillas pueden revestirse o fabricarse con materiales cerámicos (p. ej., óxido de aluminio, óxido de circonio, carburo de silicio), lo que garantiza la ausencia de contacto con el metal durante todo el proceso de molienda. Esto resulta en un riesgo de contaminación extremadamente bajo, un factor crítico para productos farmacéuticos, cerámicas de alta pureza y materiales para baterías.

En cambio, el molino de discos Jet somete las paredes de su cámara al impacto directo y continuo de partículas a alta velocidad. Esto provoca un desgaste notable en el revestimiento interior o la pared, lo que puede causar contaminación del material y obligar a su sustitución regular. Por consiguiente, si bien el coste inicial de un molino de discos puede ser menor, los costes operativos a largo plazo pueden ser mayores debido a las piezas de repuesto (revestimientos) y a los posibles costes asociados a la contaminación del producto o a intervalos de mantenimiento más frecuentes. Para aplicaciones que exigen una alta pureza del producto o que utilizan materiales muy abrasivos, el diseño de lecho fluidizado ofrece una clara ventaja de rendimiento en términos de durabilidad y control de la contaminación.

Pregunta 2: ¿En qué se diferencian los dos tipos de molinos en el control de la distribución del tamaño final de partículas y el manejo de materiales sensibles al calor?

Respuesta: Se diferencian significativamente en la precisión del control de granularidad y la gestión del calor.

Tamaño de partícula Control: El molino de chorro de aire de lecho fluidizado ofrece un control superior y más preciso de la distribución del tamaño de partícula (PSD) final. Esto se logra mediante su clasificador de turbina integrado de alta velocidad. El tamaño de partícula se controla ajustando la velocidad de rotación de esta rueda clasificadora; una mayor velocidad genera una mayor fuerza centrífuga, permitiendo que solo pasen las partículas más finas, lo que resulta en una PSD estrecha y bien controlada. Este sistema de autodesvío integrado... micronizador” garantiza una distribución concentrada sin partículas de gran tamaño. Sin embargo, el molino de chorro de disco a menudo depende del ajuste de la velocidad de alimentación y de la dinámica inherente del flujo de aire en espiral para la clasificación, lo que ofrece un control menos preciso y estable sobre el PSD final. Su distribución del tamaño de partícula puede ser más amplia y difícil de ajustar con precisión.

Sensibilidad al calor: Ambos molinos se consideran generalmente adecuados para la molienda a baja temperatura y sin medio, lo cual resulta beneficioso para materiales sensibles al calor. La expansión del gas comprimido (aire o gas inerte) al salir de las boquillas provoca un enfriamiento adiabático, lo que ayuda a mantener baja la temperatura de la cámara de molienda. Sin embargo, el molino de lecho fluidizado suele tener una ventaja en este aspecto. Su mecanismo de molienda por autoatrición genera menos calor por fricción en comparación con la intensa fricción entre las partículas y la pared de un molino de discos. Todo el proceso de molienda también suele ser un sistema de presión negativa, lo que promueve un flujo de aire constante y la disipación del calor. Además, para materiales extremadamente sensibles o explosivos, el molino de lecho fluidizado se adapta más fácilmente a un sistema de circulación de gas inerte (como el nitrógeno) de circuito cerrado, donde el gas se recicla con mínimas pérdidas, manteniendo un entorno seguro y libre de oxígeno. Esto lo hace especialmente adecuado para productos farmacéuticos, compuestos volátiles y productos químicos inflamables.

Comparación de rendimiento: Molino de chorro de lecho fluidizado vs. Molino de chorro de aire de disco

Una comparación detallada del rendimiento entre los molinos de chorro de aire de lecho fluidizado y los molinos de chorro de aire de disco no es solo un ejercicio académico. Es un paso crucial en la toma de decisiones para los fabricantes de polvo fino, con un gran impacto práctico y económico.

Análisis informado de inversión y TCO

Es fundamental evitar seleccionar el modelo equivocado basándose únicamente en el precio de compra inicial, ya que los molinos de discos suelen parecer más económicos a primera vista. Una evaluación integral proporciona una valoración realista del coste total de propiedad (TCO). Este análisis considera el consumo de energía (donde los molinos de lecho fluidizado pueden ahorrar entre 30 y 401 TP3T), así como el coste de las piezas de desgaste, el tiempo de inactividad por mantenimiento y el rendimiento general del producto.

Optimización de la eficiencia del proceso y la calidad del producto

La elección del molino adecuado depende de la adecuación del equipo a las características del material, como la dureza y la abrasividad. También debe cumplir con los requisitos específicos del producto, como la pureza, la distribución del tamaño de partícula (PSD) y el rendimiento.

- Molinos de lecho fluidizado: Ideal para materiales de alta pureza, distribución estrecha y altamente abrasivos (por ejemplo, zirconia), especialmente cuando están equipados con revestimientos de cerámica.

- Molinos de discos: Puede ser más rentable para materiales con baja abrasividad y requisitos de gran volumen.

La elección correcta mejora directamente la capacidad y la consistencia de la producción. Además, garantiza el cumplimiento normativo. En el sector farmacéutico, por ejemplo, el diseño sin zonas muertas de los molinos de lecho fluidizado supone una gran ventaja para las normas GMP.

Mitigación de riesgos y preparación para el futuro

Una comparación sistemática ayuda a identificar problemas potenciales de forma temprana, como fugas de polvo, riesgos de contaminación y riesgos de seguridad para materiales explosivos. También ayuda a detectar cuellos de botella durante la ampliación de la producción. Este enfoque proactivo reduce las paradas imprevistas y los riesgos de seguridad, a la vez que garantiza la adaptación de la tecnología a futuras líneas de productos.

Fomento de la innovación y las asociaciones estratégicas con proveedores

El proceso de comparación anima a los compradores a exigir datos de pruebas empíricas y soluciones a medida a los proveedores. Esto lleva la conversación más allá de las afirmaciones de marketing genéricas. En definitiva, esto profundiza la comprensión del comprador sobre la tecnología de polvos. También añade valor mediante un diseño personalizado, una mejor instalación y una mejor capacitación del operador, lo que se traduce en mejoras de procesos a largo plazo.

Una guía paso a paso para realizar la comparación de rendimiento

Una comparación rigurosa debe ser un proceso de varias etapas basado en datos. A continuación, se detalla la metodología paso a paso:

Paso 1: Definir los objetivos de comparación y la caracterización del material

Exprese claramente el objetivo. ¿Se trata de una nueva línea de productos, la sustitución de equipos antiguos o la ampliación de capacidad? Luego, describa minuciosamente sus materiales:

Propiedades físicas: Dureza de Mohs, densidad, contenido de humedad, tamaño de partícula de alimento (<3 mm es típico).

Químico Propiedades: Sensibilidad al calor, punto de fusión, inflamabilidad, explosividad, tendencia a la oxidación, contenido de azúcar/volátiles.

Especificaciones del producto objetivo: Tamaño de partícula final requerido (D50, D97, por ejemplo, 1-45 µm) y ancho de distribución, forma de partícula deseada (esfericidad), contaminación máxima permitida (por ejemplo, contenido de hierro) y capacidad de producción requerida (kg/h).

Paso 2: Analizar los indicadores clave de rendimiento (KPI) para cada tipo de fábrica

Cree una matriz de comparación basada en los siguientes KPI, utilizando información recopilada de literatura técnica y consultas a proveedores:

Mecanismo de molienda y desgaste: Compare la autoatrición (lecho fluidizado) con el impacto de partículas en la pared (disco). Observe las implicaciones para el desgaste del revestimiento y el material de construcción (metal o cerámica).

Control del tamaño y forma de las partículas: Evalúe la precisión del sistema de clasificación (rueda clasificadora ajustable vs. ajuste del flujo de aire/velocidad de alimentación). Considere qué sistema conserva mejor la forma original de la partícula.

Eficiencia energética: Compare el consumo específico de energía (kWh/kg). Los datos sugieren que los molinos de lecho fluidizado pueden ser entre 30 y 40% más eficientes. Solicite a sus proveedores el consumo específico de aire (m³/min) y la potencia instalada (kW) para modelos comparables.

Contaminación y pureza: Evalúe el riesgo de contaminación metálica por desgaste. La posibilidad de contar con piezas totalmente cerámicas en contacto es una gran ventaja para los molinos de lecho fluidizado en aplicaciones de alta pureza.

Diseño y operación del sistema: Compare la operación con presión negativa (limpia y sin polvo) con la operación tradicional con presión positiva. Evalúe la facilidad de limpieza, el tiempo de cambio entre productos y el cumplimiento de normas como las GMP. Considere el espacio y la flexibilidad de diseño.

Idoneidad del material: Compare las características de sus materiales del Paso 1 con las fortalezas de cada molino. El lecho fluidizado es excelente con materiales duros, de alta pureza, sensibles al calor y explosivos. Los molinos de discos se utilizan a menudo para una amplia gama de materiales generales donde un control extremo es menos crítico.

Paso 3: Recopilar datos objetivos: propuestas técnicas y pruebas de materiales

Contacte a los proveedores preseleccionados de ambos tipos de molinos (por ejemplo, fabricantes como Epic Powder, etc.). Proporcióneles muestras de material y especificaciones objetivo.

Solicitar propuestas detalladas: Solicite las hojas de datos técnicos que especifiquen los números de modelo, las capacidades, el consumo de aire, los requisitos de potencia y las configuraciones ofrecidas para su material específico. Tenga en cuenta que la capacidad depende en gran medida del material.

Insistir en las pruebas de materiales: El paso más crítico. Utilice las estaciones de prueba de los proveedores. Solicite que procesen su muestra en ambos tipos de molinos (si es posible). Analice los productos de prueba para determinar: la distribución real del tamaño de partícula (PSD), la morfología de las partículas (mediante microscopía), los niveles de contaminación y la humedad residual o el daño por calor. Además, anote el rendimiento observado durante la prueba.

Paso 4: Evaluación integral y toma de decisiones

Sintetizar toda la información:

Ajuste técnico: ¿Qué molino cumplió consistentemente con las especificaciones de su producto en las pruebas?

Análisis económicoAnálisis: Calcule el TCO. Considere: el precio cotizado del equipo, los costos de energía estimados (según el consumo de aire y la potencia del compresor), el costo de repuestos/revestimientos durante 5 años y la mano de obra de mantenimiento estimada.

Ajuste operativo y de seguridad: ¿Qué sistema se integra mejor con la distribución y el flujo de trabajo de su planta? ¿Cuál ofrece una operación más segura para sus operadores y materiales?

Evaluación de proveedores: Evaluar el soporte ofrecido (ingeniería, instalación, capacitación, garantía) y la reputación del proveedor.

Con base en este análisis ponderado, debería surgir un claro líder. La decisión debe equilibrar la superioridad técnica con la viabilidad económica.

Casos de aplicación práctica y resultados

La comparación teórica cobra vida con la aplicación práctica. A continuación, se presentan casos ilustrativos basados en necesidades comunes del sector:

Caso 1: Producción de polvo cerámico de alta pureza para electrónica

Objetivo: Producir polvo de óxido de aluminio (Al₂O₃, Mohs ~9) con un D97 < 10µm, con límites estrictos de contaminación metálica (hierro < 50 ppm).

Comparación y resultado: Un molino de discos causaría un rápido desgaste de su revestimiento metálico, contaminando inevitablemente el producto con hierro y requiriendo cambios frecuentes y costosos. Se seleccionó un molino de chorro de lecho fluidizado con una cámara de molienda totalmente cerámica (revestimiento, clasificador, boquillas). La molienda por autoatrición minimizó el desgaste de la cerámica. El resultado Fue un producto que cumplía consistentemente con las estrictas especificaciones de pureza, con prácticamente ninguna contaminación medible por hierro. La vida útil del revestimiento se extendió a varios años, lo que hizo que la mayor inversión inicial en el molino de lecho fluidizado con revestimiento cerámico fuera mucho más económica a largo plazo, garantizando al mismo tiempo la calidad del producto.

Caso 2: Micronización de un ingrediente farmacéutico activo (API) sensible al calor

Objetivo: Reducir el tamaño de partícula de un API a D50 ~ 5 µm para mejorar su biodisponibilidad. El API se degrada por encima de 40 °C.

Comparación y resultados Ambos molinos anuncian molienda a baja temperatura. Se realizaron pruebas. El molino de discos depende en gran medida de la fricción. En consecuencia, mostró un ligero aumento de temperatura en la bolsa de recolección de producto. A altas velocidades de alimentación, esta temperatura se acercó al límite de seguridad del API. En cambio, el molino de lecho fluidizado mantuvo la temperatura del producto de forma constante a niveles ambientales, incluso a mayor productividad. Esto se logró mediante una refrigeración más eficiente por expansión adiabática y flujo de presión negativa. Además, su diseño completamente cerrado y de fácil limpieza simplificó el proceso de validación para el cumplimiento de las BPM.

El resultado: Se seleccionó el molino de lecho fluidizado. Este ofreció una mayor ventana operativa y un cumplimiento normativo más sencillo, garantizando la ausencia de degradación térmica del valioso API.

Caso 3: Procesamiento de alto volumen de un relleno mineral blando

Objetivo: Aumentar la capacidad de producción de molienda carbonato de calcio (Mohs ~3) de 1000 kg/h a 3000 kg/h, apuntando a un D97 de 45µm.

Comparación y resultado: El material no es abrasivo ni termosensible, y su alta pureza no es la principal preocupación. El factor clave es el rendimiento per cápita y el coste energético. Se cotizó un sistema de molino de discos de gran tamaño (p. ej., la serie MQP60/80) y un molino de lecho fluidizado de gran tamaño (p. ej., el SCWN-Q600). El molino de discos ofrecía un precio inicial ligeramente inferior y un diseño sencillo y probado para esta aplicación. El molino de lecho fluidizado prometía una mayor eficiencia energética. Un análisis del coste total de propiedad (TCO) a lo largo de cinco años reveló un resultado diferente para esta aplicación específica. A pesar de su eficiencia, el ahorro energético del molino de lecho fluidizado no compensó totalmente su mayor coste inicial.

El resultado: Se seleccionó el molino de discos. Cumplió con los requisitos de capacidad de forma fiable a un menor coste total del proyecto. Este caso demuestra que la opción tecnológicamente superior no siempre es la más económica para todas las aplicaciones.

Conclusión

Evaluar el rendimiento de un molino de chorro de lecho fluidizado frente a un molino de chorro de aire de disco no implica declarar un ganador universal. Se trata, en cambio, de comparar inteligentemente sus distintos perfiles de rendimiento con las necesidades específicas. Estos perfiles incluyen la mecánica fundamental de la molienda, la resistencia al desgaste, el control de precisión y la seguridad operativa. Estos factores deben sopesarse frente a la diversidad de propiedades del material, especificaciones del producto y limitaciones económicas. Una comparación rigurosa y paso a paso es esencial. Tras la validación de pruebas prácticas de materiales, este enfoque es la única vía fiable para seleccionar la tecnología óptima. En definitiva, la elección correcta garantiza calidad, eficiencia y rentabilidad en el exigente mundo de la producción de polvos ultrafinos.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen