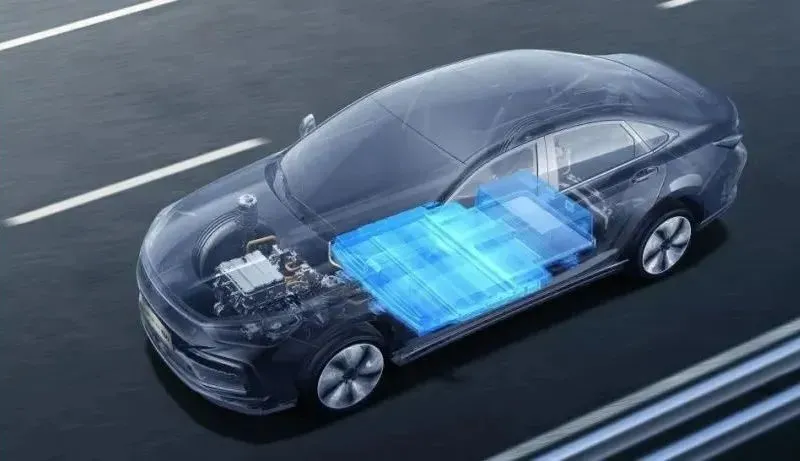

Las baterías de iones de sodio (SIB) han atraído mucha atención en los últimos años debido a la abundancia de recursos de sodio, su bajo coste y sus ventajas en rendimiento a bajas temperaturas y seguridad. Sin embargo, en comparación con las baterías de iones de litio más desarrolladas, las SIB aún presentan una importante deficiencia: su baja capacidad de carga. La capacidad de carga se refiere a la capacidad de una batería para mantener su capacidad y permitir una carga/descarga rápida a altas densidades de corriente (altas tasas de C). Existe una afirmación popular: pulverización ultrafina de la industria carbonato de sodio (Na₂CO₃, carbonato de sodio) — reductor tamaño de partícula a escala submicrónica o incluso nanométrica a través de fresado por chorro o planetario molienda de bolas —Y usarlo como aditivo o precursor puede mejorar significativamente el rendimiento de las baterías de sodio. Suena atractivo, pero ¿cuál es la realidad? Analicémoslo racionalmente.

El verdadero papel del carbonato de sodio en las baterías de iones de sodio

El carbonato de sodio juega un papel muy importante en la cadena industrial de SIB, pero principalmente como precursor de fuente de sodio Para sintetizar materiales catódicos:

- Los cátodos de óxido en capas (por ejemplo, NaₓTMO₂, TM = metales de transición) se sintetizan más comúnmente a través de: Na₂CO₃ + carbonatos/hidróxidos/óxidos de metales de transición → mezcla → reacción en estado sólido a alta temperatura

- Algunos compuestos polianiónicos (por ejemplo, Na₃V₂(PO₄)₃, NaFePO₄) también utilizan carbonato de sodio como fuente de sodio.

- Ciertos análogos del azul de Prusia pueden implicar carbonato de sodio en su preparación.

En la mayoría de los casos, el Na₂CO₃ se consume completamente durante la reacción en estado sólido a alta temperatura y no quedan cristales de Na₂CO₃ libres en el producto final.

¿Qué cambios trae la pulverización ultrafina?

La reducción del carbonato de sodio ordinario (D50 típicamente 10–50 μm) a una escala de 1–5 μm o incluso submicrónica da como resultado:

- Área de superficie específica significativamente aumentada (de ~1 m²/g a 10–30 m²/g o más)

- Reactividad notablemente mejorada (cinética de reacción en estado sólido más rápida)

- Uniformidad de mezcla mejorada (es más fácil lograr una mezcla casi a nivel atómico con otros precursores)

Estos cambios pueden realmente traer beneficios en el proceso y el rendimiento:

- Tiempo de sinterización más corto y temperatura de sinterización más baja (ahorro de energía)

- Aglomeración de partículas reducida, lo que produce partículas primarias más pequeñas o partículas secundarias más uniformes

- Ayuda a formar estructuras en capas más completas y menos fases de impurezas.

- En algunos sistemas, mejora ligeramente la eficiencia coulombiana del primer ciclo y la estabilidad del ciclo.

Sin embargo, estas mejoras se producen principalmente durante la etapa de optimización del proceso de síntesis de materiales. Su contribución a la capacidad de rendimiento final de la batería es indirecta y limitada.

Factores fundamentales que realmente determinan la capacidad de carga de las baterías de iones de sodio

Las causas fundamentales del bajo rendimiento de las tasas en los SIB son:

- Radio iónico de Na⁺ mayor (1,02 Å frente a 0,76 Å de Li⁺), lo que da como resultado coeficientes de difusión en estado sólido típicamente 1 o 2 órdenes de magnitud inferiores.

- En la mayoría de los materiales de cátodo (especialmente los óxidos en capas de tipo O3), las vías de difusión de Na⁺ son más tortuosas con una mayor energía de activación.

- Mayor resistencia de transferencia de carga interfacial (especialmente a velocidades altas)

- La cinética de sodiación/desodiación de los ánodos de carbono duro es inherentemente más lenta que la intercalación de litio en el grafito.

Las soluciones eficaces incluyen:

- Diseño de la estructura del cátodo (tipo P2 > tipo O3, expansión del espaciado entre capas, dopaje de elementos)

- Superficie revestimiento (carbono, óxidos, fluoruros, etc.)

- Nanoestructuración o arquitectura porosa

- Optimización de electrolitos (alta concentración, baja viscosidad, solvatación débil)

- Ingeniería de electrodos (optimización del espesor y la porosidad de los electrodos)

La simple molienda ultrafina de Na₂CO₃, si bien permite partículas más uniformes y menos defectos cristalinos en el cátodo sintetizado, no puede cambiar fundamentalmente la tasa de difusión intrínseca de Na⁺ en la red, ni puede reducir significativamente la impedancia interfacial a tasas altas.

Evidencia de la literatura y la práctica industrial

De artículos publicados e informes de la industria:

- Los casos de rendimiento de velocidad sobresaliente (por ejemplo, retención de capacidad >80–90% a 5 °C) dependen principalmente de óxidos en capas de tipo P2 + modificación de la superficie + electrolitos optimizados, en lugar de depender únicamente del tamaño de partícula de carbonato de sodio.

- Algunas patentes o informes mencionan el uso de Na₂CO₃ ultrafino para mejorar la uniformidad del material, pero pocos afirman directamente que “el carbonato de sodio pulverizado ultrafino soluciona el problema del bajo rendimiento de la velocidad”.”

- Los datos de alta calidad publicados por los actores de la industria atribuyen principalmente mejoras al diseño de la estructura cristalina y a la optimización del sistema de electrodos/electrolitos.

Preguntas frecuentes y sus respuestas racionales

Pregunta 1: Después de la pulverización ultrafina de carbonato de sodio, ¿se puede agregar directamente a la suspensión del electrodo positivo como aditivo o agente conductor para mejorar significativamente el rendimiento de la velocidad?

Respuesta:No, no puede y no mejorará significativamente el rendimiento de la tasa.

El Na₂CO₃ es un aislante con una conductividad electrónica prácticamente nula. La pulverización ultrafina solo aumenta la superficie específica, pero no le confiere capacidad de conducción electrónica. Añadirlo directamente puede introducir impurezas, aumentar la impedancia interfacial o provocar reacciones secundarias con el electrolito.

En la literatura y la práctica industrial, el Na₂CO₃ se utiliza exclusivamente como precursor de fuente de sodio durante la etapa de síntesis de estado sólido a alta temperatura; se consume completamente en la reacción y no permanece como partículas independientes en el material catódico final. Si bien el Na₂CO₃ ultrafino puede mejorar la uniformidad de la mezcla, su contribución a la retención de capacidad de alta velocidad (p. ej., >80% a 5 °C o 10 °C) es extremadamente limitada. Las baterías de sodio de alta velocidad actuales (p. ej., muestras de CATL o Zhongke Haina que alcanzan una retención de ~90% a 5 °C) se basan principalmente en el diseño de la estructura en capas de tipo P2, el recubrimiento de la superficie, la optimización del electrolito y la modificación del ánodo de carbono duro, no en el tamaño de partícula del Na₂CO₃.

Pregunta 2: Al utilizar carbonato de sodio pulverizado ultrafino para sintetizar materiales catódicos, ¿un tamaño de partícula más fino siempre se traduce en un mejor rendimiento en la batería final? ¿Existe un tamaño de partícula óptimo?

RespuestaLas partículas más finas facilitan el proceso de síntesis, pero la mejora en el rendimiento a alta velocidad muestra una clara disminución de los rendimientos e incluso puede ser contraproducente en exceso. No existe un tamaño de partícula óptimo universal que determine directamente la capacidad de velocidad.

Beneficios (D50 reducido a menos de 1 μm):

- Mejor uniformidad de mezcla con precursores de metales de transición, reduciendo los gradientes de concentración local de sodio

- Cinética de reacción en estado sólido más rápida, lo que permite una temperatura de sinterización más baja o un tiempo de retención más corto

- Distribución más uniforme de partículas primarias y secundarias después de la sinterización, menos defectos, eficiencia coulombiana mejorada en el primer ciclo y estabilidad de ciclos de velocidad media-baja.

Limitaciones:

El obstáculo para el rendimiento a alta velocidad se debe principalmente a la lenta difusión de Na^+, la alta impedancia interfacial y las limitaciones estructurales. El refinamiento del precursor por sí solo solo puede mitigar indirectamente estos problemas, ofreciendo una contribución mínima (típicamente una mejora relativa < 5–10%). Riesgos asociados con un refinamiento excesivo (< 500 nm): mayor susceptibilidad a la aglomeración, absorción de humedad y CO₂, deterioro de la estabilidad del aire y un aumento drástico de los costos de producción.

Conclusión

La pulverización ultrafina de carbonato de sodio tiene valor, pero su efecto ha sido muy exagerado..

Optimiza principalmente la consistencia del proceso de síntesis y la uniformidad de las partículas de los materiales catódicos, lo que contribuye a mejorar la eficiencia del primer ciclo, la estabilidad del ciclo y la consistencia entre lotes. Su contribución a la mejora de la capacidad de velocidad es secundaria y marginal, lejos de ser suficiente para resolver el problema fundamental del bajo rendimiento de las baterías de iones de sodio.

Las direcciones que pueden mejorar real y sustancialmente la capacidad de tasa SIB siguen siendo:

- Desarrollo de estructuras de cátodo con coeficientes de difusión de Na⁺ más altos (de tipo P2 con amplio espaciamiento, ingeniería de defectos)

- Optimización de la interfaz (recubrimientos, SEI/CEI artificial)

- Optimización adaptada de sistemas de electrolitos y ánodos

En una frase: El carbonato de sodio ultrafino es un buen aliado, pero no un salvador. Confiar únicamente en él para que el rendimiento de las baterías de sodio sea comparable al de las baterías de litio es, actualmente, poco realista.

Gracias por leer. Espero que mi artículo te haya sido útil. Deja un comentario a continuación. También puedes contactar con el servicio de atención al cliente online de Zelda para cualquier otra consulta.

— Publicado por Emily Chen