Los principales tipos de baterías de litio materiales de electrodos negativos Incluye materiales a base de grafito (como el grafito artificial y el grafito natural) y materiales sin grafito (como los materiales anódicos a base de silicio). A continuación, se muestra el proceso de producción habitual para estos materiales:

Proceso de producción de material de electrodo negativo de grafito artificial

Pretratamiento

Las materias primas de grafito y el asfalto se mezclan según los requisitos del producto, como 100: (5-20). La mezcla se transfiere a una tolva mediante un alimentador de vacío. Desde allí, ingresa a un Molino de chorro de aire Para el pulido con flujo de aire. Las materias primas y auxiliares, inicialmente de 5-10 mm de tamaño, se muelen a 5-10 micras. Tras el pulido, se utiliza un colector de polvo ciclónico para recolectar los tamaños de partícula deseados, con una tasa de recolección de polvo de aproximadamente 801 TP3T. El gas de cola se filtra mediante el elemento filtrante y se descarga. La eficiencia de eliminación de polvo es superior a 991 TP3T.

Granulación

Este proceso se divide en pirólisis y molino de bolas Pasos de selección.

Proceso de pirólisis:

El material intermedio se coloca en un reactor. El nitrógeno reemplaza el aire dentro del reactor. El reactor está sellado y se calienta eléctricamente según la curva de temperatura, a una presión de 2,5 kg. Se agita a 200-300 °C durante 1-3 horas y luego se calienta a 400-500 °C. El material se agita para formar tamaño de partículasd 10-20 mm. Posteriormente, se enfría y se descarga, dando como resultado el material intermedio 2.

Molino de bolas y proceso de selección:

El material intermedio 2 se introduce en el molino de bolas mediante alimentación por vacío. El material de 10-20 mm se muele a 6-10 micras. Posteriormente, el polvo se transfiere a una criba mediante una tubería. El material cribado se mide y se envasa mediante un dispositivo automático de envasado y dosificación, produciendo el material intermedio 3. El material de mayor tamaño se devuelve al molino de bolas para su posterior molienda mediante transporte por vacío.

grafitización

El producto se coloca en un medio protector dentro del horno de grafitización y se calienta a altas temperaturas. Este proceso transforma los planos hexagonales desordenados de átomos de carbono en un espacio bidimensional en una disposición tridimensional ordenada, lo que le confiere una estructura de grafito. Existen dos métodos principales de grafitización: intermitente y continuo. Los más utilizados son los hornos de grafitización Acheson y de tipo caja.

En el proceso Acheson, el material del ánodo se distribuye uniformemente en crisoles de grafito. Estos crisoles se elevan mediante una grúa y se colocan planos en el horno. El material resistivo se coloca alrededor del crisol de grafito, en el núcleo del horno. El crisol se cubre con material aislante para llenar el horno. El horno se calienta mediante electrodos en ambos lados. Una vez que el horno alcanza la temperatura requerida, se cubre la parte superior y se instala una campana extractora de gases. La temperatura del horno se eleva a 2800-3000 °C. El material de carbono dentro del crisol se somete a un tratamiento de alta temperatura que reduce las impurezas de la estructura microcristalina del carbono amorfo, dando como resultado una estructura cristalina de grafito.

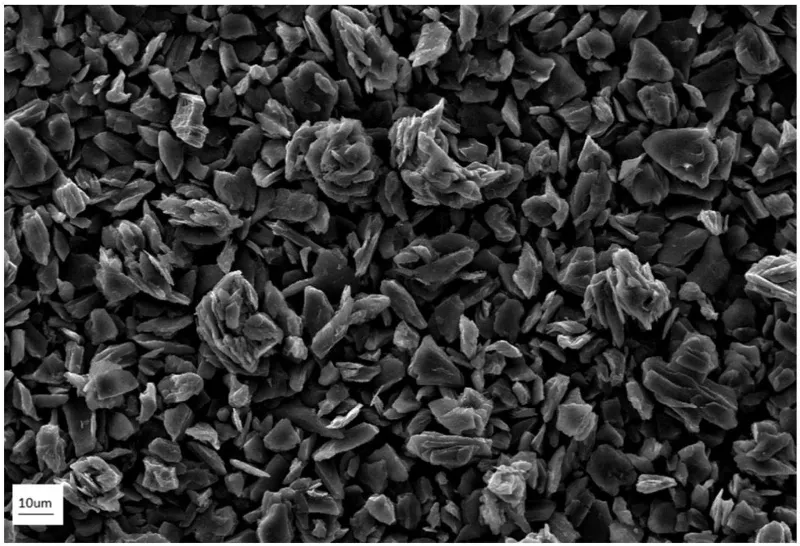

Molienda de bolas y cribado

El material grafitizado se introduce al vacío en un molino de bolas para su mezcla física y molienda. Se utiliza un tamiz molecular de malla 270 para el cribado. El material cribado se inspecciona, pesa, envasa y almacena. Cualquier material de mayor tamaño se somete a un proceso de molienda de bolas para cumplir con los requisitos. tamaño de partícula requisitos antes de volver a ser examinado.

Proceso de producción de materiales de electrodos negativos de grafito natural

- Clasificación de la minería y flotación de minerales de grafito:

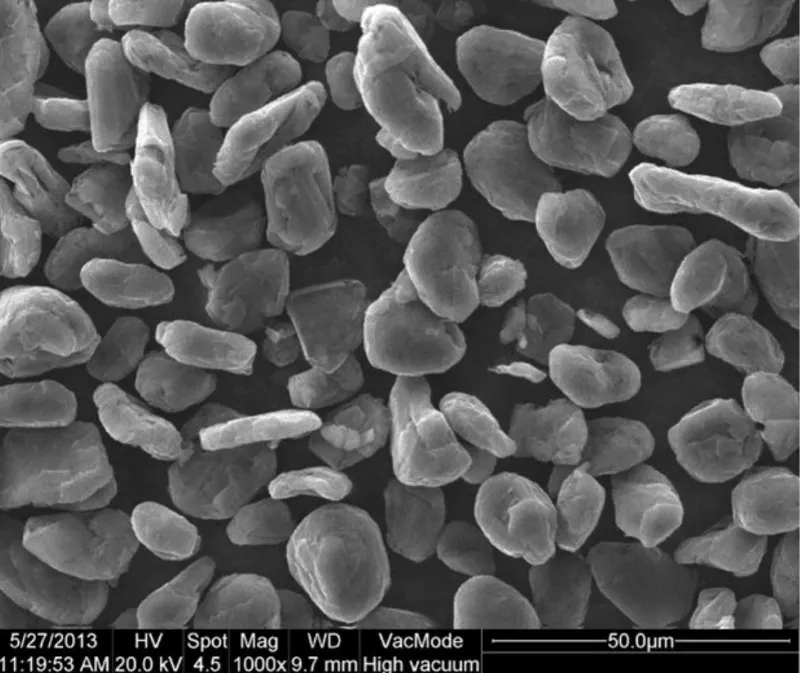

El mineral de grafito se extrae de depósitos naturales de grafito. Posteriormente, se procesa mediante flotación y otros métodos para eliminar impurezas. Esto produce partículas de grafito con un tamaño y una pureza específicos. - Esferonización:

Las partículas de grafito natural se procesan mediante impacto de aire o molienda para su esferonización. Esto les otorga una forma más uniforme, mejorando su densidad aparente y su rendimiento. - Purificación y secado:

Las partículas de grafito esferonizadas experimentan químico Purificación para eliminar impurezas y elementos nocivos. Posteriormente, las partículas se secan para eliminar la humedad. - Modificación de la superficie:

Se utilizan métodos químicos o físicos para modificar la superficie de las partículas de grafito. Esto puede incluir revestimiento con materiales conductores o tratamiento superficial para mejorar su rendimiento electroquímico. - Mezcla y cribado:

Las partículas de grafito con superficie modificada se mezclan con otros aditivos, como agentes conductores y aglutinantes. Posteriormente, la mezcla se tamiza para eliminar impurezas y partículas de baja calidad. - Extracción y embalaje magnético:

Las partículas de grafito tamizadas se someten a un proceso de eliminación magnética para eliminar cualquier material magnético. Posteriormente, se empaquetan para producir el electrodo negativo de grafito natural final.

Proceso de producción de materiales de electrodos negativos a base de silicio

Usando dióxido de silicio recubierto de carbono como ejemplo:

- Preparación de la fuente de silicio:

Las nanopartículas o películas delgadas de silicio se preparan utilizando métodos como la deposición química de vapor (CVD) o la deposición física de vapor (PVD). - Síntesis de dióxido de silicio:

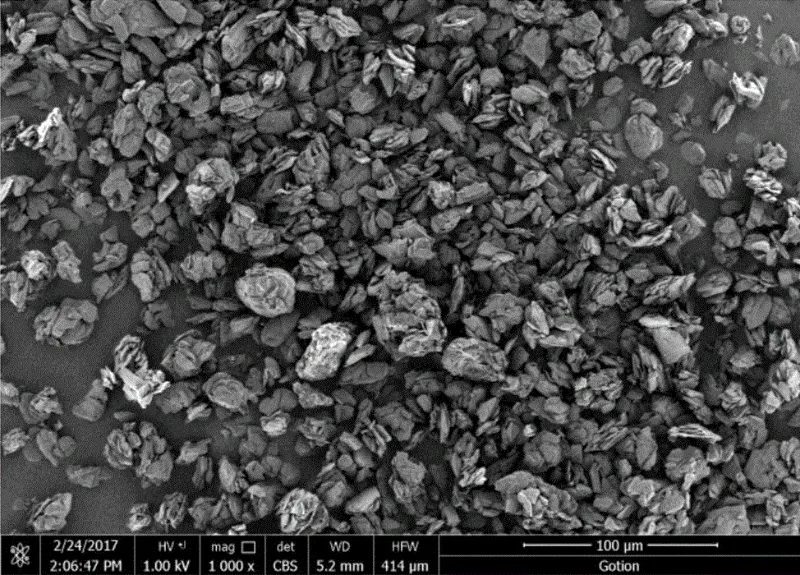

El material fuente de silicio reacciona con un agente oxidante en condiciones específicas para formar dióxido de silicio (SiO). - Recubrimiento de carbono:

Se recubre la superficie del dióxido de silicio con una capa de carbono mediante métodos como la deposición química en fase de vapor, la deposición física en fase de vapor o el método sol-gel. Esto forma el material compuesto de dióxido de silicio recubierto de carbono. - Post-tratamiento:

El material compuesto de dióxido de silicio recubierto de carbono se somete a procesos de postratamiento, como trituración, clasificación y secado. El resultado es un material de electrodo negativo a base de silicio con un tamaño de partícula uniforme y un rendimiento estable.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!