Os materiais poliméricos são um dos três principais sistemas de materiais, juntamente com metais e cerâmicas, na indústria moderna. São amplamente utilizados em produtos de uso diário, eletrônicos, componentes elétricos, fabricação de cabos, peças automotivas, materiais de construção e muitos outros campos. No entanto, como a maioria dos polímeros possui cadeias de carbono, eles se decompõem facilmente quando aquecidos, gerando gases inflamáveis. Consequentemente, inflamam-se facilmente na presença de uma chama, representando ameaças significativas à segurança humana e à propriedade. Portanto, a incorporação de polímeros é essencial para reduzir a inflamabilidade e reduzir a dependência de materiais. hidróxido de alumínio, Um dos retardantes de chama livres de halogênio mais utilizados, tornou-se uma abordagem importante para melhorar o desempenho retardante de chama de polímeros e um tópico de pesquisa importante na ciência dos materiais.

Mecanismo de combustão de polímeros e estratégias retardantes de chama.

Essencialmente, a combustão de polímeros é um processo de decomposição térmica. Quando aquecidos a uma determinada temperatura, as cadeias poliméricas se rompem, gerando espécies voláteis e inflamáveis que participam de reações em cadeia de radicais livres na zona de chama, intensificando ainda mais a combustão. Esse processo libera uma grande quantidade de calor, que retorna ao material, causando degradação térmica contínua e formando um ciclo vicioso.

Com base nesse mecanismo, as estratégias atuais de retardamento de chamas se concentram principalmente em duas abordagens:

Retardância de chama em fase gasosa

Interromper as reações em cadeia dos radicais livres na zona de combustão para reduzir a eficiência da combustão.

Retardância à chama na fase condensada

Bloquear a transferência de calor ou formar uma camada protetora de carvão para impedir que o calor e os produtos inflamáveis da decomposição migrem para a zona da chama.

Para alcançar esses efeitos, diversos retardantes de chama foram desenvolvidos. Eles atuam absorvendo calor, liberando gases inertes, capturando radicais livres ou promovendo a carbonização. Dependendo de suas propriedades, químico Em termos de estrutura, os retardantes de chama podem ser amplamente divididos em tipos orgânicos e inorgânicos.

Por que muitas indústrias estão migrando para retardantes de chama inorgânicos?

Embora alguns retardantes de chama orgânicos — como os sistemas halogenados — sejam altamente eficazes, seus produtos de decomposição térmica podem representar riscos tóxicos ou ambientais. Com regulamentações ambientais cada vez mais rigorosas, as indústrias estão se voltando para retardantes de chama inorgânicos mais seguros e ecologicamente corretos.

Vantagens dos retardantes de chama inorgânicos:

- Não tóxico e com baixa produção de fumaça.

- Alta estabilidade térmica e baixa reatividade química.

- Custo relativamente baixo e níveis de carga permitidos elevados

Dentre todos os retardantes de chama inorgânicos, hidróxido de alumínio (Al(OH)₃, ATH) É o mais utilizado e considerado um "favorito perene" na indústria de retardantes de chamas.

Por que o hidróxido de alumínio é tão popular?

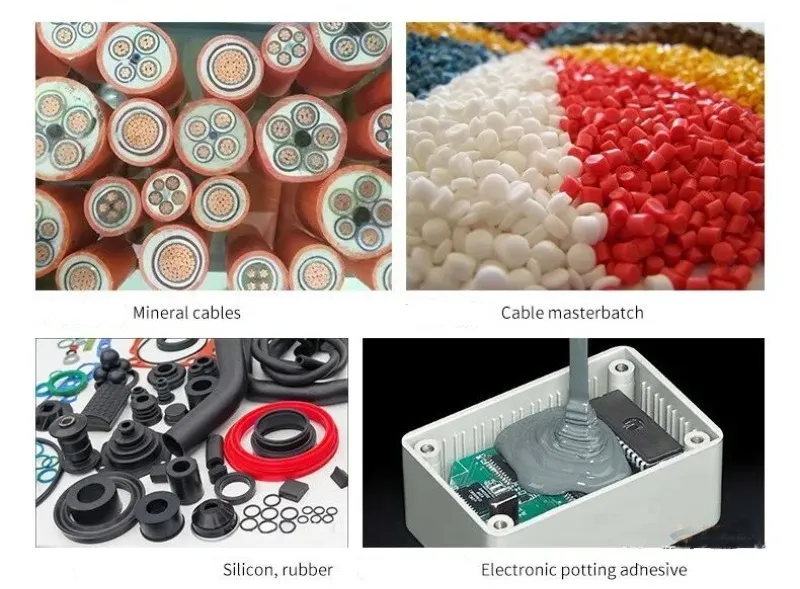

Sendo o retardante de chama inorgânico de maior volume e mais amplamente aplicado, o ATH pode ser encontrado em quase todos os sistemas de retardantes de chama poliméricos, incluindo compostos para fios e cabos, produtos de borracha, termofixos, termoplásticos e materiais de construção. Suas principais vantagens incluem:

1. Decomposição endotérmica forte (absorção física de calor e resfriamento)

O ATH sofre decomposição endotérmica em torno de 200–300°C:

Al(OH)₃ → Al₂O₃ + 3H₂O↑

Essa reação absorve uma quantidade significativa de calor e libera vapor de água, o que dilui os gases inflamáveis e retarda a combustão.

2.Formação de camada protetora de alumina (proteção da fase condensada)

O Al₂O₃ gerado forma uma camada densa e estável, semelhante à cerâmica, na superfície do material, bloqueando o oxigênio e impedindo a decomposição térmica adicional do polímero.

3. Seguro, ecológico e econômico

O ATH é quimicamente estável e não produz gases tóxicos. Está em conformidade com as regulamentações ambientais globais. Seus recursos abundantes e baixo custo também o tornam ideal como retardante de chamas e carga funcional, melhorando as propriedades mecânicas e de isolamento, além de reduzir a fumaça.

4. Ampla gama de aplicações

Devido à sua temperatura de decomposição moderada, o ATH é particularmente adequado para polímeros de baixa temperatura de processamento, como poliolefinas, PVC e borracha.

Aplicações comuns incluem:

- Fios e cabos: Compostos para cabos com baixa emissão de fumaça e isentos de halogênio, com carga de ATH 50%–65%.

- Materiais de construção: Placas de isolamento térmico, painéis compostos de alumínio retardantes de chamas, compósitos para metrô/túnel

- Setor Automotivo e de Transportes: Materiais para baterias de veículos elétricos, peças internas, componentes para transporte ferroviário

- Eletrônicos e eletrodomésticos: Laminados de PCB, carcaças de eletrodomésticos, plugues e tomadas

- Correias transportadoras de borracha: correias antiestáticas retardantes de chamas para mineração

O hidróxido de alumínio também apresenta desvantagens.

As principais desvantagens incluem:

- Níveis elevados de carga (tipicamente 40%–65% para UL94 V-0), que podem reduzir a resistência mecânica e o fluxo de fusão.

- Alta hidrofilicidade e baixa compatibilidade com polímeros hidrofóbicos, exigindo tratamento de superfície (silano, titanato, ácido esteárico, etc.).

No entanto, com os avanços na moagem ultrafina (D50 < 2 μm), modificação de superfície, nano-ATH e uso sinérgico com hidróxido de magnésio, esses problemas foram bastante atenuados.

Tecnologia de preparação e moagem do hidróxido de alumínio:

O desempenho do ATH em sistemas retardantes de chama está intimamente relacionado à sua tamanho da partícula, distribuição do tamanho das partículas, área superficial específica e propriedades da superfície. Portanto, o ATH de alta qualidade depende de processos de moagem e classificação estáveis e precisos.

1. Origem da matéria-prima e pré-tratamento

O ATH de grau industrial é normalmente produzido pelo processo Bayer. As partículas de ATH bruto frequentemente apresentam aglomeração e tamanho relativamente grande. É necessário moê-las posteriormente para atender aos requisitos de desempenho em sistemas poliméricos.

2. Equipamentos de moagem Seleção: A chave para o controle do tamanho das partículas

Diferentes aplicações exigem diferentes tamanhos de partículas:

- Compostos para cabos: D50 = 1–10 μm

- Revestimentos/Adesivos: graus mais finos

- Masterbatches de alta qualidade: D97 < 10 μm com distribuição de tamanho estreita

As soluções de moagem mais comuns incluem:

Sistema de moinho de bolas + classificador de ar

- Ideal para produção estável em larga escala de ATH D50 de 1–8 μm

- Controle preciso do tamanho das partículas, atingindo D97 de 10 a 15 μm.

- Amplamente utilizado em compostos de PVC, PP e cabos.

- Melhoria na forma e dispersão das partículas

Moinho a jato (Moinho a jato de ar)

- Utiliza fluxo de ar de alta velocidade para retificação por impacto ultrafina.

- Produz pó supermicrônico D97 de 3–5 μm ou mais fino

- Adequado para plásticos de engenharia, materiais transparentes e formulações de grau óptico.

- Sem contaminação do meio, garantindo alta pureza.

Moinho de rolos vertical, Moinho de pinos, Moinho de impacto

- Adequado para granulometrias médias (D50 5–30 μm)

- Utilizado em materiais de construção e produtos de borracha.

- Maior produção, menor custo operacional

3. Tecnologia de classificaçãoGarantir PSD estreito e alta estabilidade

Classificadores de turbina ou de múltiplas rodas de alta precisão separam partículas finas e grossas, fornecendo à ATH:

- Distribuição estreita do tamanho das partículas

- Reduzir a viscosidade do sistema em polímeros fundidos

- Dispersão uniforme

- Desempenho retardante de chamas mais estável e eficiente

Especialmente em compostos para cabos de alta carga, a estabilidade do tamanho das partículas influencia diretamente as propriedades mecânicas e o desempenho da extrusão.

4. Modificação de superfícieMelhorando a compatibilidade com matrizes poliméricas

Polímeros apolares como PP e PE apresentam baixa compatibilidade com cargas inorgânicas, tornando o tratamento de superfície essencial.

Agentes de acoplamento comuns

- Titanatos

- Silanos

- Aluminatos

Processo de Modificação

Modificador contínuo + mistura de alta cisalhamento

Benefícios

- Menor viscosidade de fusão

- Melhor dispersão

- Carga de enchimento permitida mais elevada

- Propriedades mecânicas aprimoradas

Em compostos para fios e cabos, o ATH de alta qualidade deve passar por tratamento superficial. revestimento Para alcançar excelente estabilidade de processamento e desempenho de isolamento elétrico.

Conclusão

A melhoria do desempenho retardante de chamas dos polímeros é uma tarefa crítica e de longo prazo. Dentre os inúmeros retardantes de chama, o hidróxido de alumínio se destaca por sua capacidade de absorção de calor, liberação de água, formação de camada protetora, segurança e respeito ao meio ambiente. Ele aumenta os níveis de retardamento de chamas, atendendo a regulamentações cada vez mais rigorosas, o que o torna amplamente utilizado em cabos, construção civil, indústria automotiva e eletrônica.

À medida que a tecnologia de retardantes de chama evolui, o ATH continuará a desempenhar um papel fundamental, especialmente em formulações de alta eficiência, sistemas sinérgicos e aplicações de precisão.

Pó ÉPICO Oferece soluções completas de processamento para a produção de ATH, incluindo:

- Moinho de bolas + multiestágios classificador de ar sistemas

- Linhas de produção de pó ultrafino em moinho de jato

- Sistemas contínuos de modificação de superfície em pó

Por meio de um controle preciso do tamanho das partículas, moagem com baixa contaminação e modificação eficiente, o pó EPIC permite a obtenção de ATH (poliuretano hidrogenado) estável e de alto desempenho para compostos de cabos, borracha, materiais de construção e plásticos de engenharia.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen