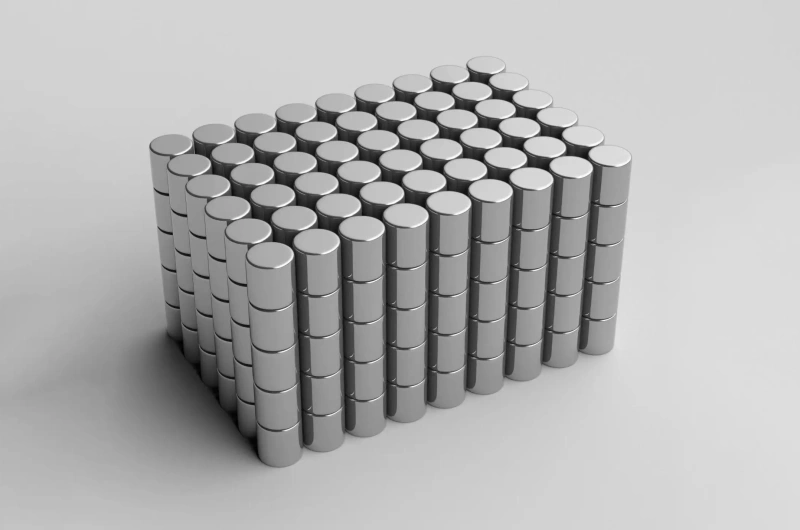

Neodímio-ferro-boro O NdFeB é o material magnético permanente de terras raras mais representativo. Sua composição principal inclui neodímio (Nd), ferro (Fe) e boro (B), onde os elementos de terras raras representam cerca de 25–351 Tp³T, o ferro 65–751 Tp³T e o boro cerca de 11 Tp³T. O NdFeB é atualmente o material magnético permanente com o maior produto de energia magnética do mundo e é conhecido como o “Rei dos Ímãs Permanentes Modernos”. Isso também significa que os materiais de NdFeB podem atingir o mesmo fluxo magnético com o menor volume.

Campos de aplicação: Motores de ímã permanente, dispositivos médicos, energia eólica, veículos de novas energias, etc.

De acordo com os processos de fabricação, os ímãs de NdFeB podem ser divididos em tipos sinterizados, aglomerados e prensados a quente, sendo o NdFeB sinterizado o mais utilizado.

Visão geral do processo de fabricação

Os ímãs permanentes de NdFeB sinterizados são produzidos essencialmente por meio de metalurgia do pó.

O fluxo principal do processo inclui:

Mistura de matérias-primas → Fusão e fundição de tiras → Decrepitação por hidrogênio → Moagem a jato → Formação de orientação → Sinterização e tratamento térmico → Usinagem mecânica → Tratamento de superfície → Magnetização

Descrição detalhada do processo

Pré-tratamento e mistura de matérias-primas

Antes do preparo dos lotes, as matérias-primas devem estar livres de detritos, óxidos e poeira para minimizar as impurezas.

De acordo com as propriedades magnéticas requeridas, as proporções de Nd, Fe, B e aditivos em traços (como Dy, Tb, Co, Al, etc.) são calculadas com precisão.

Fusão / Fundição em Tiras

A fusão é realizada em um forno de indução a vácuo a aproximadamente 1460°C, permitindo que as matérias-primas se fundam em uma liga sob proteção de gás inerte.

A liga fundida é então vertida sobre um cilindro de resfriamento de cobre que gira rapidamente, formando tiras finas e uniformemente espessas, resfriadas rapidamente (fitas fundidas em tiras).

Essa solidificação rápida impede a formação de α-Fe e garante uma composição uniforme da liga e uma alta orientação cristalográfica.

Pontos de controle principais

- Garantir a fusão completa de materiais com alto ponto de fusão, como Fe e Nd.

- Composição precisa da liga (evitando perdas por volatilização e oxidação).

- Alta uniformidade da liga.

- Evite inclusões e contaminação por gás.

Decrepitação de Hidrogênio (HD)

Utilizando as características de absorção de hidrogênio dos compostos de terras raras, fitas fundidas em tiras são colocadas em um ambiente de hidrogênio.

O hidrogênio infiltra-se ao longo das fases ricas em Nd, causando expansão e fissuras, quebrando a liga em pó grosso.

Isso é realizado em um forno de decrepitação de hidrogênio em 700–800°C, com controle rigoroso para evitar a oxidação e garantir a segurança.

Pontos de controle

- Prevenção de vazamento de hidrogênio

- Nível de vácuo antes da absorção de hidrogênio

- Tempo de absorção de hidrogênio

- Temperatura e duração da desidrogenação

- Temperatura de resfriamento e descarga

Moinho a jato

O pó grosso proveniente da deposição de alta densidade (HD) é moído em um moinho de jato. Um gás de alta pressão (por exemplo, nitrogênio) acelera as partículas a velocidades supersônicas; as colisões entre partículas reduzem o tamanho para 3–4 μm. O processo é realizado em atmosfera inerte para manter o teor de oxigênio abaixo de 50 ppm.

Vantagens de Fresamento a Jato

- Fresagem por autocolisão → sem contaminação

- Baixa geração de calor e baixo estresse interno

- Proteção com gás inerte → previne a oxidação

- Excelente tamanho da partícula distribuição

Sinterização e tratamento térmico

A sinterização é realizada em um forno a vácuo a 1000–1100°C, densificando o pó compactado e formando a fase principal Nd₂Fe₁₄B. Curvas de aquecimento e tempos de manutenção precisos são necessários para promover a ligação dos grãos e eliminar a porosidade, evitando o crescimento dos grãos.

Três elementos-chave da sinterização

- Nível de vácuo

- Temperatura de sinterização

- Tempo de espera

Considerações importantes

- Uniformidade de temperatura na câmara do forno

- Estabilidade térmica

- atraso na medição de temperatura

Tratamento térmico

Após a sinterização, normalmente utiliza-se um processo de têmpera em duas etapas:

- Etapa 1: ~900°C ± 50°C

- Etapa 2: 480–560°C

O revenimento otimiza a estrutura dos contornos de grão, libera tensões internas e melhora significativamente a coercividade e a estabilidade térmica.

Usinagem Mecânica

Os blocos sinterizados são usinados (corte, retificação, furação, etc.) de acordo com as dimensões especificadas.

O NdFeB é duro e quebradiço, por isso são necessárias máquinas especiais (corte a fio, retificadoras de superfície).

O resfriamento deve ser controlado para evitar rachaduras ou lascas.

Os métodos de processamento comuns incluem:

- Esmerilhamento

- Fatiar

- Eletroerosão a fio

- Perfuração e escareamento

- Chanfro

- Processos de galvanoplastia

Magnetização e Embalagem

A magnetização é feita aplicando um forte campo magnético (frequentemente superior à magnetização de saturação) usando um magnetizador, conferindo ao ímã o padrão de polos desejado.

A embalagem deve impedir interferências magnéticas, vibrações ou quebras.

Ímãs potentes precisam ser isolados de forma especial; o transporte marítimo ou terrestre é geralmente preferido.

Inovações e Tendências Tecnológicas

Difusão de limite de grãos (GBD)

A difusão nos contornos de grão é uma técnica fundamental para a produção de ímãs de NdFeB de alto desempenho.

Por revestimento Na superfície do ímã, compostos contendo terras raras pesadas (Dy/Tb) e tratados termicamente sob vácuo, os átomos de terras raras pesadas se difundem ao longo dos contornos de grão e formam uma camada protetora ao redor dos grãos de Nd₂Fe₁₄B.

Benefícios:

- A coercividade aumenta por 8–11 kOe

- A estabilidade da temperatura melhora significativamente.

- A remanência diminui apenas ligeiramente.

- Uso intensivo de terras raras reduzido por 30–70% (0,05–4 wt%)

- Menor custo de material

Métodos típicos de GBD:

- Revestimento de superfície

- pulverização catódica por magnetron

- Difusão por deposição de vapor

Tecnologia de deformação a quente

Fabricação avançada para ímãs anisotrópicos de NdFeB, incluindo:

Prensagem a quente (550–750°C, 50–300 MPa)

Prensagem a quente a vácuo de pó resfriado rapidamente em uma pré-forma.

Deformação a quente (600–750°C, 20–100 MPa)

Atinge uma deformação de 50–80%, resultando em microestruturas altamente orientadas e desempenho magnético superior.

Tendências de desenvolvimento

A indústria está se voltando para tecnologias que economizam recursos e reduzem custos, com foco na diminuição da dependência de terras raras pesadas (Dy, Tb), que são escassas e caras.

As abordagens incluem:

- Difusão no contorno de grão para menor utilização de Dy/Tb

- Substituição parcial com Ce/La abundante

- Utilizando elementos como o Mo para otimizar os contornos de grão

Por exemplo, a "tecnologia de caixa de molibdênio" cria uma camada de nanodifusão rica em Mo, melhorando a coercividade e a resistência ao calor a um custo muito menor do que os métodos baseados em Tb.

Essas inovações impulsionam os materiais NdFeB em direção a alto desempenho, baixo custo e fabricação sustentável, aliviando a pressão sobre os recursos estratégicos de terras raras pesadas.

Perspectivas de aplicação

ímã permanente de NdFeBOs produtos têm vastas perspectivas de mercado.

A demanda continua a crescer, expandindo-se dos setores tradicionais de eletrônicos e motores industriais para áreas estratégicas emergentes, como:

- Veículos de novas energias

- Robótica humanoide

- Aviação em baixa altitude

Com as crescentes exigências de desempenho e confiabilidade, os ímãs de NdFeB de alto desempenho, alta consistência e alto valor agregado dominarão o crescimento do mercado e impulsionarão ainda mais a inovação em materiais e tecnologia de processamento.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen