Com o desenvolvimento contínuo de tecnologias avançadas, os pós e produtos cerâmicos avançados tornaram-se materiais essenciais e gargalos em certos campos de alta tecnologia. indústria de baterias de lítio, Alguns materiais cerâmicos desempenham papéis cruciais em sua cadeia de produção. Esses materiais podem servir diretamente como eletrodos ou separadores, serem usados como materiais de embalagem ou atuarem como materiais auxiliares no processo produtivo. O mercado de materiais cerâmicos tem crescido exponencialmente devido à demanda do setor de baterias de lítio. Hoje, vamos analisar mais de perto quais são esses materiais. materiais cerâmicos são necessários para produzir uma bateria de lítio.

As baterias de íon-lítio são compostas principalmente por cinco partes: material do cátodo, material do ânodo, separador, eletrólito e material de encapsulamento. Dentre elas, o separador é a parte tecnicamente mais desafiadora. material da bateria, com seu custo representando de 10% a 14%, ficando atrás apenas do material do cátodo. Em baterias de alta gama, o custo do separador pode chegar a 20%.

Desvantagens dos Separadores Tradicionais

Os separadores de baterias de íon-lítio comercializados são principalmente membranas microporosas feitas de polietileno (PE) ou polipropileno (PP). Esses separadores de poliolefina apresentam algumas desvantagens. Por um lado, quando as temperaturas externas atingem ou ultrapassam o ponto de fusão do separador, este pode encolher ou derreter, levando a uma fuga térmica interna ou curto-circuito na bateria. Portanto, manter o tamanho e a forma do separador é crucial para melhorar a segurança da bateria. Por outro lado, como a polaridade dos separadores de poliolefina não corresponde à dos eletrólitos orgânicos, o separador apresenta baixa molhabilidade com o eletrólito, o que significa que, durante ciclos repetidos de carga e descarga, a capacidade do separador de reter o eletrólito não aquoso é fraca, afetando assim o desempenho de ciclagem da bateria.

Vantagens dos Separadores Cerâmicos e Materiais Representativos

Atualmente, os separadores cerâmicos podem ser divididos em duas categorias com base em seus métodos de preparação. Um método envolve o uso de separadores de poliolefina tradicionais ou tecidos não tecidos como membrana base. Uma camada de cerâmica revestimento A aplicação é feita por meio de métodos como colagem, prensagem a quente ou enxertia. Outro método envolve a mistura de nanopartículas cerâmicas em materiais orgânicos para criar uma pasta. Essa pasta é então esticada em filmes ou transformada em tecidos não tecidos.

Com o uso generalizado de tablets e veículos elétricos, os separadores de poliolefina tradicionais já não atendem aos requisitos de alta tensão e alta densidade de energia. Isso se deve ao seu baixo desempenho em termos de resistência a altas pressões e altas temperaturas. Ao utilizar tecnologias de revestimento de separadores, os revestimentos cerâmicos podem impedir a expansão dos pontos de fuga térmica na bateria, garantindo maior segurança. A estrutura única dos materiais inorgânicos também melhora a resistência do separador à contração térmica. Além disso, os revestimentos cerâmicos possuem propriedades hidrofílicas. Essas propriedades aumentam a absorção do eletrólito, o que pode melhorar a uniformidade da distribuição de corrente dentro da bateria durante os ciclos de carga e descarga.

Os materiais separadores cerâmicos mais estudados são a alumina de alta pureza (Al2O3) e a boehmita (AlOOH).

Alumina de alta pureza (Al2O3)

A alumina é um composto de alta dureza com ponto de fusão de 2054°C e ponto de ebulição de 2980°C. É um cristal com ligações iônicas, apresentando alta estabilidade térmica e químico A inércia da alumina a torna uma excelente opção para revestimentos cerâmicos em separadores de baterias. As vantagens da alumina de alta pureza incluem:

- Longo ciclo de vidaIsso reduz os microcurtos-circuitos mecânicos durante o processo de ciclagem, aumentando efetivamente a vida útil do ciclo.

- Desempenho de alta taxaA nanoalumina de alta pureza pode formar soluções sólidas em baterias de lítio, melhorando o desempenho em altas taxas de carga/descarga e a estabilidade do ciclo.

- Excelente condutividade térmicaA nanoalumina de alta pureza possui excelente condutividade térmica, o que auxilia na transferência de calor quando a temperatura da bateria aumenta, resolvendo o problema da baixa condutividade térmica dos materiais PP/PE.

- Boa capacidade de molhagemO pó de nanoalumina possui boa capacidade de absorção e retenção de eletrólitos.

- Excelente resistência à chamaA alumina é um excelente material retardante de chamas. Mesmo em altas temperaturas, suas propriedades superiores de retardamento de chamas podem prevenir a combustão generalizada ou até mesmo explosões.

- Bloqueio de correnteEm casos de corrente excessiva, a alumina de alta pureza pode bloquear a corrente, evitando curtos-circuitos que podem resultar do calor excessivo que causa o derretimento do separador.

Boehmita (AlOOH)

A boehmita pura é branca, com estrutura cristalina monoclínica, pertencente ao sistema cristalino ortorrômbico. Possui dureza de Mohs de 3 a 3,5 e densidade de 3,0 a 3,07. A boehmita é precursora do γ-Al₂O₃ e é utilizada em uma ampla gama de aplicações, como materiais cerâmicos, materiais compósitos, revestimentos de proteção de superfície, materiais ópticos, catalisadores e materiais semicondutores.

Em comparação com a alumina, a boehmita apresenta as seguintes vantagens:

- Menor durezaA boehmita possui menor dureza, o que reduz o desgaste mecânico durante os processos de corte e revestimento, tornando-a mais econômica do que a alumina de alta pureza.

- Alta resistência ao calorA boehmita possui excelente estabilidade térmica e boa compatibilidade com materiais orgânicos.

- Densidade mais baixaPara o mesmo peso, a boehmita pode cobrir 25% a mais de área do que a alumina.

- Melhor uniformidade do revestimentoOs revestimentos de boehmita são mais uniformes, resultando em menor resistência interna.

- Menor consumo de energiaO processo de produção da boehmita é mais eficiente em termos energéticos e mais ecológico.

- Menor absorção de águaA boehmita absorve apenas metade da água que a alumina de alta pureza absorve.

- Produção mais simplesA preparação da boehmita é mais simples do que a da alumina de alta pureza, que requer calcinação, moagem e classificação.

- Mais fácil de substituirA mudança para a boehmita não exige alterações significativas nos equipamentos ou processos dos fabricantes de separadores e causa menos danos aos equipamentos.

Aditivo catódico – Óxido de zircônio (ZrO2)

A aplicação de produtos de óxido de zircônio (ZrO2) em nanoescala no setor de novas energias está se expandindo, com um número crescente de projetos de baterias de lítio incorporando pó de óxido de zircônio como aditivo catódico para estabilizar o desempenho da bateria e aumentar sua vida útil. Tomando como exemplo o lítio-níquel-cobalto-manganês (LiNi0,8Co0,1Mn0,1O2), vamos examinar como o óxido de zircônio em nanoescala influencia o desempenho dos materiais catódicos.

Efeitos estruturais

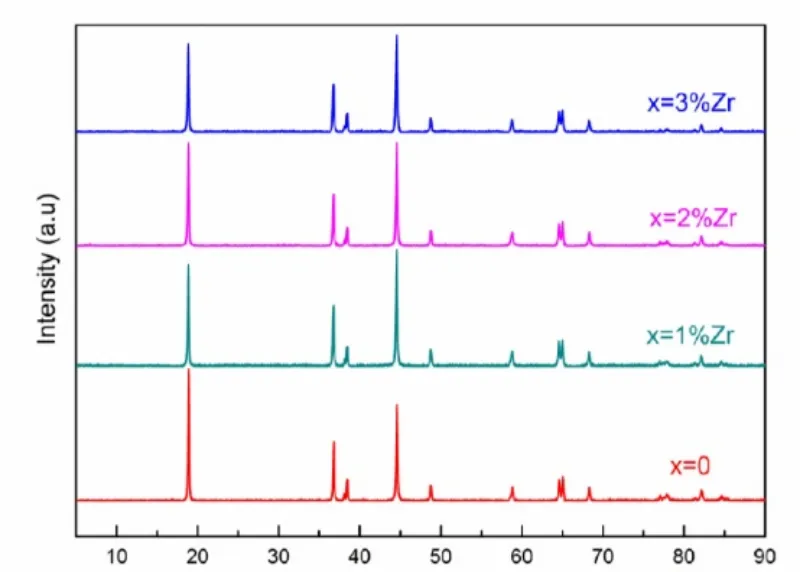

A análise de difração de raios X (DRX) do LiNi0,8Co0,1Mn0,1O2 dopado com ZrO2 revela que a adição de ZrO2 não altera a estrutura geral do material, que mantém a estrutura em camadas hexagonal do tipo α-NaFeO2 típica do material.

Efeitos morfológicos

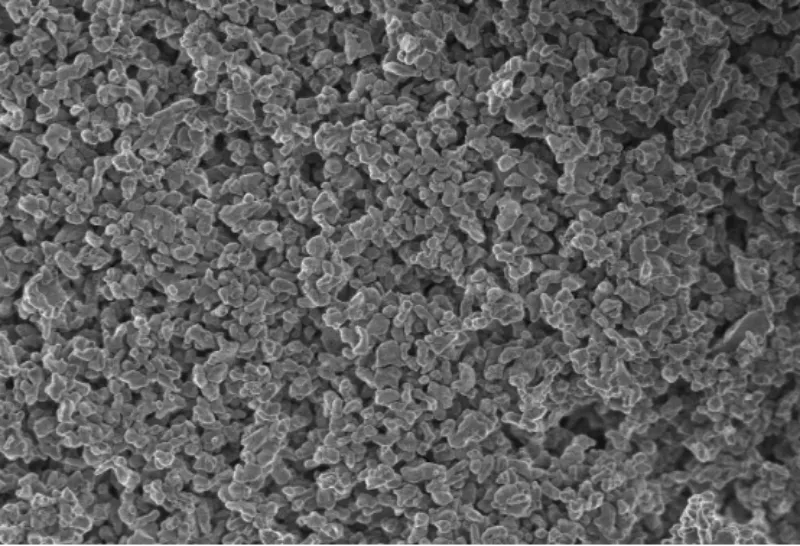

À medida que o nível de dopagem de ZrO2 aumenta, o tamanho das partículas primárias diminui, passando de partículas regulares em forma de bloco, com tamanho inicial de 200–400 nm, para agregados densos com tamanho de 100–200 nm. As partículas maiores, formadas pela aglomeração das partículas primárias, são reduzidas a 1–2 μm. A forma esférica das partículas torna-se menos pronunciada com a dopagem, o que facilita a difusão dos íons de lítio.

Efeitos eletroquímicos

Pesquisas indicam que materiais dopados com ZrO2 apresentam maior capacidade de descarga em comparação com o LiNi0,8Co0,1Mn0,1O2 original. Isso provavelmente se deve ao menor tamanho das moléculas de ZrO2. tamanho da partícula, o que reduz o caminho de difusão dos íons de lítio e melhora o desempenho eletroquímico. Além disso, os íons Zr4+ podem migrar para a superfície e formar soluções sólidas, o que ajuda a prevenir o colapso estrutural durante os ciclos de carga e descarga e também protege o material da dissolução do cobalto, melhorando a estabilidade do ciclo.

Sinterização de Materiais Catódicos – Equipamentos para Fornos Cerâmicos

Com a crescente demanda por baterias para veículos elétricos, a demanda por materiais catódicos aumentou consideravelmente, levando os fabricantes nacionais de fornos a modernizarem seus equipamentos de produção. Materiais como cerâmica de carbeto de silício e cerâmica de cordierita-mulita têm apresentado um aumento significativo na demanda.

Placas de pressão

As placas empurradoras mais comuns são feitas de carboneto de silício e coríndon-mulita, sendo as placas de carboneto de silício utilizadas principalmente em fornos de baixa temperatura. No entanto, sua oxidação em temperaturas acima de 1300 °C limita sua aplicação.

Crisóis

Em relação aos cadinhos, diferentes materiais são utilizados para a sinterização de materiais catódicos. Os cadinhos de cordierita-mulita são amplamente utilizados no setor de materiais catódicos para baterias de lítio devido à sua excelente resistência ao choque térmico e à sua relação custo-benefício.

Rolos

Os rolos usados em fornos de rolos, comumente empregados na sinterização de materiais catódicos para baterias de íon-lítio, devem suportar altas temperaturas e ser resistentes à deformação por fluência. Os materiais mais comuns para rolos cerâmicos incluem coríndon, aluminossilicato, sílica fundida e carbeto de silício.

Outros materiais cerâmicos para baterias de lítio

Além disso, outros pós ou produtos cerâmicos também são utilizados na preparação ou montagem de baterias de lítio. Por exemplo, alumina ultrafina de alta pureza é usada como aditivo catódico, desempenhando um papel no revestimento e na dopagem. O micropó de carbeto de silício pode ser combinado com grafite, nanotubos de carbono ou nitreto de titânio nanoestruturado para formar materiais anódicos. Essa combinação melhora a capacidade e a vida útil da bateria. No processo de vedação das baterias de lítio, os anéis cerâmicos eletrônicos são componentes essenciais. Esses anéis também são conhecidos como "conectores de vedação cerâmicos de nova geração para baterias de alta potência". Eles formam uma conexão condutora selada entre a tampa da bateria e os polos em veículos elétricos.

Conclusão

Com o desenvolvimento contínuo de tecnologias e materiais avançados, é provável que mais materiais cerâmicos para baterias de lítio sejam aplicados em baterias de lítio e em todo o setor de novas energias no futuro.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen