1. Causas da baixa atividade do pó de escória

Diversos fatores contribuem para a baixa atividade do pó de escória. Uma alta proporção de fases cristalinas e uma estrutura cristalina completa são fatores primordiais. Além disso, um alto teor de óxidos ácidos, como o SiO2, e um baixo teor de óxidos básicos, como o CaO, reduzem ainda mais a atividade. Ao analisar as causas da ineficiência da moagem do pó de escória, químico A composição é o primeiro obstáculo.

Em segundo lugar, a área superficial específica, a morfologia das partículas e tamanho da partícula A distribuição desempenha um papel vital. A área superficial específica é um pré-requisito necessário para a atividade. No entanto, uma área superficial maior nem sempre significa maior atividade. Os equipamentos e processos de moagem influenciam a atividade, alterando a forma das partículas. Para uma resistência ideal, as partículas de escória 80%–85% devem ter tamanho entre 0 e 12 μm. Além disso, partículas com tamanho superior a 95% devem ter tamanho inferior a 30 μm.

2. Equipamentos de moagem e processos de moagem

Atualmente, os principais equipamentos de moagem utilizados na produção de pó de escória na China incluem moinhos de bolas e moinhos verticais de rolos. Os equipamentos e processos de moagem afetam diretamente a finura, a morfologia e a distribuição granulométrica do pó de escória. Uma análise preliminar é apresentada a seguir.

2.1 Moinho de bolas

O processo de produção de pó de escória por moagem de bolas divide-se em sistemas de moagem de circuito fechado e sistemas de moagem de circuito aberto.

Sistema de moagem em circuito fechado

O consumo de energia de um circuito fechado moinho de bolas O sistema de moagem de escória apresenta uma taxa de transferência de calor inferior à de um sistema de circuito aberto. Embora a finura do produto possa ser controlada a um nível muito preciso, partículas maiores de pó de escória ainda são facilmente selecionadas para o produto final sob a ação do fluxo de ar de pressão negativa. Como os tamanhos das partículas de pó de escória são semelhantes, isso resulta em uma distribuição granulométrica inadequada. O princípio de classificação é o da gravidade, ou seja, as partículas são retidas ou removidas de acordo com seu peso. Um número relativamente grande de partículas acima de 30 μm acaba entrando no produto final, e essas partículas contribuem relativamente pouco para o desenvolvimento da resistência.

Sistema de moagem de circuito aberto

A maioria dos produtores nacionais de pó de escória ainda utiliza moinhos de bolas com sistemas de moagem de circuito aberto. O pó de escória processado em moinhos de bolas contém uma alta proporção de partículas finas com uma ampla distribuição granulométrica, e o índice de atividade do pó de escória é relativamente alto. Quando a escória é moída a 480 m²/kg e a distribuição granulométrica é relativamente adequada, a maioria das partículas se encontra na faixa de 0 a 30 μm. Para escória da mesma qualidade, a moagem em moinho de bolas com sistema de circuito aberto resulta em um índice de atividade relativamente maior.

Em um sistema de moinho de bolas de circuito aberto sem equipamento de pré-britagem, o consumo de energia é relativamente alto. Normalmente, fica entre 65 e 95 kWh/t quando a área superficial atinge 420 m²/kg. A estrutura interna do moinho de bolas é crucial. Fatores como a distribuição do comprimento da câmara e a configuração da placa diafragma afetam diretamente o produto. Além disso, a granulometria dos meios de moagem impacta a área superficial específica e a distribuição do tamanho das partículas. Juntos, esses elementos determinam o índice de atividade final do pó de escória.

Durante as investigações, descobriu-se que uma empresa de pó de escória utilizava um moinho de bolas de circuito aberto com aditivos de moagem, porém a atividade do pó de escória era extremamente baixa e a área superficial específica atingia apenas 450 m²/kg. Este moinho de bolas possuía três câmaras, sendo que a terceira utilizava segmentos de aço em miniatura com revestimentos ranhurados. A terceira câmara é a câmara de moagem e é crucial para aumentar a área superficial específica e melhorar a atividade. A configuração de segmentos de aço em miniatura com revestimentos ranhurados nesta câmara contraria a prática comum. Com tal método de moagem, como é possível aumentar a área superficial específica, garantir uma distribuição granulométrica adequada e melhorar a atividade do pó de escória?

2.2 Moinho de rolos vertical

Ao usar uma vertical moinho de rolos (VRM) para moer pó de escória até uma área de superfície específica de cerca de 420 m²/kg, o moinho tem alta produção e o consumo de energia é de cerca de 40 kWh/t. O consumo de energia para moagem é relativamente baixo, o que o torna popular entre os usuários.

A prática demonstrou que, para o mesmo clínquer e a mesma área superficial específica, o cimento produzido por um moinho vertical apresenta uma resistência à compressão de 3 dias cerca de 3 MPa inferior à do cimento produzido por um moinho de bolas. Será que o mesmo defeito existe no pó de escória moído em um moinho vertical?

Semelhante a um sistema de moinho de bolas de circuito fechado, um moinho vertical é equipado com um classificador para coleta de pó fino. Se operado incorretamente ou se os parâmetros do sistema não forem controlados adequadamente, um número considerável de partículas maiores que 30 μm pode ser coletado como produto final. Isso resulta em uma faixa estreita de distribuição granulométrica e reduz a atividade do pó de escória. Em segundo lugar, o mecanismo de moagem do moinho vertical é baseado em cisalhamento, e a morfologia das partículas também afeta o desenvolvimento da resistência, diminuindo assim o índice de atividade.

Outro problema frequentemente negligenciado é o processo em que o gás em alta temperatura seca diretamente a escória dentro do moinho. Em outras palavras, as partículas finas de escória de 0 a 12 μm precisam passar por um gás em alta temperatura, em torno de 250 °C, antes de entrarem no silo do produto acabado. Isso equivale a submeter a escória resfriada em água a um novo tratamento térmico em alta temperatura, promovendo o crescimento de cristais e reduzindo defeitos na escória, diminuindo assim sua atividade.

Se a operação e o gerenciamento do moinho vertical forem bem controlados, com regulação adequada de temperatura, pressão do ar e vazão de ar, a redução na atividade do pó de escória pode ser relativamente minimizada. Por outro lado, um controle inadequado agravará essa redução.

2.3 Moinho de rolos horizontal

O moinho de rolos horizontal apresenta um processo e estrutura interna simples, com menos fatores que reduzem a atividade do pó de escória. Após a moagem, o material exibe morfologia e distribuição granulométrica ideais, e a qualidade do produto é confiável. O cimento moído em moinho de rolos horizontal apresenta resistência relativamente alta. Ao moer pó de escória de aço até uma área superficial específica de cerca de 460 m²/kg, o consumo de energia do motor principal é de 33–35 kWh/t, tornando-o um dos equipamentos preferidos para a moagem de pó de escória.

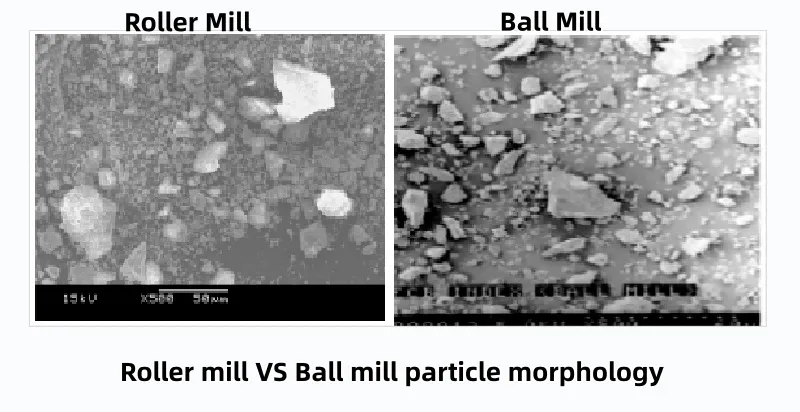

A morfologia das partículas de cimento produzidas por um moinho de rolos horizontal é muito semelhante à produzida por um moinho de bolas (ver a Figura abaixo).

3. Métodos para melhorar a atividade do pó de escória

Principais razões para a baixa atividade do micropó de escória

Através da análise acima, as principais razões para a baixa atividade do micropó de escória são os resultados do tratamento de têmpera em água da escória, bem como sua composição química, morfologia das partículas, distribuição do tamanho das partículas e aspectos operacionais do processo.

Como podem ser adotadas medidas de processo adequadas para melhorar a atividade do micropó de escória?

Influência abrangente da área superficial específica e das características das partículas na atividade

Em teoria, a moagem do pó de escória deve atingir uma área superficial específica acima de 480 m²/kg para que sua atividade seja plenamente aproveitada. No entanto, se a basicidade da escória for em torno de 85%, aumentar ainda mais a área superficial pode não ser suficiente. Mesmo quando um moinho de bolas de circuito aberto atinge mais de 500 m²/kg, a atividade raramente apresenta melhorias significativas. Isso ocorre porque o índice de atividade depende de mais do que apenas a área superficial. Fatores críticos incluem a morfologia das partículas e a racionalidade da distribuição granulométrica. Estes são diretamente influenciados pelo processo de moagem específico e pelos equipamentos utilizados. Portanto, melhorar a atividade do micropó de escória requer medidas técnicas abrangentes.

Ativação dupla física e química como chave para melhorar a atividade

Para melhorar a atividade do micropó de escória, é necessário ajustar a composição química da superfície do micropó sob a dupla ação de ativação física e química, aumentando assim sua atividade.

É possível melhorar a atividade combinando ajustes químicos e físicos. Primeiramente, o micropó de escória ácida deve ser ajustado para um estado levemente alcalino ou alcalino. Em seguida, o material deve ser submetido a uma moagem adequada do pó de escória para obter granulometrias mais finas. Esse processo amplia a faixa da distribuição ideal de partículas. Seguindo essas etapas, o objetivo de melhorar significativamente a atividade do micropó de escória pode ser alcançado.

Prática de Tecnologia de Ativadores da Siping Cement

A Siping Cement pesquisou maneiras de solucionar a baixa atividade em escória ácida. A empresa também se concentrou em problemas causados por processos inadequados de moagem do pó de escória. Para promover a melhoria da atividade, aplicou uma combinação de ativadores líquidos externos e ativadores em pó. Além disso, utilizou métodos de ativação físico-química composta. Essas estratégias combinadas já obtiveram sucesso inicial na melhoria do desempenho do micropó de escória.

Quando ativadores são adicionados durante a moagem do pó de escória, ocorrem pequenas alterações na composição química do micropó de escória resultante (ver Tabela 1).

| Método de excitação | SiO2 | Al2O3 | Fe2O3 | Alto | MgO | valor de pH | Fator de qualidade |

| Escória (sem ativador) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| ativador líquido | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Ativador líquido + ativador em pó | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabela 1: Pequenas alterações na composição química do micropó de escória moído com ativadores (%).

(Nota: O texto original não fornece dados específicos da tabela; esta versão mantém a descrição original.)

A escória ácida apresenta principalmente um alto teor de SiO₂, resultando em um desempenho estrutural estável que é o principal fator que contribui para um baixo coeficiente de qualidade.

Efeitos de melhoria dos ativadores na composição química e na basicidade

Utilizando um ativador líquido 0,1% misturado com escória para moagem de pó de escória, a composição química original da escória apresentava SiO₂ em 39,18%, que diminuiu para 37,26% no micropó de escória resultante, e a basicidade aumentou de 0,86 para 0,95.

Quando o ativador líquido e o ativador em pó foram usados simultaneamente durante a moagem do pó de escória, o SiO₂ original de 39,18% caiu para 35,14% no micropó de escória, elevando a basicidade para 1,04 e ajustando-a para atender aos indicadores de escória alcalina.

Essa “escória alcalina”, quando moída até atingir uma determinada área superficial específica por meio de moagem adequada do pó de escória e com uma distribuição granulométrica relativamente razoável, apresentará um índice de atividade melhorado.

Dados reais sobre a melhoria do índice de atividade

Para escória ácida com 0,1% de ativador líquido adicionado durante a moagem do pó de escória em moinho de bolas, o índice de atividade de 7 dias aumentou de 67,4% para 88,8%, uma melhoria de 31,75%; o índice de atividade de 28 dias subiu de 89,5% para 110,7%, uma melhoria de 23,7%.

Dependendo das variações nas matérias-primas locais e nos processos de produção, os métodos de ativação química podem, individualmente, aumentar o índice de atividade do micropó de escória em cerca de 15 a 25%, enquanto os métodos de ativação composta podem aumentá-lo em cerca de 50%.

Utilizando as medidas técnicas acima, o micropó de escória com um índice de atividade original de 7 dias em torno de 55% pode ser elevado para mais de 75%; o micropó de escória com um índice de atividade original de 7 dias em torno de 70% pode ser elevado para mais de 95%.

Recomendações práticas de aplicação

Para solucionar a baixa atividade em micropó de escória, uma abordagem personalizada é essencial. Os engenheiros devem formular diversos esquemas técnicos com base nos equipamentos e matérias-primas disponíveis no local. Outras condições locais também devem ser consideradas durante essa fase de planejamento. Os testes de laboratório são uma etapa crítica subsequente. O esquema técnico ideal só pode ser selecionado após a obtenção dos resultados dos testes de 7 e 28 dias. Esse processo de seleção garante uma melhoria significativa no índice de atividade. Simultaneamente, ajuda a manter os custos de produção e o investimento de capital baixos.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen