Escolha do dispersante adequado para evitar a aglomeração de pó ultrafino requer uma consideração abrangente de pó propriedades, meio de dispersão e condições de processamento. A seguir, os principais princípios e estratégias:

Selecione o tipo de dispersante de acordo com o Pó Características

Carga de superfície e correspondência de polaridade

Pós polares (como cerâmicas, óxidos): Prefira dispersantes aniônicos (por exemplo, poliacrilato de sódio, hexametafosfato de sódio) para evitar a aglomeração de pó ultrafino por repulsão eletrostática. Por exemplo, o ZnO é disperso de forma estável em pH = 5 por repulsão de dupla camada.

Pós não polares (como grafeno, negro de fumo): Utilize dispersantes não iônicos (p. ex., PVP, PEG) para evitar o contato por impedimento estérico. Para materiais de alta energia superficial (p. ex., nanocarboneto de silício), combine funcionalização in situ (p. ex., agentes de acoplamento de silano) para aumentar a força de adsorção.

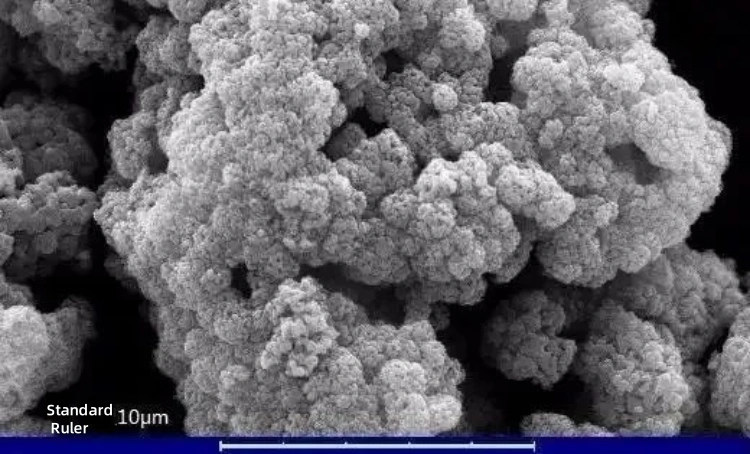

Tamanho de partícula e área de superfície específica

Nanopós (<100 nm): Use dispersantes de baixo peso molecular (por exemplo, oleato de amônio, titanatos) para minimizar a interferência de camadas estéricas, combinados com processos dinâmicos (por exemplo, assistência ultrassônica) para manter a dispersão.

Micropós: Dispersantes de alto peso molecular (por exemplo, copolímeros em bloco) são mais eficazes, formando uma barreira densa por meio de adsorção de cadeia longa.

Adaptação do Meio de Dispersão e do Ambiente do Sistema

Sistema Aquoso

Mídia de alta polaridade: Escolha carboxilatos (por exemplo, dispersante DA) ou fosfatos (por exemplo, pirofosfato de sódio) para usar repulsão eletrostática de dupla camada. Por exemplo, o silicato de zircônio é disperso uniformemente usando dispersante de silicato de sódio a pH = 7.

Sistemas contendo eletrólitos: Adicione dispersantes resistentes ao sal (por exemplo, siloxanos modificados com poliéter) para evitar que a alta força iônica comprima a camada dupla.

Sistemas não aquosos ou oleosos

Solventes orgânicos (por exemplo, etanol, acetona): Utilize dispersantes de cadeia hidrofóbica (p. ex., fosfatos, oleato de sódio) para adsorver partículas por meio de interações hidrofóbicas. Por exemplo, o negro de fumo na tinta é frequentemente disperso com dispersantes de éter polioxietileno.

Sistemas sensíveis ao pH

Ajuste o pH para otimizar a adsorção do dispersante. Por exemplo, o óxido de alumínio é disperso em condições alcalinas usando trietanolamina, onde seus grupos hidroxila formam uma camada hidratada estável com a superfície da partícula.

Otimização de desempenho e dosagem de dispersantes

Força e estabilidade de adsorção

Escolha dispersantes que correspondam aos grupos funcionais na superfície do pó (por exemplo, grupos carboxila para óxidos metálicos). Por exemplo, o grafeno forma adsorção estável com PVP após enxertar grupos carboxila por oxidação-redução.

Para sistemas de alta temperatura (por exemplo, materiais refratários), selecione dispersantes termicamente estáveis (por exemplo, titanatos, aluminato de zircônio) que mantenham a camada de adsorção intacta a 500 °C.

Controle de Quantidade

A dosagem típica de dispersante é de 0,5%–3% da massa do pó. Pós ultrafinos requerem dosagens mais altas devido à sua maior área superficial específica, mas quantidades excessivas devem ser evitadas, pois podem aumentar a viscosidade do sistema ou prejudicar o desempenho. Por exemplo, o uso de mais de 5% de dispersante para nano-SiO₂ em resina epóxi pode reduzir revestimento força.

Combinando estratégias de sinergia

Físico-Químico Combinação: Utilizar pré-dispersão ultrassônica (para quebrar aglomerados duros) combinada com adsorção de dispersante (para manter a estabilidade). Por exemplo, o micropó de diamante alcança uma melhoria de 60% na eficiência de dispersão após tratamento ultrassônico seguido pela adição de poliacrilato de sódio.

Mistura multicomponente: Misture dispersantes com diferentes pesos moleculares (por exemplo, PEG 200 e PEG 4000 em uma proporção de 5:1) para otimizar tamanho da partícula distribuição. Por exemplo, sulfato de bário ultrafino é disperso com uma mistura de polietilenoglicol para uma distribuição mais estreita.

Adaptação de Cenários de Aplicação e Vinculação de Processos

Sistemas de Dispersão Seca

Utilize dispersão eletrostática (por exemplo, carga corona) ou tecnologia de leito fluidizado. O dispersante deve ter propriedades antiestáticas. Por exemplo, a dispersão de pó de carvão ultrafino melhora em 40% sob uma tensão de 30-50 kV.

Sistemas de moagem úmida e polpa

Selecione dispersantes auxiliares de moagem (por exemplo, poliacrilato de amônio) com base nos processos de moagem (por exemplo, moinho de areia, moinho de bolas) para reduzir a viscosidade da pasta. Por exemplo, a adição de dispersante 0,5% durante a moagem de bolas de aglutinante cerâmico reduz o tamanho do aglomerado para 0,186 μm.

Processos de sinterização ou secagem de alta temperatura

Para liofilização ou secagem por atomização, escolha dispersantes degradáveis (por exemplo, derivados de amido) para reduzir o impacto dos resíduos. Por exemplo, o óxido de nanoalumínio previne a aglomeração durante a liofilização.

Verificação e Otimização

Monitoramento em tempo real

Utilize analisadores de tamanho de partículas a laser e medidores de potencial Zeta para avaliar os efeitos da dispersão e ajustar os tipos e quantidades de dispersantes. Por exemplo, a suspensão de ATO apresenta a melhor dispersão em pH = 11, quando o valor absoluto do potencial Zeta é máximo.

Teste de compatibilidade

Avalie o impacto dos dispersantes nas propriedades do produto final, como condutividade e transparência. Por exemplo, o resíduo de PVP pode aumentar a resistividade da pasta condutora em 20%, exigindo um dispersante com baixo teor de resíduos.

Conclusão

A seleção de dispersantes deve se concentrar na interação entre pó, meio e processo para evitar a aglomeração de pós ultrafinos. Priorizar a adequação das propriedades da superfície à polaridade do sistema, otimizar a estabilidade da adsorção por meio de processos dinâmicos e garantir a dispersão a longo prazo por meio de mistura e monitoramento em tempo real.

Pó épico

Epic Powder, com mais de 20 anos de experiência na indústria de pós ultrafinos. Promovemos ativamente o desenvolvimento futuro de pós ultrafinos, com foco nos processos de britagem, moagem, classificação e modificação de pós ultrafinos. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pós. Epic Powder — Seu especialista confiável em processamento de pós!