O talco é único entre minerais não metálicos. É o mineral mais macio da Terra, com dureza 1 na escala de Mohs, mas seu verdadeiro valor industrial reside em sua estrutura lamelar e hidrofobicidade natural. Ao realizarmos a moagem ultrafina do talco, não estamos apenas triturando rocha; estamos cuidadosamente projetando um aditivo funcional que precisa ter um bom desempenho em aplicações de alta tecnologia, como plásticos, revestimentos e cosméticos.

Aumentando o desempenho através da redução de tamanho

Por que a indústria exige pós mais finos? Tudo se resume à área de superfície e à interação. A obtenção de uma textura ultrafina é essencial para alcançar esse objetivo. tamanho da partícula É fundamental para:

- Dispersibilidade: Partículas mais finas se integram de forma mais suave em matrizes poliméricas (como PP ou ABS), evitando pontos fracos no material final.

- Retenção da branquitude: A moagem adequada melhora o brilho do pó, o que é imprescindível para as indústrias de papel e cosméticos.

- Efeitos de reforço: Em plásticos, o objetivo é aumentar a rigidez e a resistência ao calor. Isso depende muito da relação de aspecto das partículas.

Os riscos do processamento inadequado

Moer talco é uma tarefa delicada. Se o processo for muito agressivo ou impreciso, você se depara com dois grandes problemas que comprometem a lucratividade:

- Danos estruturais: Se a estrutura lamelar for destruída durante a moagem, perde-se a capacidade de reforço. O talco torna-se um enchimento barato em vez de um componente que melhora o desempenho.

- Aglomeração: À medida que as partículas diminuem de tamanho, a energia superficial aumenta, fazendo com que se aglomerem. Sem a tecnologia adequada, o resultado são lotes inconsistentes que não passam pelo controle de qualidade.

Processo de moagem ultrafina do talco: Visão geral passo a passo

Na EPIC POWDER, abordamos o talco de uma forma única. linha de produção de pó como um sistema totalmente integrado, e não apenas uma máquina independente. O processo, do minério bruto ao pó de alta qualidade, exige um controle rigoroso em cada etapa para garantir que o produto final atenda às exigentes especificações das indústrias modernas.

Do minério bruto ao pó grosso

O processo começa com a seleção e pré-britagem do minério bruto. Como a moagem a seco depende de fricção e impacto, o material de alimentação normalmente requer um teor de água inferior a 4% para evitar entupimentos e garantir a eficiência. Utilizamos britadores padrão para quebrar grandes rochas de talco em um tamanho de alimentação adequado antes de serem transportadas por elevadores de canecas para a unidade principal de moagem. Essa transição da britagem grosseira para a moagem ultrafina do talco é crucial para manter uma taxa de alimentação constante.

Fresagem e classificação de precisão

Uma vez dentro da fábrica — seja ela qual for — moinho a jato ou um moinho de classificação de ar—o material passa por um processo de redução intenso. A chave para um resultado de alta qualidade reside em nossas técnicas precisas de classificação.

- Moagem: O material é pulverizado até atingir a finura desejada.

- Classificação: Um integrado classificador de ar Gira em alta velocidade para separar partículas com base no peso e no tamanho.

- Reciclagem: Partículas que não atendem ao tamanho alvo de partícula de talco D97 são automaticamente rejeitadas e enviadas de volta à zona de moagem para processamento adicional.

Este sistema de circuito fechado garante que alcancemos uma granulometria consistente do talco, capaz de atingir 2500 mesh (5 μm) ou mais fina sem moer excessivamente o material.

Coleta e Modificação de Superfície

Após passar pelo classificador, o pó fino é coletado por meio de separadores ciclônicos e coletores de pó pulsados, garantindo um ambiente livre de poeira. Para aplicações em pigmentos, corantes e impressão ou plásticos, muitas vezes integramos a modificação da superfície com talco em pó diretamente na linha de produção. Utilizando equipamentos como moinhos de pinos ou moinhos de três rolos revestimento Em máquinas, modificamos a superfície das partículas para melhorar a dispersibilidade e a compatibilidade com as matrizes poliméricas.

Fluxograma típico do processo:

- Esmagamento: Redução do minério bruto.

- Alimentação: O elevador transporta o material até o silo.

- Moagem: O moinho principal pulveriza o talco.

- Classificação: Separação de partículas finas e grossas.

- Coletando: O produto final é recolhido; o ar é filtrado.

- Embalagem: Embalagem automatizada para envio.

Tecnologias de equipamentos essenciais para a moagem de talco ultrafino

A seleção do maquinário correto é a etapa mais crítica na moagem ultrafina de talco. Na EPIC, não acreditamos em uma abordagem "tamanho único". Configuramos a linha de produção com base em suas necessidades específicas de finura, pureza e capacidade. Aqui está a tecnologia principal que utilizamos para entregar resultados consistentes:

- Moinhos de jato de leito fluidizado: Quando a pureza é a principal prioridade, o moinho de jato de talco é o padrão da indústria. Esses sistemas utilizam fluxo de ar de alta velocidade em vez de impacto mecânico, o que significa desgaste mínimo e zero contaminação metálica. Isso é essencial para a produção de talco de alta brancura e grau cosmético, onde a qualidade não pode ser comprometida.

- Moinhos Classificadores de Ar (ACM): Para alcançar um equilíbrio entre eficiência e custo operacional, um moinho classificador de ar Para o talco, é altamente eficaz. Esses moinhos de impacto mecânico utilizam classificadores turbo integrados para controlar com precisão o tamanho das partículas, geralmente abrangendo a faixa de 800 a 3000 mesh. São equipamentos versáteis e robustos para aplicações industriais.

- Moinho de bolas e Classificando Linhas: Quando você precisa de alta produtividade para envasadoras industriais de grande escala, implementamos sistemas de moinhos de bolas integrados a classificadores de ar. Essas linhas são projetadas para operação contínua e de alta intensidade. Nossa experiência com locais de produção de classificação de moinhos de bolas Isso comprova que essa configuração oferece a saída mais estável para produção em massa.

- Operação em baixa temperatura: Preservar as propriedades naturais do talco é vital. O calor excessivo durante a moagem pode destruir a estrutura lamelar do talco. Nossos equipamentos são projetados com fluxo de ar otimizado para manter baixas temperaturas internas, garantindo que o pó conserve suas propriedades de reforço para plásticos e revestimentos.

Requisitos técnicos críticos na moagem ultrafina de talco

Para alcançar a mais alta qualidade na moagem ultrafina do talco, é necessário seguir rigorosamente os padrões técnicos. Não nos limitamos a reduzir o tamanho das partículas; projetamos o formato para atender a aplicações industriais específicas. Seja para cosméticos ou cargas poliméricas, o processo deve atender a rigorosos padrões de consistência e pureza.

Controle preciso do tamanho das partículas

O fator mais crítico é alcançar uma distribuição granulométrica estreita (PSD). Partículas uniformes garantem melhor dispersão em tintas e plásticos. Nosso foco é o controle preciso de D97 e D99, assegurando que o pó 97% ou 99% seja mais fino que o tamanho micrométrico alvo (por exemplo, 10 μm ou 5 μm). Essa precisão de "corte superior" impede que partículas de tamanho excessivo comprometam o acabamento superficial dos produtos finais. Nossa tecnologia avançada Moinho Classificador de Ar MJW-W é especificamente projetado para manter essa consistência ao lidar com altos volumes de produção.

Pureza e Preservação da Estrutura

- Controle de contaminação: Para manter a brancura natural e as propriedades de isolamento elétrico do talco, devemos evitar a contaminação por ferro. Utilizamos revestimentos de cerâmica ou poliuretano na câmara de moagem e nos sistemas de tubulação para garantir a moagem de talco de alta pureza.

- Estrutura lamelar: O talco é valorizado por seu formato lamelar. A moagem agressiva pode destruir essa estrutura. Nosso processo é otimizado para promover a delaminação em vez da quebra, preservando a estrutura lamelar essencial para o reforço eficaz do polímero.

Eficiência e Automação

A produção moderna exige eficiência energética e otimização do rendimento. Integramos a automação por CLP para monitorar a pressão, a temperatura e as taxas de alimentação do sistema em tempo real. Isso garante uma operação contínua e livre de poeira, reduzindo custos de mão de obra e assegurando a estabilidade entre lotes.

Principais parâmetros técnicos para o processamento de talco

| Requisitos técnicos | Benefício Alvo |

|---|---|

| PSD estreito | Melhoria da fluidez e dispersão na matriz. |

| Controle D97/D99 | Eliminação de partículas de tamanho excessivo para acabamentos lisos. |

| Revestimentos de cerâmica/PU | Alto grau de brancura e zero contaminação por metais. |

| Moagem em baixa temperatura | Previne a degradação e aglomeração do material. |

| Integração de PLC | Produção estável e automatizada com menor consumo de energia. |

Soluções EPIC POWDR para moagem ultrafina de talco

Na EPIC POWDR, projetamos linhas de processamento especializadas, adaptadas especificamente às propriedades físicas únicas do talco. Nossas soluções para moagem ultrafina de talco se baseiam em uma linha robusta de moinhos de jato de leito fluidizado e moinhos de classificação a ar (ACM), projetados para fornecer alta pureza e morfologia de partículas consistente. Seja para um moinho de jato de talco independente para cosméticos de alta qualidade ou um moinho de classificação a ar de alta capacidade para cargas industriais de talco, configuramos o sistema para atender às suas especificações exatas.

Para proteger a brancura e a pureza do seu material, utilizamos designs de fresadoras a jato com revestimento cerâmico. Isso garante zero contaminação metálica durante o processo de fresagem, o que é fundamental para aplicações de alta qualidade. Assim como nossos A tecnologia de moinho de jato permite a obtenção de carbono duro ultrafino. Na produção para a indústria de baterias, aplicamos o mesmo nível de engenharia de precisão para otimizar o seu processamento de talco.

Principais funcionalidades dos nossos sistemas:

- Ajuste de precisão personalizável: Conseguimos atingir tamanhos de partículas precisos, com a capacidade de moer até um tamanho de partícula de talco D97 de 2 μm.

- Alta precisão de classificação: Nossos classificadores integrados garantem uma distribuição granulométrica estreita (PSD), controlando rigorosamente o corte superior para evitar partículas grosseiras.

- Suporte completo: Fornecemos linhas de produção completas de talco, oferecendo desde testes de matéria-prima e ensaios piloto até instalação industrial completa.

- Escalabilidade: Nossos projetos permitem que você expanda facilmente da produção piloto em pequenos lotes para operações industriais contínuas em grande escala.

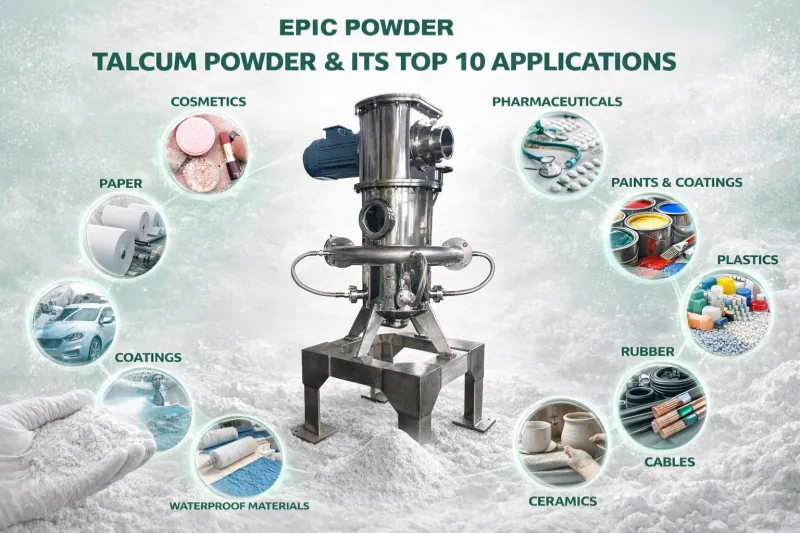

Aplicações do talco ultrafino por faixa de finura

O valor do talco aumenta significativamente à medida que o tamanho das partículas diminui. Em nossa experiência com projetos de processamento global, a moagem ultrafina e precisa do talco permite que os fabricantes adaptem o pó para usos específicos de alto valor agregado. Diferentes setores exigem estrita observância da finura da partícula de talco para garantir que o produto final tenha o desempenho esperado.

Você pode explorar nossa diversidade aplicações de materiais industriais Para ver como diferentes níveis de finura impactam o desempenho em vários setores.

Análise por tamanho da malha

- 800–1250 Mesh (Cargas Gerais): Essa gama é o padrão para a indústria de papel, tintas arquitetônicas e plásticos de gama média. Ela proporciona propriedades de enchimento com boa relação custo-benefício, melhorando a rigidez e atuando como agente de controle de resina sem exigir micronização extrema.

- Malha 1250–2500 (Alto Desempenho): É aqui que o controle preciso do tamanho das partículas de talco D97 se torna crucial. Observamos uma alta demanda por essa granulometria em plásticos de engenharia (como para-choques automotivos) e revestimentos industriais. As partículas mais finas oferecem melhor resistência ao impacto e acabamentos de superfície mais lisos.

- 2500–5000 Mesh (Qualidade Premium): Este processo representa o nível mais alto de micronização do talco. É essencial para cosméticos de alta qualidade, produtos farmacêuticos e compósitos avançados, onde uma textura sedosa e reforço submicrométrico são imprescindíveis.

Benefícios no mundo real

Atingir esses valores específicos não se resume a alcançar um número; trata-se de desempenho. A moagem adequada aprimora as propriedades mecânicas do produto final, como a resistência à tração e à perfuração em polímeros. Além disso, a moagem de alta qualidade preserva a brancura do talco, agregando valor a revestimentos e aplicações cosméticas, ao mesmo tempo que reduz a necessidade de pigmentos caros.

Estudos de Caso: Sucesso na Moagem Ultrafina de Talco

Na EPIC Powder, medimos o sucesso pelo desempenho do produto final. Nossos projetos globais demonstram como nossos sistemas de moagem ultrafina de talco oferecem qualidade consistente para mercados de alto padrão, solucionando gargalos reais de produção em mais de 50 países.

Talco de grau polimérico de alto desempenho

Um dos nossos projetos de destaque envolveu uma linha de produção completa para talco de grau polimérico. O cliente exigia uma granulometria consistente de 2500 mesh para garantir que o material de enchimento reforçasse, em vez de comprometer, a integridade estrutural do plástico. Ao utilizar nossa tecnologia especializada, conseguimos atingir esse objetivo. Moinho Classificador de Ar MJW-L, alcançamos uma produção contínua de 400 kg/h.

Os resultados foram além do simples atendimento ao requisito de tamanho de partícula D97. Como nosso sistema integra moagem com classificação precisa e modificação de superfície, o cliente relatou melhorias significativas no produto final:

- Resistência à tracção: Aumentou em 36,7%.

- Resistência à perfuração: Melhorado em 40.5%.

- Estabilidade: A distribuição uniforme das partículas impediu a aglomeração na matriz polimérica.

Pureza e brancura de grau cosmético

Para clientes que atuam na indústria de cosméticos, a pureza é inegociável. moinho a jato de leito fluidizado As soluções de talco são projetadas para manter um alto grau de brancura, eliminando a contaminação por metais durante o processo de moagem. Desenvolvemos com sucesso uma solução que preserva a delicada estrutura lamelar do talco, atingindo rigorosas metas submicrométricas. Essa abordagem garante a textura sedosa necessária para produtos de maquiagem de alta qualidade, ao mesmo tempo que maximiza a eficiência energética em comparação com os métodos de moagem tradicionais.

Principais métricas do projeto:

- Finura: Capacidade de produção consistente abaixo de 5μm (malha 2500).

- Capacidade: Produção estável comprovada de 400 kg/h para granulometrias ultrafinas de alto valor agregado.

- Qualidade: Retenção superior da brancura e da estrutura da placa.

Como selecionar o equipamento de moagem ultrafina adequado

A seleção do sistema ideal de moagem ultrafina de talco exige o equilíbrio entre as especificações técnicas e a realidade econômica. Orientamos nossos parceiros em uma avaliação detalhada para garantir que a linha de produção atenda às demandas específicas do mercado, desde cargas industriais pesadas até os delicados produtos cosméticos.

Avaliação das necessidades de precisão e capacidade

O tamanho de partícula alvo é o principal fator determinante na seleção do equipamento.

- Finura de alta qualidade (D97 < 5 μm): Para aplicações que exigem altíssima precisão, como extensores de tinta premium ou cosméticos, os moinhos de jato de leito fluidizado são a escolha padrão. Eles fornecem a energia necessária para quebrar partículas em níveis submicrométricos sem depender estritamente do impacto mecânico.

- Alto rendimento (D97 10–45 μm): Se o seu foco for o volume de produção de papel ou plásticos em geral, um moinho classificador a ar ou um moinho de bolas com sistema de classificação costuma ser mais eficiente em termos energéticos. Essas configurações oferecem alta capacidade, mantendo uma granulometria de talco consistente.

Avaliando Pureza e Orçamento

Os requisitos de pureza influenciam diretamente o material de construção e o custo total do projeto.

- Controle de contaminação: Para indústrias sensíveis à brancura e pureza, como a farmacêutica e a de plásticos de alta qualidade, equipamos as máquinas com revestimentos de cerâmica ou poliuretano. Isso evita a contaminação por ferro, que pode degradar a brancura natural do talco.

- Orçamento versus desempenho: Embora os laminadores de aço carbono padrão tenham um custo inicial menor, eles não são adequados para minerais brancos de alto valor agregado. Investir em revestimentos resistentes ao desgaste protege a estrutura lamelar do talco e garante um maior valor de mercado para o pó final.

O papel da modificação e dos testes de superfície

Para muitas aplicações modernas, a moagem é apenas metade da batalha. Se o seu produto final for usado como reforço em plásticos ou borracha, integrar uma moinho de pinos A modificação da superfície é essencial para melhorar a compatibilidade com a matriz polimérica. Por fim, recomendamos fortemente a realização de experimentos industriais em escala 1:1 com seu minério bruto específico. Os testes em nossas instalações validam os dados comparativos dos equipamentos de moagem de talco, garantindo que a solução configurada forneça a distribuição granulométrica e a capacidade de produção exatas prometidas antes da implementação em larga escala.

Perguntas frequentes sobre a moagem de talco

Qual o melhor moinho para talco em pó ultrafino?

O moinho “ideal” depende inteiramente da finura desejada e da aplicação em questão. Para aplicações de alta precisão que exigem extrema finura (D97 < 10 μm) e alta pureza, recomendamos um moinho de jato de leito fluidizado. Este equipamento utiliza fluxo de ar de alta velocidade para moer as partículas, garantindo que não haja acúmulo de calor e que a contaminação seja mínima.

Para a produção em massa de talco com grau de enchimento (325–1250 mesh), um moinho de classificação a ar (ACM) ou um moinho de bolas com sistema de classificação a ar é mais econômico. Esses sistemas oferecem maior produtividade, mantendo uma distribuição granulométrica consistente.

Como preservar a estrutura lamelar do talco durante a moagem?

Preservar a estrutura lamelar é fundamental para o talco usado no reforço de plásticos. A moagem excessiva destrói essas lamelas, reduzindo as propriedades de reforço do talco. Utilizamos tecnologias avançadas de classificação para remover as partículas finas imediatamente após atingirem o tamanho desejado, evitando impactos desnecessários.

Nosso moagem a jato As soluções baseiam-se em colisões partícula a partícula em vez de impacto metálico, o que é mais suave para a estrutura do material. Você pode ver princípios semelhantes de controle preciso de partículas em nossos projetos envolvendo Desaglomeração fina e classificação com um moinho de jato espiral., onde a manutenção da integridade das partículas é fundamental.

Qual a diferença entre D97 e tamanho da malha no processamento de talco?

O tamanho da malha refere-se ao número de aberturas em uma peneira por polegada linear, o que é útil para pós grossos, mas torna-se impreciso para pós ultrafinos. D97 é um valor estatístico que indica que 97,1% das partículas são menores que um diâmetro específico (medido em mícrons).

Na retificação ultrafina, o D97 é o padrão da indústria em termos de precisão.

- Malha 1250: Aproximadamente D97 = 10 μm

- Malha 2500: Aproximadamente D97 = 5 μm

- Malha 5000: Aproximadamente D97 = 2,5 μm

Como a EPIC POWDER lida com o controle de contaminação em produtos de grau cosmético?

Para os graus cosmético e farmacêutico, a pureza é inegociável. Eliminamos a contaminação por ferro equipando nossos moinhos com revestimentos cerâmicos (como alumina ou zircônia) ou revestimentos de poliuretano. Isso garante a brancura e químico A pureza do talco fica comprometida durante o processo de moagem de alta energia. Além disso, nossos sistemas operam sob pressão negativa para garantir um ambiente limpo e livre de poeira.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen