Análise conceitual do moinho de jato de leito fluidizado versus moinho de jato de disco

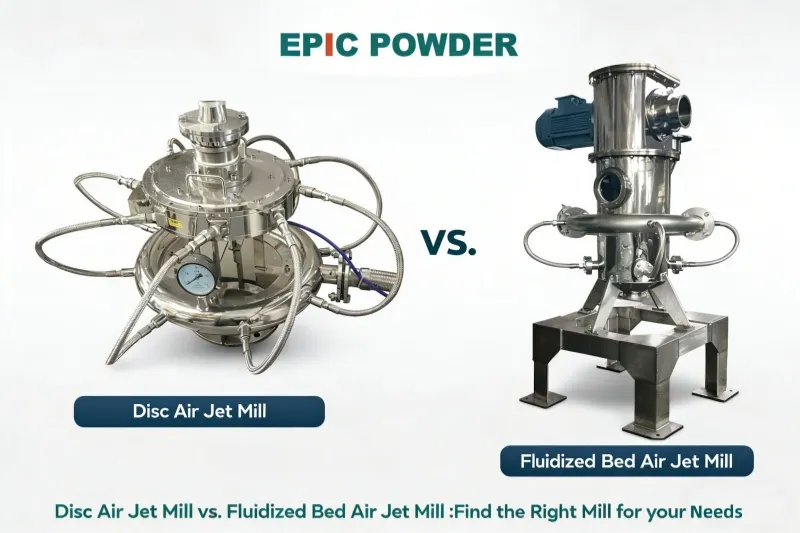

No âmbito do processamento de pós ultrafinos, moagem a jato A tecnologia de leito fluidizado a ar é fundamental. Ela é amplamente utilizada para obter partículas com tamanhos na faixa de mícron e submícron. Dentre as diversas configurações, o leito fluidizado a ar é uma das mais importantes. Moinho a jato e o moinho de jato de ar de disco (também comumente chamado de moinho de jato plano ou Moinho de jato espiral) são dois dos sistemas mais prevalentes e tecnologicamente distintos. O tema de Moinho a jato de leito fluidizado O moinho de jato de disco, portanto, tornou-se fundamental para a seleção de equipamentos e otimização de processos na indústria moderna. engenharia de pó. Uma comparação de desempenho completa exige, primeiramente, a compreensão de seus princípios fundamentais e filosofias de design.

Moinho de jato de ar de leito fluidizado:

Este sistema caracteriza-se pela utilização de jatos de ar de alta velocidade para criar um "leito fluidizado" de partículas de material dentro da câmara de moagem. O princípio fundamental envolve múltiplos bicos, normalmente três ou quatro. Estes bicos são dispostos ao redor do perímetro da câmara de moagem e injetam ar filtrado, seco e comprimido a velocidades supersônicas.

Esses jatos opostos se cruzam em um ponto central dentro da câmara. As partículas do material são rapidamente aceleradas. Como resultado, ocorrem colisões violentas entre as partículas. A energia cinética dessas colisões promove a cominuição. Um componente integrado fundamental é uma roda classificadora de turbina horizontal de alta velocidade, localizada acima da zona de moagem. O material moído é transportado para cima pela corrente de ar até essa roda classificadora, onde a força centrífuga separa as partículas grossas (que retornam à zona de moagem) das partículas finas que atendem à especificação de tamanho e seguem para o sistema de coleta. Esse projeto opera inerentemente sob pressão negativa, garantindo um processo limpo e livre de poeira.

Moinho de jato de ar de disco (Moinho de jato plano/espiral):

Este moinho opera com base em um princípio mecânico diferente. Aqui, a câmara de moagem é tipicamente um espaço cilíndrico e plano. O ar comprimido é introduzido através de vários bicos instalados tangencialmente à parede da câmara. O material é alimentado nesta câmara e arrastado pelo vórtice espiral de ar em alta velocidade. O principal mecanismo de moagem é o impacto e a abrasão causados pelas partículas que colidem com a parede interna ou revestimento da câmara e umas com as outras dentro do fluxo espiral. A classificação geralmente ocorre por meio de um mecanismo centrífugo interno ou pelo próprio fluxo espiral, onde as partículas mais grossas são forçadas para a periferia, enquanto as mais finas se movem em direção ao centro para extração. Tradicionalmente, esses moinhos costumam operar sob pressão positiva, embora os projetos modernos possam incorporar sistemas de exaustão.

A principal divergência entre essas duas tecnologias reside em sua ação primária de moagem.

- Moinho de leito fluidizado: Este sistema baseia-se na colisão partícula-partícula (autoatrito). O processo ocorre dentro de uma zona controlada onde jatos acelerados se cruzam.

- Fresadora de discos: Em contraste, este projeto depende mais da colisão partícula-parede. A moagem ocorre dentro de um vórtice de ar centrífugo de alta velocidade.

Essa diferença fundamental na mecânica leva a uma série de variações no desempenho. Especificamente, afeta as taxas de desgaste, os riscos de contaminação e a eficiência energética. Também determina o controle da forma das partículas e as características operacionais gerais. Juntos, esses fatores formam a base para uma comparação de desempenho detalhada.

Duas perguntas e respostas relacionadas

Pergunta 1: Qual é a diferença de desempenho mais significativa decorrente de seus distintos mecanismos de moagem e como isso afeta os custos operacionais a longo prazo e a pureza do produto?

Resposta: A diferença mais profunda reside no padrão de desgaste e suas consequências. Em um moinho de jato de ar de leito fluidizado, o processo de moagem é realizado pela colisão dos próprios materiais — moagem totalmente autônoma. Como as partículas raramente colidem com as paredes da câmara, o desgaste nas superfícies internas do equipamento é mínimo. Isso o torna excepcionalmente adequado para a moagem de materiais com alta dureza (dureza Mohs de até 9). Além disso, para alcançar a máxima pureza do produto, componentes-chave como o revestimento interno, a roda classificadora e os bicos podem ser revestidos ou fabricados com materiais cerâmicos (por exemplo, óxido de alumínio, óxido de zircônio, carboneto de silício), garantindo o não contato com metal durante todo o processo de moagem. Isso resulta em um risco de contaminação extremamente baixo, um fator crítico para produtos farmacêuticos, cerâmicas de alta pureza e materiais para baterias.

Em contraste, o moinho de jato de disco submete as paredes da sua câmara ao impacto direto e contínuo de partículas em alta velocidade. Isso leva a um desgaste considerável no revestimento interno ou na parede, o que pode causar contaminação do material e exigir a substituição regular do revestimento. Consequentemente, embora o custo inicial de um moinho de disco possa ser menor, os custos operacionais a longo prazo podem ser maiores devido às peças de reposição (revestimentos) e aos custos potenciais associados à contaminação do produto ou a intervalos de manutenção mais frequentes. Para aplicações que exigem alta pureza do produto ou que envolvam materiais muito abrasivos, o projeto de leito fluidizado oferece uma clara vantagem de desempenho em termos de durabilidade e controle de contaminação.

Pergunta 2: Como os dois tipos de moinho diferem no controle da distribuição final do tamanho das partículas e no processamento de materiais sensíveis ao calor?

Resposta: Elas diferem significativamente na precisão do controle de granularidade e no gerenciamento térmico.

Tamanho de partícula Controlar: O moinho de jato de ar de leito fluidizado oferece controle superior e mais preciso sobre a distribuição granulométrica final (PSD). Isso é alcançado por meio de seu classificador de turbina integrado de alta velocidade. O tamanho das partículas é controlado ajustando-se a velocidade de rotação dessa roda classificadora; uma velocidade mais alta cria maior força centrífuga, permitindo a passagem apenas das partículas mais finas, resultando em uma PSD estreita e rigorosamente controlada. Este sistema de autodesvio integrado garante a separação precisa das partículas. micronizador”O moinho de jato de disco garante uma distribuição concentrada, sem partículas de tamanho excessivo. Já o moinho de jato de disco frequentemente depende do ajuste da taxa de alimentação e da dinâmica inerente do fluxo de ar espiral para a classificação, o que oferece um controle menos preciso e estável sobre a distribuição granulométrica final. Sua distribuição granulométrica pode ser mais ampla e menos facilmente ajustável.

Sensibilidade ao calor: Ambos os moinhos são geralmente considerados adequados para moagem a baixa temperatura e sem meio de moagem, o que é benéfico para materiais sensíveis ao calor. A expansão do gás comprimido (ar ou gás inerte) ao sair dos bicos causa resfriamento adiabático, o que ajuda a manter a temperatura da câmara de moagem baixa. No entanto, o moinho de leito fluidizado costuma apresentar vantagem nesse aspecto. Seu mecanismo de moagem por autoatrito gera menos calor por fricção em comparação com o intenso atrito partícula-parede em um moinho de discos. Todo o processo de moagem também é tipicamente um sistema de pressão negativa, promovendo fluxo de ar consistente e dissipação de calor. Além disso, para materiais extremamente sensíveis ou explosivos, o moinho de leito fluidizado pode ser adaptado mais facilmente a um sistema de circulação de gás inerte (como nitrogênio) em circuito fechado, onde o gás é reciclado com perda mínima, mantendo um ambiente seguro e livre de oxigênio. Isso o torna particularmente adequado para produtos farmacêuticos, compostos voláteis e produtos químicos inflamáveis.

Comparação de desempenho: Moinho de jato de leito fluidizado vs. Moinho de jato de ar de disco

Uma comparação detalhada do desempenho entre moinhos de jato de ar de leito fluidizado e moinhos de jato de ar de disco não é um mero exercício acadêmico. Trata-se de uma etapa crucial na tomada de decisão para fabricantes de pós finos, com significativo peso prático e econômico.

Análise de Investimento e Custo Total de Propriedade (TCO) Informada

É fundamental evitar escolher o modelo errado com base apenas no preço inicial de compra, já que os moinhos de disco costumam parecer mais baratos à primeira vista. Uma avaliação holística proporciona uma estimativa realista do Custo Total de Propriedade (TCO). Essa análise leva em consideração o consumo de energia — onde os moinhos de leito fluidizado podem gerar uma economia de 30 a 40% — bem como o custo de peças de desgaste, o tempo de inatividade para manutenção e o rendimento geral do produto.

Otimização da eficiência do processo e da qualidade do produto

A escolha do moinho certo depende da adequação do equipamento às características do material, como dureza e abrasividade. Ele também deve atender a requisitos específicos do produto, como pureza, distribuição granulométrica (PSD) e capacidade de produção.

- Moinhos de leito fluidizado: Ideal para materiais de alta pureza, distribuição estreita e alta abrasividade (ex.: zircônia), especialmente quando equipados com revestimentos cerâmicos.

- Fresadoras de disco: Pode ser mais rentável para materiais com baixa abrasividade e requisitos de grande volume.

A escolha correta melhora diretamente a capacidade e a consistência da produção. Além disso, garante a conformidade com as normas regulamentares. No setor farmacêutico, por exemplo, o design "sem zonas mortas" dos moinhos de leito fluidizado é uma grande vantagem para os padrões de Boas Práticas de Fabricação (BPF).

Mitigação de riscos e preparação para o futuro

Uma comparação sistemática ajuda a identificar problemas potenciais precocemente. Estes incluem vazamento de poeira, riscos de contaminação e perigos à segurança relacionados a materiais explosivos. Também auxilia na detecção de gargalos durante o aumento da escala de produção. Essa abordagem proativa reduz paradas não planejadas e riscos à segurança, ao mesmo tempo que garante que a tecnologia possa se adaptar a futuras linhas de produtos.

Promover a inovação e parcerias estratégicas com fornecedores.

O processo de comparação incentiva os compradores a exigirem dados de testes empíricos e soluções personalizadas dos fornecedores. Isso amplia a discussão para além de meras alegações genéricas de marketing. Em última análise, isso aprofunda a compreensão do comprador sobre a tecnologia de pó. Também agrega valor por meio de projetos personalizados, melhor instalação e treinamento superior do operador, resultando em melhorias de processo a longo prazo.

Um guia passo a passo para realizar a comparação de desempenho.

Uma comparação rigorosa deve ser um processo multifásico e baseado em dados. Aqui está uma metodologia detalhada passo a passo:

Etapa 1: Definir os objetivos da comparação e a caracterização do material.

Defina claramente o objetivo. Trata-se de uma nova linha de produtos, da substituição de equipamentos antigos ou da expansão da capacidade produtiva? Em seguida, caracterize meticulosamente seu(s) material(is):

Propriedades físicas: Dureza de Mohs, densidade, teor de umidade, tamanho das partículas da ração (<3mm é típico).

Químico Propriedades: Sensibilidade ao calor, ponto de fusão, inflamabilidade, explosividade, tendência à oxidação, teor de açúcar/voláteis.

Especificações do produto alvo: Tamanho final de partícula desejado (D50, D97, por exemplo, 1-45 µm) e largura de distribuição, formato de partícula desejado (esfericidade), contaminação máxima permitida (por exemplo, teor de ferro) e capacidade de produção necessária (kg/h).

Etapa 2: Analisar os principais indicadores de desempenho (KPIs) para cada tipo de fábrica

Crie uma matriz comparativa com base nos seguintes KPIs, utilizando informações coletadas em literatura técnica e consultas a fornecedores:

Mecanismo de moagem e desgaste: Compare o desgaste por autoatrição (leito fluidizado) com o impacto partícula-parede (disco). Observe as implicações para o desgaste do revestimento e as opções de material de construção (metal versus cerâmica).

Controle do tamanho e formato das partículas: Avalie a precisão do sistema de classificação (roda classificadora ajustável versus ajuste do fluxo de ar/taxa de alimentação). Considere qual sistema preserva melhor a forma original das partículas.

Eficiência energética: Compare o consumo específico de energia (kWh/kg). Os dados sugerem que os moinhos de leito fluidizado podem ser de 30 a 40% mais eficientes. Solicite aos fornecedores o consumo específico de ar (m³/min) e a potência instalada (kW) de modelos comparáveis.

Contaminação e Pureza: Avalie o risco de contaminação metálica por desgaste. A possibilidade de utilizar peças de contato totalmente cerâmicas é uma grande vantagem para moinhos de leito fluidizado em aplicações de alta pureza.

Projeto e operação do sistema: Compare a operação com pressão negativa (limpa e sem poeira) com a operação tradicional com pressão positiva. Avalie a facilidade de limpeza, o tempo de troca entre produtos e a conformidade com normas como as Boas Práticas de Fabricação (BPF). Considere o espaço ocupado e a flexibilidade de layout.

Adequação do material: Compare as características do seu material da Etapa 1 com os pontos fortes de cada moinho. O moinho de leito fluidizado se destaca com materiais duros, de alta pureza, sensíveis ao calor e explosivos. Os moinhos de disco são frequentemente usados para uma ampla gama de materiais em geral, onde o controle extremo é menos crítico.

Etapa 3: Coletar dados objetivos: propostas técnicas e testes de materiais

Entre em contato com os fornecedores pré-selecionados de ambos os tipos de moinho (por exemplo, fabricantes como a Epic Powder, etc.). Forneça a eles amostras do material e as especificações desejadas.

Solicitar propostas detalhadas: Solicite as fichas técnicas que especificam os números dos modelos, capacidades, consumo de ar, requisitos de energia e configurações oferecidas para o seu material específico. Observe que a capacidade depende muito do material.

Insista em testes de materiais: A etapa mais crítica. Utilize as estações de teste dos fornecedores. Peça que processem sua amostra em ambos os tipos de moinhos (se possível). Analise os produtos de teste quanto a: distribuição granulométrica real (PSD), morfologia das partículas (usando microscopia), níveis de contaminação e umidade residual ou danos causados pelo calor. Além disso, observe a produtividade durante o teste.

Etapa 4: Avaliação Abrangente e Tomada de Decisão

Sintetizar todas as informações:

Ajuste técnico: Qual moinho atendeu consistentemente às especificações do seu produto nos testes?

EconômicoAnálise: Calcule o Custo Total de Propriedade (TCO). Considere: preço cotado do equipamento, custos estimados de energia (com base no consumo de ar e na potência do compressor), custo de peças de reposição/revestimentos ao longo de 5 anos e mão de obra estimada para manutenção.

Adequação operacional e de segurança: Qual sistema se integra melhor ao layout e fluxo de trabalho da sua fábrica? Qual oferece operação mais segura para seus operadores e materiais?

Avaliação de Fornecedores: Avalie o suporte oferecido (engenharia, instalação, treinamento, garantia) e a reputação do fornecedor.

Com base nessa análise ponderada, um candidato claramente favorito deverá emergir. A decisão deverá equilibrar a superioridade técnica com a viabilidade econômica.

Casos de aplicação prática e resultados

A comparação teórica ganha vida através da aplicação prática. Aqui estão alguns exemplos baseados em necessidades comuns da indústria:

Caso 1: Produção de pó cerâmico de alta pureza para eletrônica

Objetivo: Produzir pó de óxido de alumínio (Al₂O₃, Mohs ~9) com D97 < 10µm, com limites rigorosos de contaminação metálica (ferro < 50 ppm).

Comparação e Resultados: Um moinho de discos causaria desgaste rápido em seu revestimento metálico, inevitavelmente contaminando o produto com ferro e exigindo trocas frequentes e dispendiosas do revestimento. Optou-se por um moinho de jato de leito fluidizado com câmara de moagem totalmente cerâmica (revestimento, classificador, bicos). A moagem por autoatrito minimizou o desgaste da própria cerâmica. O resultado O produto obtido atendeu consistentemente às rigorosas especificações de pureza, sem praticamente nenhuma contaminação mensurável por ferro. A vida útil do revestimento se estendeu por vários anos, tornando o investimento inicial mais elevado no moinho de leito fluidizado com revestimento cerâmico muito mais econômico a longo prazo, ao mesmo tempo que garantiu a qualidade do produto.

Caso 2: Micronização de um Ingrediente Farmacêutico Ativo (IFA) Termossensível

Objetivo: Reduzir o tamanho das partículas de um IFA (Ingrediente Farmacêutico Ativo) para D50 ~ 5 µm para aumentar a biodisponibilidade. O IFA se degrada acima de 40 °C.

Comparação e Resultados Ambos os moinhos anunciam moagem a baixa temperatura. Foram realizados testes. O moinho de discos depende muito do atrito. Consequentemente, apresentou um ligeiro aumento de temperatura no saco de coleta do produto. Em altas taxas de alimentação, essa temperatura se aproximou do limite de segurança do IFA (Ingrediente Farmacêutico Ativo). Em contraste, o moinho de leito fluidizado manteve a temperatura do produto consistentemente em níveis ambientes, mesmo com maiores vazões. Isso foi alcançado por meio de um resfriamento mais eficiente, resultante da expansão adiabática e do fluxo de pressão negativa. Além disso, seu design totalmente fechado e de fácil limpeza simplificou o processo de validação para conformidade com as BPF (Boas Práticas de Fabricação).

O resultado: O moinho de leito fluidizado foi selecionado. Ele proporcionou uma janela operacional maior e facilitou o cumprimento das normas regulamentares, garantindo que não houvesse degradação térmica do valioso IFA (Ingrediente Farmacêutico Ativo).

Caso 3: Processamento em Alto Volume de um Material de Carga Mineral Macio

Objetivo: Aumentar a capacidade de produção de moagem. carbonato de cálcio (Mohs ~3) de 1000 kg/h a 3000 kg/h, visando um D97 de 45µm.

Comparação e Resultados: O material não é abrasivo, não é sensível ao calor e a alta pureza não é a principal preocupação. O fator determinante é a produtividade por capital investido e o custo de energia. Foram cotados um grande sistema de moinho de discos (por exemplo, série MQP60/80) e um grande moinho de leito fluidizado (por exemplo, SCWN-Q600). O moinho de discos ofereceu um preço de compra inicial ligeiramente menor e um projeto simples e comprovado para esta aplicação. O moinho de leito fluidizado prometia maior eficiência energética. Uma análise do Custo Total de Propriedade (TCO) ao longo de cinco anos revelou um resultado diferente para esta aplicação específica. Apesar de sua eficiência, a economia de energia do moinho de leito fluidizado não compensou totalmente seu custo inicial mais elevado.

O resultado: O moinho de discos foi a opção escolhida. Ele atendeu aos requisitos de capacidade de forma confiável, com um custo total do projeto menor. Este caso demonstra que a opção “tecnologicamente superior” nem sempre é a mais econômica para todas as aplicações.

Conclusão

Avaliar o desempenho de um moinho de jato de leito fluidizado em comparação com um moinho de jato de ar de disco não se trata de declarar um vencedor universal. Em vez disso, trata-se de mapear de forma inteligente seus distintos perfis de desempenho em relação a necessidades específicas. Esses perfis incluem mecânica fundamental de moagem, resistência ao desgaste, controle de precisão e segurança operacional. Esses fatores devem ser ponderados em relação à complexidade única das propriedades dos materiais, especificações do produto e restrições econômicas. Uma comparação disciplinada e passo a passo é essencial. Quando complementada por testes práticos de materiais, essa abordagem é o único caminho confiável para selecionar a tecnologia ideal. Em última análise, a escolha certa garante qualidade, eficiência e lucratividade no exigente mundo da produção de pós ultrafinos.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

- Postado por Emily Chen