Os principais tipos de bateria de lítio materiais de eletrodo negativo incluem materiais à base de grafite (como grafite artificial e grafite natural) e materiais sem grafite (como materiais de ânodo à base de silício). Abaixo está o processo de produção comum para esses materiais:

Processo de produção de material de eletrodo negativo de grafite artificial

Pré-tratamento

As matérias-primas de grafite e asfalto são misturadas de acordo com as necessidades do produto, como 100:(5-20). A mistura é transferida para uma tremonha por meio de um alimentador a vácuo. De lá, entra em um moinho de jato de ar Para moagem por fluxo de ar. As matérias-primas e auxiliares, inicialmente com tamanho de 5 a 10 mm, são moídas para 5 a 10 mícrons. Após a moagem, um coletor de pó tipo ciclone é usado para coletar os tamanhos de partículas desejados, com uma taxa de coleta de pó de cerca de 80%. O gás residual é filtrado pelo elemento filtrante e descarregado. A eficiência de remoção de pó é superior a 99%.

Granulação

Este processo é dividido em pirólise e moinho de bolas etapas de triagem.

Processo de pirólise:

O material intermediário é colocado em um reator. O nitrogênio substitui o ar dentro do reator. O reator é selado e aquecido eletricamente de acordo com a curva de temperatura, sob uma pressão de 2,5 kg. É agitado a 200-300 °C por 1 a 3 horas e, em seguida, aquecido novamente a 400-500 °C. O material é agitado para formar tamanho das partículasd 10-20 mm. Em seguida, é resfriado e descarregado, resultando no material intermediário 2.

Moinho de bolas e Processo de Triagem:

O material intermediário 2 é alimentado no moinho de bolas por meio de alimentação a vácuo. O material de 10 a 20 mm é moído para 6 a 10 mícrons. O pó é então transferido para uma máquina de peneiramento por meio de uma tubulação. O material peneirado é medido e embalado por um dispositivo automático de embalagem e dosagem, produzindo o material intermediário 3. O material superdimensionado retorna ao moinho de bolas para posterior moagem por meio de transporte a vácuo.

Grafitização

O produto é colocado em um meio protetor dentro do forno de grafitização e aquecido a altas temperaturas. Esse processo transforma os planos hexagonais de átomos de carbono desordenados no espaço bidimensional em um arranjo tridimensional ordenado, conferindo-lhe uma estrutura de grafite. Existem dois métodos principais de grafitização: intermitente e contínua. Os mais comumente utilizados são os fornos de grafitização Acheson e tipo caixa.

No processo Acheson, o material do ânodo é distribuído uniformemente em cadinhos de grafite. Esses cadinhos são içados por uma ponte rolante e colocados horizontalmente no forno. O material do resistor é colocado ao redor do cadinho de grafite no núcleo do forno. O cadinho é coberto com material isolante para preencher o forno. O forno é aquecido por eletrodos em ambos os lados. Quando o forno atinge a temperatura desejada, a parte superior é coberta e uma coifa coletora de gás é instalada. A temperatura do forno sobe para 2.800-3.000 °C. O material de carbono dentro do cadinho passa por um tratamento de alta temperatura, que reduz as impurezas da estrutura microcristalina de carbono amorfo, resultando em uma estrutura cristalina de grafite.

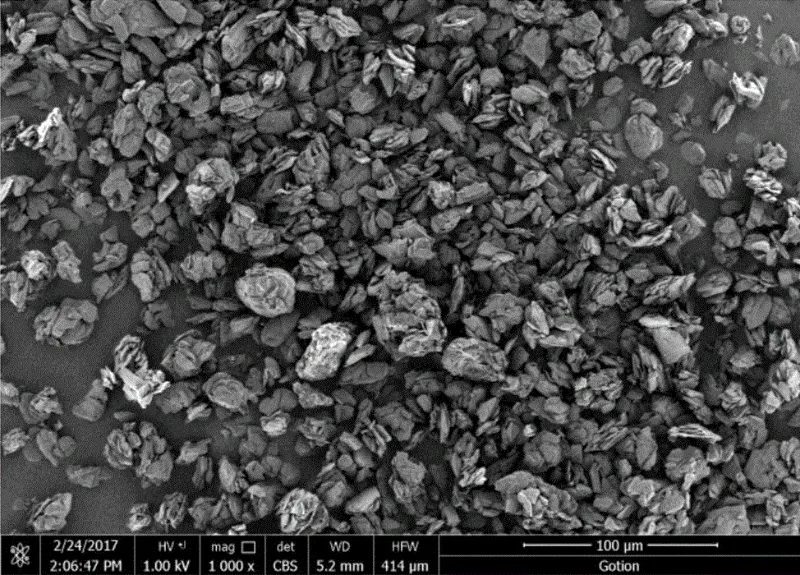

Moagem e peneiramento de bolas

O material grafitado é alimentado a vácuo em um moinho de bolas para mistura física e moagem. Uma peneira molecular de 270 malhas é usada para peneiramento. O material peneirado é então inspecionado, pesado, embalado e armazenado. Qualquer material superdimensionado é posteriormente moído por bolas para atender às exigências. tamanho da partícula requisitos antes de ser examinado novamente.

Processo de produção de materiais de eletrodos negativos de grafite natural

- Classificação de mineração e flotação de minério de grafite:

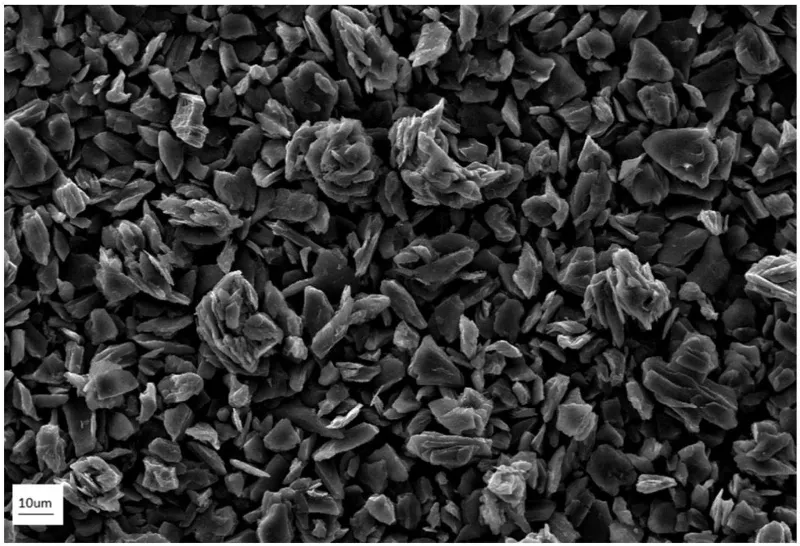

O minério de grafite é extraído de depósitos naturais de grafite. O minério é então processado por flotação e outros métodos para remover impurezas. Isso resulta em partículas de grafite com tamanho e pureza específicos. - Esferonização:

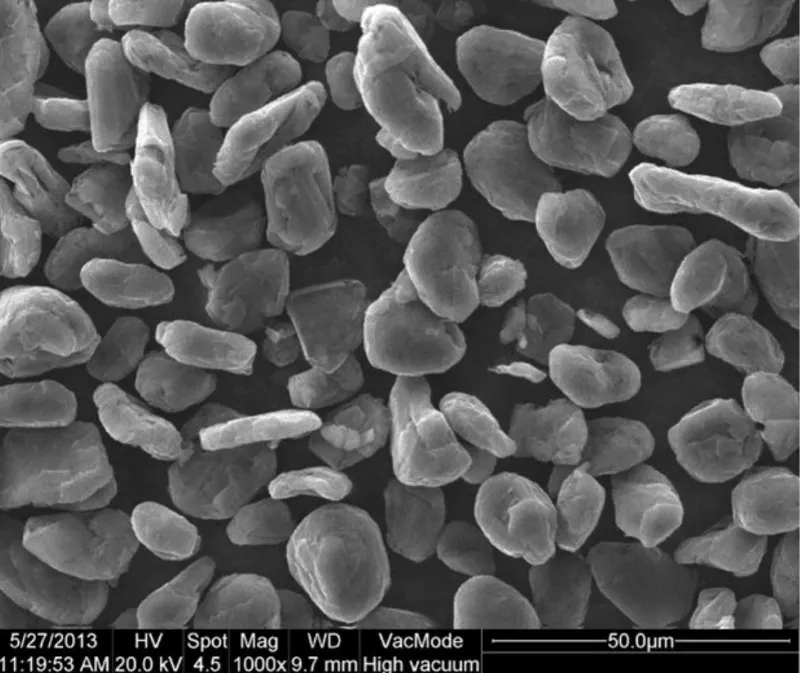

Partículas de grafite natural são processadas por meio de métodos de impacto de ar ou moagem para esferonização. Isso torna as partículas de grafite mais uniformes em formato, melhorando sua densidade aparente e desempenho de taxa. - Purificação e Secagem:

As partículas de grafite esferonizadas sofrem químico purificação para remover impurezas e elementos nocivos. Em seguida, as partículas são secas para remover a umidade. - Modificação de superfície:

Métodos químicos ou físicos são usados para modificar a superfície das partículas de grafite. Isso pode incluir revestimento com materiais condutores ou tratamento de superfície para melhorar seu desempenho eletroquímico. - Mixagem e Triagem:

As partículas de grafite com superfície modificada são misturadas com outros aditivos, como agentes condutores e ligantes. A mistura é então peneirada para remover impurezas e partículas abaixo do padrão. - Remoção e embalagem magnética:

As partículas de grafite peneiradas passam por remoção magnética para eliminar quaisquer materiais magnéticos. Posteriormente, os materiais são embalados para produzir o eletrodo negativo de grafite natural final.

Processo de produção de materiais de eletrodos negativos à base de silício

Usando dióxido de silício revestido de carbono como exemplo:

- Preparação da fonte de silício:

Nanopartículas de silício ou filmes finos são preparados usando métodos como deposição química de vapor (CVD) ou deposição física de vapor (PVD). - Síntese de dióxido de silício:

O material de origem do silício reage com um agente oxidante sob condições específicas para formar dióxido de silício (SiO). - Revestimento de carbono:

Uma camada de carbono é aplicada sobre a superfície do dióxido de silício por meio de métodos como deposição química de vapor, deposição física de vapor ou método sol-gel. Isso forma o material compósito de dióxido de silício revestido de carbono. - Pós-tratamento:

O material compósito de dióxido de silício revestido de carbono passa por processos de pós-tratamento, como britagem, classificação e secagem. O resultado é um material de eletrodo negativo à base de silício com tamanho de partícula uniforme e desempenho estável.

Pó épico

Epic Powder, com mais de 20 anos de experiência na indústria de pós ultrafinos. Promovemos ativamente o desenvolvimento futuro de pós ultrafinos, com foco nos processos de britagem, moagem, classificação e modificação de pós ultrafinos. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pós. Epic Powder — Seu especialista confiável em processamento de pós!