Dalam proses pengeluaran tiruan anod grafit, pengisaran ialah langkah hadapan yang penting. Sebagai peringkat pertama, ia memainkan peranan penting dalam menentukan kecekapan dan kualiti produk. Peralatan pengisar anod grafit tiruan terutamanya termasuk kilang penggelek, kilang mekanikal, dan kilang jet. Kilang jet digunakan terutamanya untuk penghancuran asfalt, kilang roller digunakan terutamanya dalam barisan pengeluaran kok terkalsin, manakala kilang mekanikal digunakan secara meluas dalam barisan pengeluaran kok hijau.

Aliran Proses Pengisaran Anod Grafit Tiruan

Kilang Penggelek Aliran Proses: Pemakanan → Hammer Crusher (Penghancuran Kasar) → Roller Mill (Pengisaran) → Pembentukan (Spheroidization) → Pengelasan

Kilang Mekanikal Aliran Proses: Pemakanan → Hammer Crusher (Penghancuran Kasar) → Rotary Kiln (Pengeringan) → Mechanical Mill (Pengisaran) → Shaping (Spheroidization) → Klasifikasi

Penghancur Tukul (Penghancur Kasar)

- Tujuan: Hancurkan bahan mentah yang besar menjadi zarah kira-kira 10 mm, memudahkan proses pengeringan hiliran dan pengisaran halus, dengan itu meningkatkan kecekapan pengeluaran.

- Prinsip: Tukul berputar berkelajuan tinggi berlanggar dengan bahan. Tukul memukul bahan, manakala zarah berlanggar antara satu sama lain dan terhadap pelapik. Apabila diperlukan saiz Zarah dicapai, bahan melepasi palang jeriji dan dilepaskan. Jika tidak, bahan itu berulang kali terkena sehingga saiz sasaran dicapai.

Roller Mill (Pengisaran)

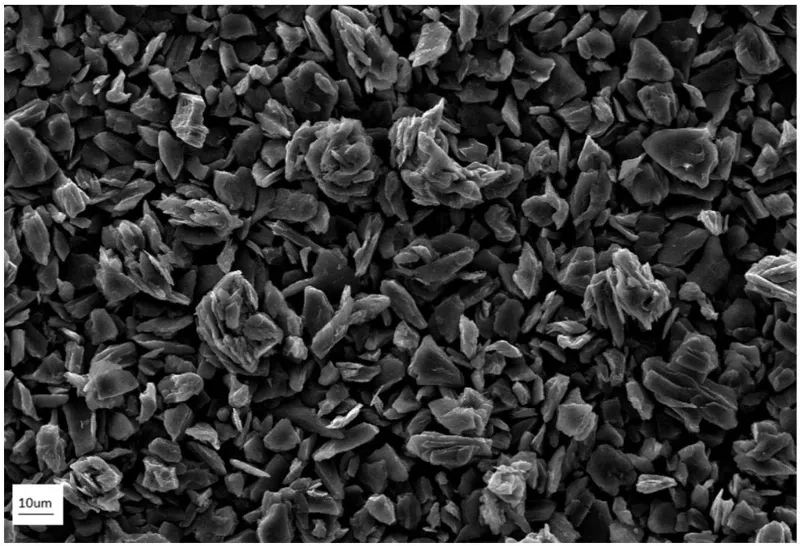

- Tujuan: Untuk mengisar kok yang dikalsin dengan sangat halus selepas dihancurkan secara kasar, mencapai kawalan saiz zarah peringkat mikron.

- Prinsip: Kilang penggelek ialah sistem pengisaran ultrahalus tekanan tinggi terkelas dalaman yang melakukan pengisaran halus dan pengelasan serbuk secara serentak. Didorong oleh aci utama, sistem roda pengisaran berputar, menghasilkan daya emparan yang kuat. Bahan mentah memasuki zon pengisaran antara penggelek dan cincin pengisaran, di mana ia dihancurkan di bawah tekanan yang kuat. Serbuk hancur dibawa ke atas oleh aliran udara tekanan negatif ke dalam ruang pengelas. Serbuk halus yang layak melalui roda pengelas ke dalam sistem pengumpulan, manakala zarah kasar jatuh semula untuk dikisar semula.

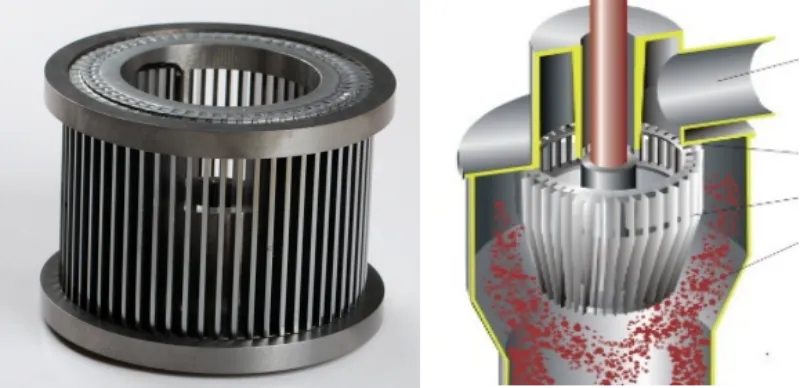

Kilang Mekanikal (Pengisaran)

- Prinsip: Bahan dalam celah antara stator dan rotor mengalami ricih dan lantunan semula ke dalam ruang pengisaran, di mana ia berlanggar berulang kali dengan zarah bergerak berkelajuan tinggi. Gigi stator dan tukul pemutar mencipta medan gelora yang kuat, menghasilkan tegasan berselang-seli yang menghancurkan bahan.

- Tujuan: Untuk mengisar bahan dengan sangat halus selepas dihancurkan secara kasar, memastikan kawalan saiz zarah tahap mikron.

- Mekanisme: Perlanggaran berbilang memberikan tenaga lebih besar daripada tenaga pecah yang diperlukan oleh zarah, menghasilkan pengisaran yang berkesan.

Mesin Pembentuk (Spheroidization)

Tujuan: Untuk mensfera zarah, menghaluskan tepi tajam, dan memperbaiki morfologi. Ini meningkatkan ketumpatan paip dan prestasi pembungkusan bahan.

Roda Pengelas (Klasifikasi serbuk)

Serbuk dibawa melalui aliran udara ke atas ke dalam ruang pengelas. Semasa pendakian, aliran udara sekunder memisahkan zarah halus yang terperangkap daripada yang kasar. Pada roda pengelas berputar berkelajuan tinggi, serbuk tertakluk kepada daya sentrifugal dan sentripetal.

- Zarah kasar: Daya sentrifugal melebihi daya sentripetal, jadi ia ditolak ke dinding ruang dan dikembalikan untuk pengisaran selanjutnya.

- Zarah halus: Daya sentripetal menguasai, membolehkan mereka melalui celah roda pengelas, keluar dengan aliran udara, dan dikumpulkan ke hilir.

Bedak Epik

Serbuk Epik pakar dalam peralatan pengisaran termaju dan penyelesaian proses untuk anod grafit tiruan. Dengan lebih daripada 20 tahun kepakaran dalam pengisaran, pengelasan dan pembentukan ultra halus, kami menyampaikan sistem yang disesuaikan yang memastikan kawalan tahap mikron yang stabil, kecekapan tinggi dan kualiti produk yang konsisten. Sama ada kilang penggelek, kilang mekanikal atau kilang jet, penyelesaian kejuruteraan kami membantu pelanggan memaksimumkan prestasi dalam bahan bateri dan seterusnya.