Material polimer merupakan salah satu dari tiga sistem material utama di samping logam dan keramik dalam industri modern. Material ini banyak digunakan dalam kebutuhan sehari-hari, elektronik, komponen listrik, manufaktur kabel, suku cadang otomotif, material konstruksi, dan banyak bidang lainnya. Namun, karena sebagian besar polimer memiliki kerangka rantai karbon, polimer mudah terurai saat dipanaskan dan menghasilkan gas yang mudah terbakar. Akibatnya, polimer mudah terbakar jika terkena api terbuka, sehingga menimbulkan ancaman signifikan terhadap keselamatan manusia dan properti. Oleh karena itu, menggabungkan aluminium hidroksida, salah satu penghambat api bebas halogen yang paling banyak digunakan, telah menjadi pendekatan penting untuk meningkatkan kinerja penghambat api polimer dan topik penelitian penting dalam ilmu material.

Mekanisme Pembakaran Polimer dan Strategi Penghambat Api

Pada dasarnya, pembakaran polimer merupakan proses dekomposisi termal. Setelah dipanaskan hingga suhu tertentu, rantai polimer akan putus, menghasilkan spesies volatil yang mudah terbakar dan berperan dalam reaksi berantai radikal bebas di zona nyala, yang selanjutnya mengintensifkan pembakaran. Proses ini melepaskan sejumlah besar panas, yang kemudian kembali ke material, menyebabkan degradasi termal berkelanjutan dan membentuk lingkaran setan.

Berdasarkan mekanisme ini, strategi penghambat api saat ini terutama berfokus pada dua pendekatan:

Penghambat Api Fase Gas

Menghentikan reaksi berantai radikal bebas di zona pembakaran untuk mengurangi efisiensi pembakaran.

Penghambat Api Fase Terkondensasi

Menghalangi perpindahan panas atau membentuk lapisan arang pelindung untuk mencegah panas dan produk dekomposisi yang mudah terbakar berpindah ke zona api.

Untuk mencapai efek ini, berbagai penghambat api telah dikembangkan. Mereka bekerja dengan menyerap panas, melepaskan gas inert, menangkap radikal bebas, atau mendorong karbonisasi. Tergantung pada jenisnya, bahan kimia struktur, penghambat api secara garis besar dapat dibagi menjadi jenis organik dan anorganik.

Mengapa Banyak Industri Beralih ke Penghambat Api Anorganik

Meskipun beberapa penghambat api organik—seperti sistem halogenasi—sangat efektif, produk dekomposisi termalnya dapat menimbulkan toksisitas atau risiko lingkungan. Dengan semakin ketatnya peraturan lingkungan, industri beralih ke penghambat api anorganik yang lebih aman dan ramah lingkungan.

Keuntungan Penghambat Api Anorganik: Bahasa Indonesia:

- Tidak beracun dan menghasilkan sedikit asap

- Stabilitas termal tinggi dan reaktivitas kimia rendah

- Biaya yang relatif rendah dan tingkat pemuatan yang diizinkan tinggi

Di antara semua penghambat api anorganik, aluminium hidroksida (Al(OH)₃, ATH) adalah yang paling banyak digunakan dan dianggap sebagai “favorit abadi” dalam industri penghambat api.

Mengapa Aluminium Hidroksida Begitu Populer?

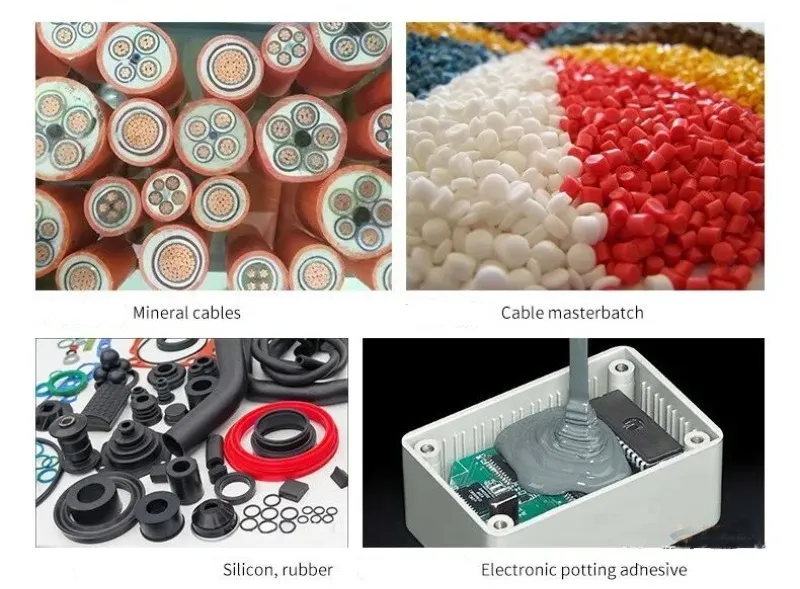

Sebagai penghambat api anorganik dengan volume terbesar dan aplikasi terluas, ATH dapat ditemukan di hampir semua sistem penghambat api polimer, termasuk kompon kawat dan kabel, produk karet, termoset, termoplastik, dan bahan bangunan. Keunggulan utamanya meliputi:

1. Dekomposisi Endotermik Kuat (Penyerapan Panas Fisik & Pendinginan)

ATH mengalami dekomposisi endotermik pada suhu sekitar 200–300°C:

Al(OH)₃ → Al₂O₃ + 3H₂O↑

Reaksi ini menyerap panas yang signifikan dan melepaskan uap air, yang mengencerkan gas yang mudah terbakar dan memperlambat pembakaran.

2.Pembentukan Lapisan Alumina Pelindung (Perlindungan Fase Terkondensasi)

Al₂O₃ yang dihasilkan membentuk lapisan seperti keramik yang padat dan stabil pada permukaan material, menghalangi oksigen dan mencegah dekomposisi termal polimer lebih lanjut.

3. Aman, Ramah Lingkungan, dan Hemat Biaya

ATH stabil secara kimiawi dan tidak menghasilkan gas beracun. ATH selaras dengan peraturan lingkungan global. Sumber dayanya yang melimpah dan biayanya yang rendah juga menjadikannya ideal sebagai penghambat api dan pengisi fungsional, meningkatkan sifat mekanis dan insulasi sekaligus mengurangi asap.

4. Jangkauan Aplikasi yang Sangat Luas

Karena suhu dekomposisi sedang, ATH sangat cocok untuk polimer suhu pemrosesan rendah seperti poliolefin, PVC, dan karet.

Aplikasi umum meliputi:

- Kawat & Kabel: senyawa kabel bebas halogen rendah asap dengan muatan ATH 50%–65%

- Bahan bangunan: papan insulasi termal, panel komposit aluminium tahan api, komposit kereta bawah tanah/terowongan

- Otomotif & Transportasi: Bahan kemasan baterai EV, bagian interior, komponen angkutan kereta api

- Elektronik & Peralatan: Laminasi PCB, rumah peralatan, colokan & soket

- Sabuk Konveyor Karet: sabuk antistatik tahan api untuk pertambangan

Aluminium hidroksida juga memiliki kelemahan.

Kelemahan utamanya meliputi:

- Tingkat pemuatan tinggi (biasanya 40%–65% untuk UL94 V-0), yang dapat mengurangi kekuatan mekanis dan aliran lelehan

- Hidrofilisitas tinggi dan kompatibilitas buruk dengan polimer hidrofobik, memerlukan perawatan permukaan (silana, titanat, asam stearat, dll.)

Namun, dengan kemajuan dalam penggilingan ultrahalus (D50 < 2 μm), modifikasi permukaan, nano-ATH, dan penggunaan sinergis dengan magnesium hidroksida, masalah ini telah sangat teratasi.

Teknologi Persiapan dan Penggilingan Aluminium Hidroksida:

Kinerja ATH dalam sistem tahan api sangat erat kaitannya dengan ukuran partikel, distribusi ukuran partikel, luas permukaan spesifik, dan sifat permukaan. Oleh karena itu, ATH berkualitas tinggi harus bergantung pada proses penggilingan dan klasifikasi yang stabil dan presisi.

1. Sumber Bahan Baku dan Pra-Perlakuan

ATH kelas industri biasanya diproduksi melalui proses Bayer. Partikel ATH mentah seringkali menunjukkan aglomerasi dan ukuran partikel yang relatif besar. Penggilingan lebih lanjut diperlukan untuk memenuhi persyaratan kinerja dalam sistem polimer.

2. Peralatan Penggilingan Seleksi: Kunci Kontrol Ukuran Partikel

Aplikasi yang berbeda membutuhkan ukuran partikel yang berbeda:

- Senyawa kabel: D50 = 1–10 μm

- Pelapis / Perekat: nilai yang lebih baik

- Masterbatch kelas atas: D97 < 10 μm dengan distribusi ukuran sempit

Solusi penggilingan umum meliputi:

Sistem Ball Mill + Klasifikasi Udara

- Ideal untuk produksi D50 1–8 μm ATH dalam skala besar dan stabil

- Kontrol ukuran partikel yang tepat, mencapai D97 10–15 μm

- Banyak digunakan dalam senyawa kabel PVC, PP

- Peningkatan bentuk partikel dan dispersibilitas

Jet Mill (Penggilingan Jet Udara)

- Menggunakan aliran udara berkecepatan tinggi untuk penggilingan benturan ultrahalus

- Menghasilkan bubuk supermikron D97 3–5 μm atau lebih halus

- Cocok untuk plastik rekayasa, bahan transparan, formulasi tingkat optik

- Tidak ada kontaminasi media, memastikan kemurnian tinggi

Pabrik Rol Vertikal, Pabrik Pin, Pabrik Dampak

- Cocok untuk grade kehalusan sedang (D50 5–30 μm)

- Digunakan dalam bahan konstruksi dan produk karet

- Output lebih tinggi, biaya operasional lebih rendah

3. Teknologi Klasifikasi: Memastikan PSD Sempit dan Stabilitas Tinggi

Pengklasifikasi turbin presisi tinggi atau multi-roda memisahkan partikel halus dan kasar, menyediakan ATH dengan:

- Distribusi ukuran partikel yang sempit

- Viskositas sistem yang lebih rendah dalam lelehan polimer

- Dispersi seragam

- Performa tahan api yang lebih stabil dan efisien

Terutama pada senyawa kabel beban tinggi, stabilitas ukuran partikel secara langsung memengaruhi sifat mekanis dan kinerja ekstrusi.

4. Modifikasi Permukaan: Meningkatkan Kompatibilitas dengan Matriks Polimer

Polimer non-polar seperti PP dan PE menunjukkan kompatibilitas yang buruk dengan bahan pengisi anorganik, sehingga perawatan permukaan menjadi penting.

Agen Kopling Umum

- Titanat

- Silanes

- Aluminat

Proses Modifikasi

Pengubah berkelanjutan + pencampuran geser tinggi

Manfaat

- Viskositas lelehan lebih rendah

- Dispersi yang lebih baik

- Pemuatan pengisi yang diizinkan lebih tinggi

- Peningkatan sifat mekanik

Pada senyawa kawat dan kabel, ATH berkualitas tinggi harus menjalani pelapisan permukaan lapisan untuk mencapai stabilitas pemrosesan dan kinerja isolasi listrik yang sangat baik.

Kesimpulan

Meningkatkan kinerja polimer tahan api merupakan tugas jangka panjang dan krusial. Di antara berbagai penghambat api, aluminium hidroksida menonjol karena kemampuannya menyerap panas, melepaskan air, membentuk lapisan pelindung, keamanan, dan ramah lingkungan. Aluminium hidroksida meningkatkan tingkat ketahanan api sekaligus memenuhi peraturan yang semakin ketat, sehingga banyak digunakan dalam kabel, konstruksi, otomotif, dan elektronik.

Seiring berkembangnya teknologi tahan api, ATH akan terus memainkan peran penting—terutama dalam formulasi efisiensi tinggi, sistem sinergis, dan aplikasi presisi.

Bubuk EPIC menyediakan solusi pemrosesan lengkap untuk produksi ATH, termasuk:

- Pabrik bola + multi-tahap pengklasifikasi udara sistem

- Lini produksi bubuk ultrahalus jet mill

- Sistem modifikasi permukaan bubuk berkelanjutan

Melalui kontrol ukuran partikel yang tepat, penggilingan dengan kontaminasi rendah, dan modifikasi yang efisien, EPIC Powder memungkinkan ATH yang stabil dan berkinerja tinggi untuk senyawa kabel, karet, bahan konstruksi, dan plastik teknik.

Terima kasih sudah membaca. Semoga artikel saya bermanfaat. Silakan tinggalkan komentar di bawah. Anda juga bisa menghubungi perwakilan pelanggan Zelda online untuk pertanyaan lebih lanjut.

— Diposting oleh Emily Chen