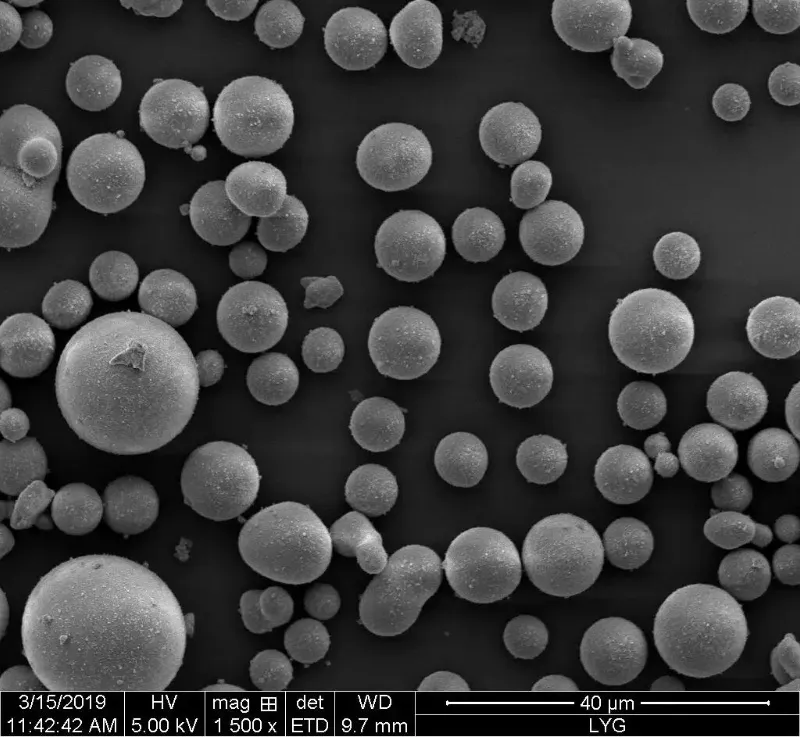

Dengan pesatnya perkembangan industri dan teknologi modern, persyaratan kinerja untuk material serbuk di berbagai sektor menjadi semakin ketat. Selain kandungan pengotor yang rendah, ukuran partikel, dan distribusi ukuran partikel yang sempit, serbuk juga diharuskan memiliki morfologi partikel tertentu. Bubuk bulat, karena sifat alir dan keseragamannya yang unggul, banyak digunakan dalam material yang diperkuat, pelapis, keramik, dan pencetakan 3D.

Keuntungan dari Bola Bubuk

Dibandingkan dengan bubuk tidak beraturan, bubuk bulat menunjukkan keunggulan luar biasa, terutama dalam aspek berikut:

- Serbuk bulat memiliki morfologi permukaan teratur dengan lebih sedikit cacat, yang mengurangi keausan cetakan selama pemrosesan menjadi produk akhir.

- Distribusi ukuran partikelnya sempit dan lebih seragam.

- Mereka menunjukkan kemampuan alir yang sangat baik, yang meningkatkan kerapatan pengepakan dan secara signifikan meningkatkan kekompakan bagian yang dibentuk dalam metalurgi serbuk.

- Selama sintering, mereka menyusut lebih seragam, membuatnya lebih mudah untuk mengendalikan ukuran butiran secara efektif.

Karakteristik Aplikasi

Karena morfologi permukaan, distribusi ukuran partikel, dan kemampuan alirnya yang sangat baik, bubuk bulat banyak digunakan dalam industri kelas atas. Misalnya:

- Mikroserbuk silika bulat banyak digunakan dalam industri kelas atas seperti pengemasan sirkuit terpadu skala ultra besar dan bidang informasi elektronik karena insulasi dan ketahanan panasnya yang luar biasa;

- Serbuk titanium bulat dan paduannya menonjol dalam metalurgi serbuk canggih, manufaktur aditif laser, dan penyemprotan termal berkat kebulatannya yang tinggi, kemampuan alir yang baik, kepadatan keran yang tinggi, kandungan oksigen rendah (<0,15 wt%), dan ukuran partikel yang halus;

- Serbuk tungsten bulat menawarkan kemampuan alir yang sangat baik, kepadatan massal dan kepadatan keran yang tinggi, serta kandungan oksigen yang rendah, membuatnya sangat berharga dalam emisi katode, bahan berpori, dan paduan keras yang sangat halus.

Teknologi Persiapan Serbuk Bulat

Pemrosesan serbuk sferis merupakan bagian tak terpisahkan dari industri dan teknologi modern. Proses ini meningkatkan sifat permukaan dan kinerja fisik, meningkatkan presisi dan efisiensi manufaktur, mengoptimalkan fungsionalitas material, mengurangi konsumsi energi, dan mendorong manufaktur ramah lingkungan.

Saat ini, berbentuk bulat persiapan bubuk metode utamanya meliputi:

- Metode fisik tradisional (pembentukan mekanis, pengeringan semprot)

- Bahan kimia metode (reaksi kimia fase gas, presipitasi, sintesis hidrotermal, sol-gel, dan mikroemulsi)

- Metode fusi suhu tinggi (sferoidisasi plasma, atomisasi, sferoidisasi nyala pembakaran)

Analisis Perbandingan Teknologi Serbuk Bulat

| Metode persiapan bubuk bulat | Perlindungan lingkungan | Kemurnian produk | Biaya | Kompleksitas proses | |

| Metode fisik | Metode pembentukan mekanis | Tinggi | Rendah | Rendah | Sederhana |

| Metode fisik | Metode penyemprotan | Umum | Dipengaruhi oleh kualitas bahan baku dan pelarut | Lebih tinggi | Lebih Kompleks |

| Metode Kimia | Metode reaksi kimia fase gas | Umum | Dipengaruhi oleh kondisi reaksi dan kualitas bahan baku | Lebih tinggi | Lebih Kompleks |

| Metode Kimia | Metode curah hujan | Umum | Dipengaruhi oleh kondisi reaksi dan kualitas bahan baku | Lebih rendah | Sederhana |

| Metode Kimia | Metode sol-gel | Lebih tinggi | Dipengaruhi oleh kondisi reaksi dan kualitas bahan baku | Lebih rendah | Sederhana |

| Metode Kimia | Metode mikroemulsi | Umum | Tinggi | Lebih rendah | Sederhana |

| Metode Kimia | Metode hidrotermal | Lebih tinggi | Tinggi | Lebih rendah | Sederhana |

| Metode peleburan suhu tinggi | Metode sferoidisasi plasma | Lebih tinggi | Tinggi | Lebih tinggi | Lebih kompleks |

| Metode peleburan suhu tinggi | Metode atomisasi | Lebih tinggi | Tinggi | Lebih rendah | Sederhana |

| Metode peleburan suhu tinggi | Metode sferoidisasi api pembakaran gas | Lebih tinggi | Dipengaruhi oleh bahan baku, rasio campuran gas, suhu, dll. | Lebih tinggi | Lebih kompleks |

Metode fisik tradisional

Metode fisik tradisional Menggunakan bahan baku yang tersedia luas dan berbiaya rendah dengan potensi industrialisasi, tetapi membutuhkan standar peralatan yang tinggi dan seringkali gagal menjamin karakteristik partikel yang stabil. Bahan baku ini terutama cocok untuk produk dengan persyaratan kualitas yang lebih rendah. Peningkatan di masa mendatang mungkin melibatkan teknologi otomatisasi dan manufaktur cerdas, seperti sistem kontrol canggih, pembelajaran mesin, dan kecerdasan buatan.

Metode kimia

Metode kimia dapat mencapai ukuran partikel yang seragam dan kemurnian tinggi, tetapi biasanya membutuhkan sejumlah besar bahan kimia (misalnya, surfaktan, presipitasi). Proses ini seringkali menghadapi tantangan dalam menghilangkan pengotor organik dan mencegah penggumpalan, sehingga menyulitkan industrialisasi skala besar.

Metode fusi suhu tinggi

Metode fusi suhu tinggi Cocok untuk bubuk dengan titik leleh tinggi tetapi membutuhkan kontrol suhu yang presisi. Selain itu, produk sampingan yang berbahaya dapat dihasilkan selama peleburan, sehingga menimbulkan tantangan lingkungan. Pengembangan di masa mendatang harus berfokus pada teknologi ramah lingkungan dan berkelanjutan yang meminimalkan limbah dan menggunakan bahan baku yang lebih ramah lingkungan, sejalan dengan tren global dalam manufaktur hijau.

Kesimpulan

Singkatnya, setiap metode sferoidisasi memiliki kelebihan dan kekurangannya masing-masing. Pemilihan metode bergantung pada faktor-faktor seperti kebutuhan aplikasi, konsumsi energi, sifat material, dan biaya. Pengendalian proses dan optimalisasi peralatan yang tepat sangat penting untuk memastikan keberlanjutan lingkungan, kemurnian produk, dan efektivitas biaya.