1. Penyebab Rendahnya Aktivitas Serbuk Terak

Banyak faktor yang berkontribusi terhadap rendahnya aktivitas bubuk terak. Proporsi fase kristalin yang tinggi dan struktur kristal yang lengkap merupakan faktor utama. Selain itu, kandungan oksida asam yang tinggi seperti SiO2 dan kandungan oksida basa yang rendah seperti CaO semakin mengurangi aktivitas. Saat menganalisis Apa Penyebab Ketidakefisienan Penggilingan Bubuk Terak, bahan kimia Komposisi adalah rintangan pertama.

Kedua, luas permukaan spesifik, morfologi partikel, dan ukuran partikel Distribusi memainkan peran penting. Luas permukaan spesifik merupakan prasyarat yang diperlukan untuk aktivitas. Namun, luas permukaan yang lebih tinggi tidak selalu berarti aktivitas yang lebih tinggi. Peralatan dan proses penggilingan memengaruhi aktivitas dengan mengubah bentuk partikel. Untuk kekuatan optimal, partikel terak 80%–85% harus berada dalam kisaran 0–12 μm. Selain itu, partikel 95% ke atas harus lebih kecil dari 30 μm.

2. Peralatan Penggilingan dan Proses Penggilingan

Saat ini, peralatan penggilingan utama yang digunakan untuk produksi bubuk terak di Tiongkok meliputi penggiling bola dan penggiling rol vertikal. Peralatan penggilingan dan proses penggilingan secara langsung memengaruhi kehalusan, morfologi partikel, dan distribusi ukuran partikel bubuk terak. Analisis pendahuluan adalah sebagai berikut.

2.1 Pabrik Bola

Proses produksi bubuk terak dengan penggilingan bola terbagi menjadi sistem penggilingan sirkuit tertutup dan sistem penggilingan sirkuit terbuka.

Sistem penggilingan sirkuit tertutup

Konsumsi daya dari rangkaian tertutup pabrik bola Sistem penggilingan terak memiliki efisiensi lebih rendah dibandingkan sistem sirkuit terbuka. Meskipun kehalusan produk dapat dikontrol hingga tingkat yang sangat halus, partikel bubuk terak yang lebih besar masih mudah masuk ke dalam produk jadi di bawah pengaruh aliran udara bertekanan negatif. Karena ukuran partikel bubuk terak serupa, hal ini mengakibatkan distribusi ukuran partikel yang tidak wajar. Prinsip klasifikasinya adalah klasifikasi gravitasi, yaitu partikel ditahan atau dihilangkan berdasarkan beratnya. Sejumlah besar partikel di atas 30 μm akan masuk ke dalam produk jadi, dan partikel-partikel ini relatif sedikit berkontribusi pada pengembangan kekuatan.

Sistem penggilingan sirkuit terbuka

Sebagian besar produsen bubuk terak domestik masih menggunakan penggiling bola dengan sistem penggilingan sirkuit terbuka. Bubuk terak yang diproses dengan penggiling bola mengandung proporsi partikel halus yang tinggi dengan distribusi ukuran yang luas, dan indeks aktivitas bubuk terak relatif tinggi. Ketika terak digiling hingga 480 m²/kg dan distribusi ukuran partikel relatif wajar, sebagian besar partikel terdistribusi antara 0–30 μm. Untuk terak dengan kualitas yang sama, penggilingan dengan sistem sirkuit terbuka penggiling bola menghasilkan indeks aktivitas yang relatif lebih tinggi.

Pada sistem sirkuit terbuka penggiling bola tanpa peralatan pra-penghancuran, konsumsi daya relatif tinggi. Biasanya berkisar antara 65–95 kWh/t ketika luas permukaan mencapai 420 m²/kg. Struktur internal penggiling bola sangat penting. Faktor-faktor seperti distribusi panjang ruang dan konfigurasi pelat diafragma secara langsung memengaruhi produk. Selain itu, gradasi media penggilingan memengaruhi luas permukaan spesifik dan distribusi ukuran partikel. Bersama-sama, elemen-elemen ini menentukan indeks aktivitas akhir bubuk terak.

Selama investigasi, ditemukan bahwa sebuah perusahaan bubuk terak menggunakan penggiling bola sirkuit terbuka dengan bahan bantu penggilingan, namun aktivitas bubuk terak sangat rendah dan luas permukaan spesifik hanya mencapai 450 m²/kg. Penggiling bola ini memiliki tiga ruang, dan ruang ketiga menggunakan segmen baja miniatur dengan lapisan beralur. Ruang ketiga adalah ruang penggilingan dan sangat penting untuk meningkatkan luas permukaan spesifik dan meningkatkan aktivitas. Konfigurasi segmen baja miniatur dengan lapisan beralur di ruang ini bertentangan dengan praktik umum. Dengan metode penggilingan seperti itu, bagaimana luas permukaan spesifik dapat ditingkatkan, distribusi ukuran partikel yang wajar dapat dipastikan, dan aktivitas bubuk terak dapat ditingkatkan?

2.2 Mesin Penggiling Rol Vertikal

Saat menggunakan vertikal pabrik rol (VRM) untuk menggiling bubuk terak hingga luas permukaan spesifik sekitar 420 m²/kg, hasil penggilingan tinggi dan konsumsi daya sekitar 40 kWh/t. Konsumsi daya penggilingan relatif rendah, sehingga populer di kalangan pengguna.

Praktik telah membuktikan bahwa, untuk klinker yang sama dan luas permukaan spesifik yang sama, semen yang diproduksi oleh penggiling vertikal memiliki kekuatan tekan 3 hari sekitar 3 MPa lebih rendah daripada yang diproduksi oleh penggiling bola. Apakah cacat yang sama juga terdapat pada bubuk terak yang digiling oleh penggiling vertikal?

Mirip dengan sistem penggiling bola sirkuit tertutup, penggiling vertikal dilengkapi dengan pengklasifikasi untuk pengumpulan bubuk halus. Jika dioperasikan secara tidak benar atau jika parameter sistem tidak dikontrol dengan baik, sejumlah besar partikel yang lebih besar dari 30 μm dapat terkumpul sebagai produk jadi. Hal ini mengakibatkan rentang distribusi ukuran partikel yang sempit dan mengurangi aktivitas bubuk terak. Kedua, mekanisme penggilingan penggiling vertikal berbasis geser, dan morfologi partikel juga memengaruhi perkembangan kekuatan, sehingga menurunkan indeks aktivitas.

Masalah lain yang sering diabaikan adalah proses pengeringan terak langsung oleh gas bersuhu tinggi di dalam pabrik. Dengan kata lain, partikel terak halus berukuran 0–12 μm harus melewati gas bersuhu tinggi sekitar 250°C sebelum memasuki silo produk jadi. Ini setara dengan memberikan perlakuan panas suhu tinggi lagi pada terak yang telah didinginkan dengan air, yang mendorong pertumbuhan kristal dan mengurangi cacat pada terak, sehingga menurunkan aktivitasnya.

Jika pengoperasian dan pengelolaan penggiling vertikal dikendalikan dengan baik, dengan pengaturan suhu, tekanan udara, dan laju aliran udara yang wajar, penurunan aktivitas bubuk terak dapat diminimalkan secara relatif. Namun, pengendalian yang buruk akan memperburuk penurunan aktivitas tersebut.

2.3 Mesin Penggiling Rol Horizontal

Penggiling rol horizontal memiliki proses dan struktur internal yang sederhana, dengan lebih sedikit faktor yang mengurangi aktivitas bubuk terak. Setelah digiling, material menunjukkan morfologi partikel dan distribusi ukuran partikel yang ideal, dan kualitas produknya dapat diandalkan. Semen yang digiling dengan penggiling rol horizontal memiliki kekuatan yang relatif tinggi. Saat menggiling bubuk terak baja hingga luas permukaan spesifik sekitar 460 m²/kg, konsumsi daya motor utama adalah 33–35 kWh/t, menjadikannya salah satu peralatan pilihan untuk penggilingan bubuk terak.

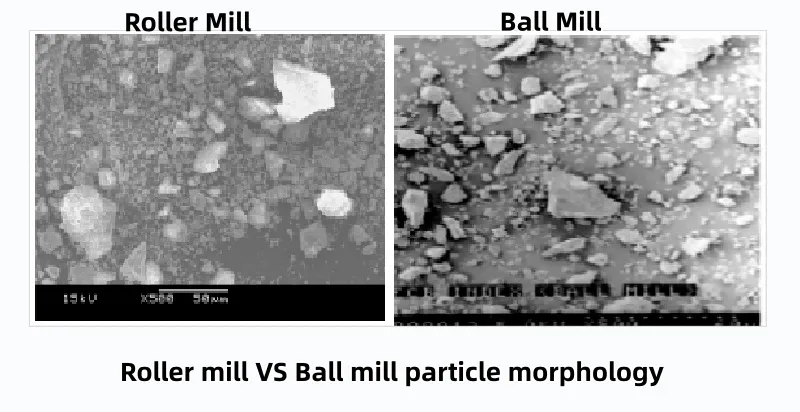

Morfologi partikel semen yang dihasilkan oleh penggiling rol horizontal sangat mirip dengan yang dihasilkan oleh penggiling bola (lihat Gambar di bawah).

3. Metode untuk Meningkatkan Aktivitas Bubuk Terak

Alasan Utama Rendahnya Aktivitas Serbuk Mikro Terak

Berdasarkan analisis di atas, alasan utama rendahnya aktivitas mikropowder terak adalah akibat dari perlakuan pendinginan air pada terak, serta komposisi kimianya, morfologi partikel, distribusi ukuran partikel, dan aspek operasional prosesnya.

Bagaimana langkah-langkah proses yang tepat dapat diadopsi secara wajar untuk meningkatkan aktivitas mikrobubuk terak?

Pengaruh Komprehensif Luas Permukaan Spesifik dan Karakteristik Partikel terhadap Aktivitas

Secara teori, penggilingan bubuk terak harus mencapai luas permukaan spesifik di atas 480 m²/kg untuk mewujudkan aktivitasnya secara penuh. Namun, jika kebasaan terak sekitar 85%, peningkatan luas permukaan lebih lanjut mungkin tidak membantu. Bahkan ketika penggiling bola sirkuit terbuka mencapai lebih dari 500 m²/kg, aktivitasnya jarang menunjukkan peningkatan yang signifikan. Hal ini terjadi karena indeks aktivitas bergantung pada lebih dari sekadar luas permukaan. Faktor-faktor kritis meliputi morfologi partikel dan rasionalitas distribusi ukuran. Faktor-faktor ini secara langsung dipengaruhi oleh proses penggilingan dan peralatan spesifik yang digunakan. Oleh karena itu, peningkatan aktivitas bubuk mikro terak membutuhkan langkah-langkah teknis yang komprehensif.

Aktivasi Ganda Fisik dan Kimia sebagai Kunci untuk Meningkatkan Aktivitas

Untuk meningkatkan aktivitas serbuk mikro terak, perlu dilakukan penyesuaian komposisi kimia permukaan serbuk mikro terak di bawah aksi ganda aktivasi fisik dan kimia, sehingga meningkatkan aktivitasnya.

Peningkatan aktivitas dimungkinkan dengan menggabungkan penyesuaian kimia dan fisik. Pertama, serbuk mikro terak asam harus disesuaikan ke keadaan basa lemah atau basa. Selanjutnya, material tersebut harus menjalani penggilingan serbuk terak yang wajar untuk mencapai ukuran partikel yang lebih halus. Proses ini memperluas jangkauan distribusi partikel ideal. Dengan mengikuti langkah-langkah ini, tujuan untuk meningkatkan aktivitas serbuk mikro terak secara signifikan dapat tercapai.

Praktik Teknologi Aktivator Siping Cement

Siping Cement telah meneliti cara untuk mengatasi aktivitas rendah pada terak asam. Mereka juga fokus pada masalah yang disebabkan oleh proses penggilingan bubuk terak yang tidak tepat. Untuk meningkatkan aktivitas, mereka menerapkan kombinasi aktivator cair eksternal dan aktivator bubuk. Mereka juga menggunakan metode aktivasi komposit fisik-kimia. Strategi gabungan ini telah mencapai keberhasilan awal dalam meningkatkan kinerja mikrobubuk terak.

Ketika aktivator ditambahkan selama penggilingan bubuk terak, terjadi perubahan kecil pada komposisi kimia bubuk mikro terak yang dihasilkan (lihat Tabel 1).

| Metode eksitasi | SiO2 | Al2O3 | Fe2O3 | Tinggi | MgO | nilai pH | Faktor kualitas |

| Terak (tanpa aktivator) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Aktivator cair | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Aktivator cair + aktivator bubuk | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabel 1: Perubahan Kecil dalam Komposisi Kimia Serbuk Mikro Terak yang Digiling dengan Aktivator (%).

(Catatan: Teks asli tidak menyediakan data tabel spesifik; ini mempertahankan deskripsi asli.)

Terak asam terutama memiliki kandungan SiO₂ yang tinggi, menghasilkan kinerja struktural yang stabil yang merupakan faktor utama yang berkontribusi pada koefisien kualitas yang rendah.

Pengaruh Aktivator terhadap Peningkatan Komposisi Kimia dan Kebasaan

Dengan menggunakan aktivator cair 0,1% yang dicampur dengan terak untuk penggilingan bubuk terak, komposisi kimia terak asli memiliki SiO₂ sebesar 39,18%, yang menurun menjadi 37,26% pada mikrobubuk terak yang dihasilkan, dan kebasaannya meningkat dari 0,86 menjadi 0,95.

Ketika aktivator cair dan aktivator bubuk digunakan secara bersamaan selama penggilingan bubuk terak, SiO₂ awal sebesar 39,18% turun menjadi 35,14% dalam bubuk mikro terak, meningkatkan kebasaan menjadi 1,04 dan menyesuaikannya untuk memenuhi indikator terak alkali.

“Terak alkali” ini, bila digiling hingga mencapai luas permukaan spesifik tertentu melalui penggilingan bubuk terak yang tepat dan dengan distribusi ukuran partikel yang relatif wajar, akan menunjukkan indeks aktivitas yang lebih baik.

Data Aktual tentang Peningkatan Indeks Aktivitas

Untuk terak asam dengan penambahan aktivator cair terak 0,1% selama penggilingan bubuk terak di ball mill, indeks aktivitas 7 hari meningkat dari 67,4% menjadi 88,8%, peningkatan sebesar 31,75%; indeks aktivitas 28 hari meningkat dari 89,5% menjadi 110,7%, peningkatan sebesar 23,7%.

Tergantung pada variasi bahan baku lokal dan proses produksi, metode aktivasi kimia secara individual dapat meningkatkan indeks aktivitas mikropowder terak sekitar 15–25%, sedangkan metode aktivasi komposit dapat meningkatkannya sekitar 50%.

Dengan menggunakan langkah-langkah teknis di atas, mikrobubuk terak dengan indeks aktivitas 7 hari awal sekitar 55% dapat ditingkatkan menjadi lebih dari 75%; mikrobubuk terak dengan indeks aktivitas 7 hari awal sekitar 70% dapat ditingkatkan menjadi lebih dari 95%.

Rekomendasi Penerapan Praktis

Untuk mengatasi aktivitas rendah pada mikropowder terak, pendekatan yang disesuaikan sangat penting. Para insinyur harus merumuskan beberapa skema teknis berdasarkan peralatan dan bahan baku spesifik di lokasi. Kondisi lokal lainnya juga harus dipertimbangkan selama fase perencanaan ini. Uji laboratorium merupakan langkah penting selanjutnya. Skema teknis optimal hanya dapat dipilih setelah mendapatkan hasil uji 7 hari dan 28 hari. Proses pemilihan ini memastikan peningkatan yang tinggi pada indeks aktivitas. Secara bersamaan, hal ini membantu menjaga biaya produksi dan investasi modal tetap rendah.

Terima kasih sudah membaca. Semoga artikel saya bermanfaat. Silakan tinggalkan komentar di bawah. Anda juga bisa menghubungi perwakilan pelanggan Zelda online untuk pertanyaan lebih lanjut.

— Diposting oleh Emily Chen