Bahasa Inggris tingkat lanjut karbon berpori penghancur jet menghasilkan penggilingan ultra-halus dengan D50 presisi di bawah 2 mikron dan penggilingan bebas kontaminasi untuk bahan anoda baterai generasi berikutnya.

Karbon berpori—terutama komposit silikon-karbon—sedang membentuk kembali standar kinerja baterai berenergi tinggi modern. Namun, mencapai ukuran partikel yang sangat halus dan bebas kontaminasi sambil mempertahankan struktur berpori yang rapuh tetap sangat menantang. Pabrik penggilingan mekanis tradisional kesulitan memenuhi persyaratan ini. Inilah sebabnya mengapa jet pulverizer, terutama pabrik jet unggun terfluidisasi, telah menjadi teknologi pilihan untuk memproses bahan karbon berpori yang rapuh dan sensitif terhadap panas.

Jika Anda bekerja di bidang manufaktur baterai atau R&D, memahami mengapa pulverizer jet karbon berpori memberikan manfaat yang tak tertandingi ukuran partikel Kontrol, kemurnian, dan integritas pori sangat penting untuk tetap kompetitif di tahun 2025 dan seterusnya. Bagian berikut menjelaskan bagaimana solusi penggilingan canggih ini mendefinisikan ulang pemrosesan material anoda generasi mendatang.

Apa itu Karbon Berpori dan Mengapa Sulit untuk Digiling?

Material karbon berpori memainkan peran krusial dalam sistem baterai modern. Material ini meliputi komposit silikon-karbon, karbon berbasis resin, karbon yang berasal dari biomassa, karbon berbasis batu bara, dan karbon keras. Setiap jenis material berkontribusi pada peningkatan kepadatan energi, laju pengisian daya yang lebih cepat, dan masa pakai siklus yang lebih panjang.

Namun, karbon berpori menghadirkan beberapa tantangan penggilingan yang unik:

- Porositas tinggi dan kepadatan rendah: Strukturnya rapuh, mudah rusak saat digiling.

- Perilaku rapuh tetapi abrasif: Partikel-partikel tersebut cepat pecah namun juga dapat merusak peralatan.

- Sensitivitas panas: Panas yang berlebihan akan merusak pori-pori dan mengurangi luas permukaan spesifik, sehingga mengganggu kinerja baterai.

Teknologi penggilingan konvensional menciptakan beberapa masalah tambahan:

- Kontaminasi logam dari media penggilingan atau pelapis.

- Penumpukan panas, yang mengubah struktur karbon.

- Distribusi ukuran partikel yang luas, yang mengakibatkan kinerja elektroda tidak konsisten.

- Keruntuhan pori-pori karena kekuatan tumbukan mekanis yang kuat.

Singkatnya, karbon berpori membutuhkan penggilingan presisi dengan gaya mekanis minimal, panas yang dihasilkan rendah, dan tanpa kontaminasi—kondisi yang tidak dapat dicapai dengan andal oleh penggilingan mekanis tradisional. Hal ini menjadi landasan bagi teknologi jet pulverizer canggih.

Teknologi Jet Pulverizer (Airflow Mill) Dijelaskan

Jet pulverizer—juga dikenal sebagai airflow mill—menggunakan udara bertekanan berkecepatan tinggi untuk menggiling material tanpa kontak mekanis. Konfigurasi yang umum meliputi:

- Pabrik jet unggun terfluidisasi

- Penggilingan jet spiral

- Seri jet mill presisi tinggi QLM

Setiap sistem dirancang untuk penggilingan sangat halus dan pemeliharaan struktur karbon berpori yang sangat baik.

Cara Kerja Jet Pulverizer

Pabrik jet unggun terfluidisasi:

Partikel-partikel tersuspensi dalam aliran udara yang naik. Partikel-partikel tersebut bertabrakan berulang kali di dalam zona terfluidisasi, menghasilkan partikel ultra-halus yang seragam.

Penggilingan jet spiral:

Aliran udara spiral berkecepatan tinggi mempercepat partikel di sepanjang lintasan melingkar, menyebabkan tumbukan partikel-ke-partikel yang hebat.

Seri QLM:

Menggunakan kontrol aliran udara yang presisi dan teknologi pengklasifikasi yang canggih untuk menghasilkan distribusi ukuran partikel yang stabil dan sempit yang ideal untuk karbon berpori bermutu baterai.

Komponen Utama

Roda pengklasifikasi: Mengontrol ukuran partikel dengan menolak partikel berukuran besar.

Nozel bertekanan tinggi: Perkenalkan udara terkompresi pada kecepatan supersonik.

Ruang ekspansi: Mendinginkan material seketika melalui ekspansi udara.

Mengapa Pembangkitan Panas Hampir Nol

Udara bertekanan berekspansi dengan cepat di dalam pabrik, menghasilkan pendinginan adiabatik. Hal ini meminimalkan pembentukan panas dan melindungi karbon berpori yang sensitif terhadap panas dari degradasi termal.

Desain Bebas Kontaminasi

Pabrik jet menghilangkan semua kontak logam-ke-logam.

Permukaan internal sering dilapisi dengan keramik untuk menghindari kontaminasi—hal yang penting untuk anoda silikon-karbon.

Untuk detail lebih lanjut tentang klasifikasi dan kontrol kemurnian, lihat lanjutan pabrik pengklasifikasi udara teknologi karbon berpori.

Mengapa Jet Pulverizer Merupakan Standar Industri untuk Karbon Berpori

Jet mill secara konsisten menghasilkan nilai D50 antara 0,5 dan 3 μm, dengan distribusi ukuran partikel yang sangat sempit (rentang < 1,5). Keseragaman ini penting untuk kinerja baterai.

Mereka juga menyediakan:

- Kontrol D100 yang sangat baik, mencegah cacat elektroda dan hubungan arus pendek mikro.

- Struktur pori yang terjaga (luas permukaan BET) berkat penggilingan berdampak rendah.

- Penggilingan gas inert, seperti putaran nitrogen, untuk mencegah oksidasi bahan silikon-karbon yang sensitif.

- Tidak ada kontaminasi, karena tidak ada media penggilingan yang digunakan.

Kombinasi kemurnian, presisi, dan integritas pori ini menjadikan jet pulverizer sebagai standar emas untuk pemrosesan karbon berpori.

Data Kinerja Nyata dan Studi Kasus (2024–2025)

Uji coba jet pulverizer terkini menunjukkan hasil yang luar biasa untuk bahan anoda baterai:

- Anoda silikon-karbon:

Mencapai D50 sekitar 1,2 μm dan D100 di bawah 8 μm.

→ 12% memiliki kapasitas retensi yang lebih tinggi daripada material yang digiling dengan bola. - Karbon keras yang berasal dari biomassa:

Mempertahankan 95% luas permukaan BET asli setelah penggilingan. - Karbon berpori berbasis batubara:

Mencapai kontrol ukuran partikel yang konsisten yang penting untuk pengembangan baterai ion natrium.

Hasil ini menegaskan bahwa teknologi jet pulverizer adalah solusi unggul untuk penggilingan karbon berpori yang sangat halus dan bebas kontaminasi.

Cara Memilih Jet Pulverizer yang Tepat untuk Karbon Berpori

| Faktor-faktor Kunci | Hal yang Perlu Dipertimbangkan |

|---|---|

| Skala Produksi | Lab (1–5 kg/jam), Pilot (30–100 kg/jam), Produksi (500–2000 kg/jam) |

| Kontrol Ukuran Partikel | Kemampuan untuk menyempurnakan kecepatan pengklasifikasi dan aliran udara |

| Klasifikasi & Aliran Udara | Kecepatan lebih tinggi untuk PSD yang lebih rapat; aliran udara yang dioptimalkan meningkatkan efisiensi |

| Lapisan Dalam | Pelapis keramik untuk kemurnian; SS untuk solusi hemat biaya |

| Sistem Gas Inert | Diperlukan untuk silikon-karbon dan bahan sensitif oksigen lainnya |

Klasifikasi yang akurat dan pengendalian kontaminasi sangat penting untuk karbon berpori tingkat baterai.

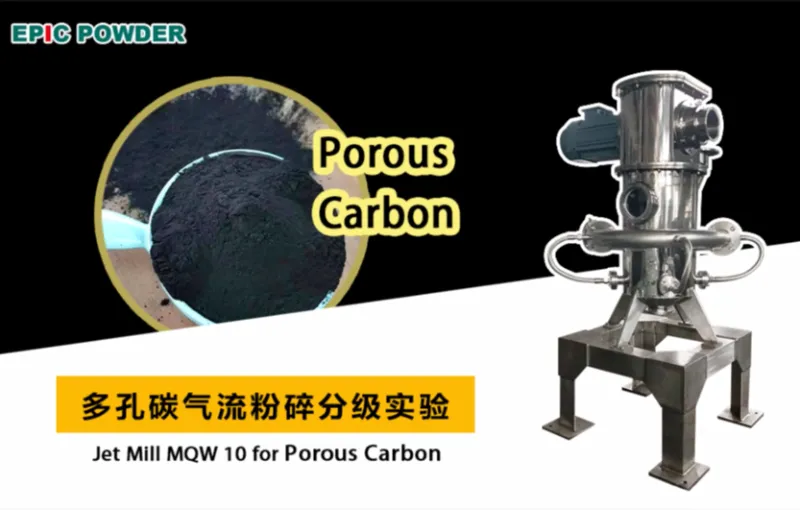

Bubuk EPIC Mesin – Mitra Spesialis Anda

EPIK Mesin Serbuk membawa lebih dari 15 tahun pengalaman di bahan baterai penggilingan jet.

Seri MQW mereka direkayasa khusus untuk karbon berpori dan komposit silikon-karbon, menyediakan:

- Kontrol ukuran partikel yang tepat

- Pelestarian struktur pori yang sangat baik

- Sistem siap pakai yang lengkap (pengumpanan → penggilingan → klasifikasi → perlindungan gas inert)

Instalasi global EPIC dan dukungan 24/7 menjadikannya mitra tepercaya untuk pemrosesan material baterai.

FAQ tentang Pulverizer Jet Karbon Berpori

Bisakah pabrik jet mencapai D50 di bawah 1 mikron untuk karbon berpori?

Ya. Sistem canggih secara rutin mencapai sub-mikron D50 tanpa merusak struktur berpori.

Apa perbedaan antara pabrik jet spiral dan pabrik jet unggun terfluidisasi?

- Penggilingan jet spiral: Paling baik untuk PSD yang sempit dan bahan kering yang halus.

- Pabrik jet unggun terfluidisasi: Paling baik untuk penggilingan yang sangat halus dan seragam dengan panas rendah.

Bagaimana keruntuhan pori dapat dihindari?

- Gunakan pendinginan adiabatik

- Hindari penggilingan berlebihan

- Terapkan perlindungan gas inert

Apakah kontrol oksigen diperlukan untuk komposit silikon-karbon?

Ya.

Penggilingan nitrogen atau argon inert mencegah oksidasi dan melindungi integritas pori.

Terima kasih sudah membaca. Semoga artikel saya bermanfaat. Silakan tinggalkan komentar di bawah. Anda juga bisa menghubungi Zelda perwakilan pelanggan online untuk pertanyaan lebih lanjut.”

— Diposting oleh Emily Chen