Analisis Konseptual Perbedaan antara Mesin Jet Unggun Terfluidisasi dan Mesin Jet Cakram

Dalam bidang pengolahan bubuk ultrahalus, penggilingan jet merupakan teknologi penting. Teknologi ini banyak digunakan untuk mencapai ukuran partikel dalam kisaran mikron dan sub-mikron. Di antara berbagai konfigurasi, Fluidized Bed Air Pabrik Jet dan Disc Air Jet Mill (juga biasa disebut Flat Jet Mill atau Penggilingan Jet Spiral) adalah dua sistem yang paling umum dan berbeda secara teknologi. Topik tentang Pabrik Jet Tempat Tidur Terfluidisasi Oleh karena itu, Disc Jet Mill telah menjadi pusat perhatian dalam pemilihan peralatan dan optimasi proses di era modern. rekayasa serbuk. Perbandingan kinerja yang menyeluruh memerlukan pemahaman terlebih dahulu tentang prinsip-prinsip dasar dan filosofi desain mereka.

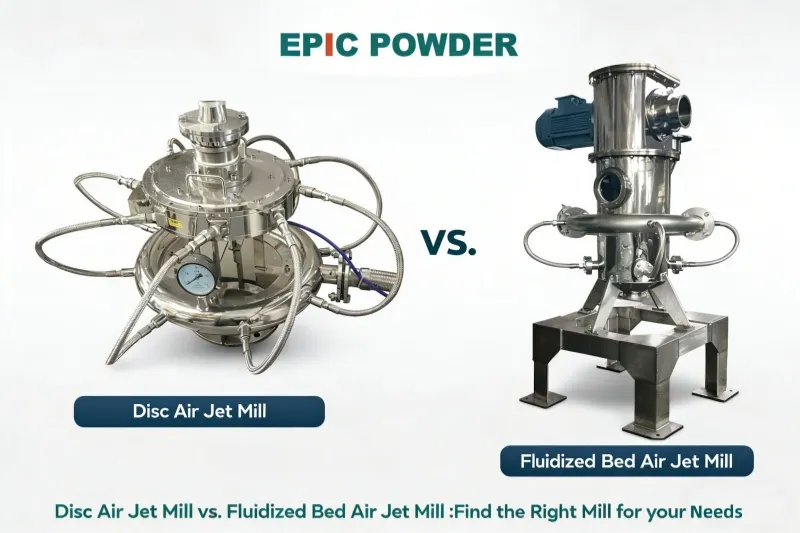

Mesin Penggiling Jet Udara Unggun Terfluidisasi:

Sistem ini dicirikan oleh penggunaan pancaran udara berkecepatan tinggi untuk menciptakan "lapisan terfluidisasi" partikel material di dalam ruang penggilingan. Prinsip intinya melibatkan beberapa nosel, biasanya tiga atau empat. Nosel-nosel ini disusun di sekeliling perimeter ruang penggilingan. Nosel-nosel tersebut menyuntikkan udara yang telah disaring, dikeringkan, dan dikompresi dengan kecepatan supersonik.

Pancaran udara yang berlawanan ini berpotongan di titik pusat di dalam ruang penggilingan. Partikel material dipercepat dengan cepat. Akibatnya, terjadi tumbukan antarpartikel yang hebat. Energi kinetik dari tumbukan antarpartikel ini menghasilkan penghancuran partikel. Komponen terintegrasi utama adalah roda pemisah turbin horizontal berkecepatan tinggi yang terletak di atas zona penggilingan. Material yang telah digiling dibawa ke atas oleh aliran udara ke pemisah ini, di mana gaya sentrifugal memisahkan partikel kasar (yang kembali ke zona penggilingan) dari partikel halus yang memenuhi spesifikasi ukuran dan masuk ke sistem pengumpulan. Desain ini secara inheren beroperasi di bawah tekanan negatif, memastikan proses yang bebas debu dan bersih.

Mesin Penggiling Jet Udara Cakram (Mesin Penggiling Jet Datar/Spiral):

Penggiling ini beroperasi berdasarkan prinsip mekanis yang berbeda. Di sini, ruang penggilingan biasanya berupa ruang silinder datar. Udara bertekanan dimasukkan melalui beberapa nosel yang dipasang secara tangensial ke dinding ruang. Material dimasukkan ke dalam ruang ini dan terbawa oleh pusaran udara berkecepatan tinggi yang berputar. Mekanisme penggilingan utama adalah benturan dan gesekan yang disebabkan oleh partikel yang bertabrakan dengan dinding bagian dalam atau lapisan ruang dan satu sama lain dalam aliran berputar. Klasifikasi sering terjadi melalui mekanisme sentrifugal internal atau melalui aliran spiral itu sendiri, di mana partikel yang lebih kasar dipaksa ke pinggiran sementara partikel yang lebih halus bergerak menuju pusat untuk diekstraksi. Secara tradisional, penggiling ini sering beroperasi di bawah tekanan positif, meskipun desain modern dapat menggabungkan sistem pembuangan.

Perbedaan mendasar antara kedua teknologi ini terletak pada aksi penggilingan utamanya.

- Mesin Penggilingan Unggun Terfluidisasi: Sistem ini bergantung pada tumbukan antar partikel (pengikisan diri). Proses ini terjadi dalam zona terkontrol di mana pancaran yang dipercepat saling berpotongan.

- Mesin Penggiling Cakram: Sebaliknya, desain ini lebih mengandalkan tumbukan partikel dengan dinding. Proses penggilingan terjadi di dalam pusaran udara sentrifugal berkecepatan tinggi.

Perbedaan mendasar dalam mekanisme ini menyebabkan serangkaian variasi dalam kinerja. Secara spesifik, hal ini memengaruhi laju keausan, risiko kontaminasi, dan efisiensi energi. Hal ini juga menentukan kontrol bentuk partikel dan karakteristik operasional secara umum. Faktor-faktor ini bersama-sama membentuk dasar untuk perbandingan kinerja yang terperinci.

Dua Pertanyaan dan Jawaban yang Saling Berkaitan

Pertanyaan 1: Apa perbedaan kinerja paling signifikan yang berasal dari mekanisme penggilingan yang berbeda, dan bagaimana hal itu memengaruhi biaya operasional jangka panjang dan kemurnian produk?

Jawaban: Perbedaan yang paling mendasar adalah pola keausan dan konsekuensinya. Pada Fluidized Bed Air Jet Mill, proses penggilingan diselesaikan oleh tumbukan material itu sendiri—sepenuhnya menggiling sendiri. Karena partikel jarang bertumbuk dengan dinding ruang penggilingan, keausan pada permukaan internal peralatan minimal. Hal ini membuatnya sangat cocok untuk menggiling material dengan kekerasan tinggi (kekerasan Mohs hingga 9). Lebih lanjut, untuk mencapai kemurnian produk yang maksimal, komponen utama seperti lapisan dalam, roda pengklasifikasi, dan nosel dapat dilapisi atau terbuat dari bahan keramik (misalnya, aluminium oksida, zirkonium oksida, silikon karbida), memastikan tidak ada kontak dengan logam selama seluruh proses penggilingan. Hal ini menghasilkan risiko kontaminasi yang sangat rendah, faktor penting untuk produk farmasi, keramik dengan kemurnian tinggi, dan material baterai.

Sebaliknya, Disc Jet Mill membuat dinding ruangannya terkena benturan langsung dan terus menerus dari partikel berkecepatan tinggi. Hal ini menyebabkan keausan yang nyata pada lapisan dalam atau dinding, yang dapat menyebabkan kontaminasi material dan memerlukan penggantian lapisan secara berkala. Akibatnya, meskipun biaya modal awal disc mill mungkin lebih rendah, biaya operasional jangka panjang dapat lebih tinggi karena suku cadang (lapisan) dan potensi biaya yang terkait dengan kontaminasi produk atau interval perawatan yang lebih sering. Untuk aplikasi yang membutuhkan kemurnian produk tinggi atau melibatkan material yang sangat abrasif, desain fluidized bed menawarkan keunggulan kinerja yang jelas dalam hal daya tahan dan pengendalian kontaminasi.

Pertanyaan 2: Bagaimana perbedaan antara kedua jenis penggiling dalam mengendalikan distribusi ukuran partikel akhir dan menangani material yang sensitif terhadap panas?

Jawabannya: Keduanya berbeda secara signifikan dalam hal presisi kontrol granularitas dan manajemen panas.

Ukuran Partikel Kontrol: Mesin penggiling jet udara fluidized bed menawarkan kontrol yang lebih unggul dan lebih presisi terhadap distribusi ukuran partikel (PSD) akhir. Hal ini dicapai melalui pengklasifikasi turbin berkecepatan tinggi yang terintegrasi. Ukuran partikel dikontrol dengan menyesuaikan kecepatan putaran roda pengklasifikasi ini; kecepatan yang lebih tinggi menciptakan gaya sentrifugal yang lebih besar, sehingga hanya partikel yang lebih halus yang dapat melewatinya, menghasilkan PSD yang sempit dan terkontrol dengan ketat. Fitur "pengalihan mandiri bawaan" ini mikronisasi” memastikan distribusi terkonsentrasi tanpa partikel berukuran besar. Namun, Disc Jet Mill seringkali bergantung pada penyesuaian laju umpan dan dinamika aliran udara spiral untuk klasifikasi, yang menawarkan kontrol yang kurang presisi dan stabil terhadap PSD akhir. Distribusi ukuran partikelnya bisa lebih luas dan kurang mudah disesuaikan.

Sensitivitas Panas: Kedua jenis penggiling ini umumnya dianggap cocok untuk penggilingan suhu rendah dan bebas medium, yang bermanfaat untuk material yang sensitif terhadap panas. Ekspansi gas terkompresi (udara atau gas inert) saat keluar dari nosel menyebabkan pendinginan adiabatik, yang membantu menjaga suhu ruang penggilingan tetap rendah. Namun, penggiling fluidized bed seringkali memiliki keunggulan dalam aspek ini. Mekanisme penggilingan self-attrition-nya menghasilkan panas gesekan yang lebih sedikit dibandingkan dengan gesekan partikel-dinding yang intens pada penggiling cakram. Seluruh proses penggilingan juga biasanya merupakan sistem tekanan negatif, yang mendorong aliran udara dan pembuangan panas yang konsisten. Lebih lanjut, untuk material yang sangat sensitif atau mudah meledak, penggiling fluidized bed dapat lebih mudah diadaptasi ke sistem sirkulasi gas inert (seperti nitrogen) tertutup sepenuhnya, di mana gas didaur ulang dengan kehilangan minimal, menjaga lingkungan yang aman dan bebas oksigen. Hal ini membuatnya sangat cocok untuk obat-obatan, senyawa volatil, dan bahan kimia yang mudah terbakar.

Perbandingan Kinerja: Mesin Penggiling Jet Unggun Terfluidisasi vs. Mesin Penggiling Jet Udara Cakram

Perbandingan kinerja terperinci antara Fluidized Bed Air Jet Mills dan Disc Air Jet Mills bukanlah sekadar latihan akademis. Ini adalah langkah pengambilan keputusan yang penting bagi produsen bubuk halus, yang memiliki bobot praktis dan ekonomi yang signifikan.

Analisis Investasi dan TCO yang Berbasis Informasi

Sangat penting untuk menghindari pemilihan model yang salah hanya berdasarkan harga pembelian awal, karena mesin penggiling cakram seringkali tampak lebih murah di awal. Evaluasi holistik memberikan penilaian realistis tentang Total Biaya Kepemilikan (TCO). Analisis ini memperhitungkan konsumsi energi—di mana mesin penggiling fluidized bed dapat menghemat 30–40 TCO—serta biaya suku cadang aus, waktu henti perawatan, dan hasil produk secara keseluruhan.

Optimalisasi Efisiensi Proses dan Kualitas Produk

Memilih mesin penggiling yang tepat bergantung pada kesesuaian peralatan dengan karakteristik material, seperti kekerasan dan daya abrasif. Mesin tersebut juga harus memenuhi persyaratan produk tertentu seperti kemurnian, distribusi ukuran partikel (PSD), dan kapasitas produksi.

- Penggilingan Unggun Terfluidisasi: Paling cocok untuk material dengan kemurnian tinggi, distribusi sempit, dan sangat abrasif (misalnya, Zirkonia), terutama jika dilengkapi dengan lapisan keramik.

- Mesin Penggiling Cakram: Mungkin lebih hemat biaya untuk material dengan daya abrasif rendah dan kebutuhan volume tinggi.

Pilihan yang tepat secara langsung meningkatkan kapasitas dan konsistensi produksi. Selain itu, pilihan ini juga memastikan kepatuhan terhadap peraturan. Di sektor farmasi, misalnya, desain "bebas zona mati" pada mesin penggiling fluidized bed merupakan keuntungan besar untuk standar GMP.

Mitigasi Risiko dan Persiapan untuk Masa Depan

Perbandingan sistematis membantu mengidentifikasi potensi masalah sejak dini. Ini termasuk kebocoran debu, risiko kontaminasi, dan bahaya keselamatan untuk bahan peledak. Hal ini juga membantu menemukan hambatan selama peningkatan skala produksi. Pendekatan proaktif ini mengurangi penghentian produksi yang tidak direncanakan dan risiko keselamatan sekaligus memastikan teknologi dapat beradaptasi dengan lini produk di masa mendatang.

Mendorong Inovasi dan Kemitraan Vendor Strategis

Proses perbandingan mendorong pembeli untuk menuntut data uji empiris dan solusi yang disesuaikan dari pemasok. Hal ini menggeser percakapan melampaui klaim pemasaran umum. Pada akhirnya, ini memperdalam pemahaman pembeli tentang teknologi bubuk. Ini juga menambah nilai melalui desain yang disesuaikan, instalasi yang lebih baik, dan pelatihan operator yang unggul, yang mengarah pada peningkatan proses jangka panjang.

Panduan Langkah demi Langkah untuk Melakukan Perbandingan Kinerja

Perbandingan yang cermat seharusnya merupakan proses bertahap dan berbasis data. Berikut metodologi langkah demi langkah yang terperinci:

Langkah 1: Menentukan Tujuan Perbandingan dan Karakterisasi Material

Jelaskan tujuan dengan jelas. Apakah untuk lini produk baru, penggantian peralatan lama, atau perluasan kapasitas? Kemudian, uraikan secara rinci material Anda:

Sifat Fisik: Kekerasan Mohs, kepadatan, kadar air, ukuran partikel bahan baku (<3mm adalah tipikal).

Bahan kimia Properti: Sensitivitas terhadap panas, titik leleh, mudah terbakar, mudah meledak, kecenderungan oksidasi, kandungan gula/volatil.

Spesifikasi Produk Target: Ukuran partikel akhir yang dibutuhkan (D50, D97, misalnya, 1-45µm) dan lebar distribusi, bentuk partikel yang diinginkan (sferisitas), kontaminasi maksimum yang diizinkan (misalnya, kandungan besi), dan kapasitas produksi yang dibutuhkan (kg/jam).

Langkah 2: Analisis Indikator Kinerja Utama (KPI) untuk Setiap Jenis Pabrik

Buat matriks perbandingan berdasarkan KPI berikut, menggunakan informasi yang dikumpulkan dari literatur teknis dan konsultasi pemasok:

Mekanisme Penggilingan & Keausan: Bandingkan gesekan sendiri (fluidized bed) vs. benturan partikel-dinding (disc). Perhatikan implikasinya terhadap keausan liner dan pilihan material konstruksi (logam vs. keramik).

Pengendalian Ukuran dan Bentuk Partikel: Evaluasilah ketelitian sistem klasifikasi (roda pengklasifikasi yang dapat disesuaikan vs. penyesuaian aliran udara/laju umpan). Pertimbangkan sistem mana yang lebih baik dalam mempertahankan bentuk partikel asli.

Efisiensi energi: Bandingkan konsumsi energi spesifik (kWh/kg). Data menunjukkan penggiling fluidized bed dapat 30-40% lebih efisien. Mintalah konsumsi udara spesifik (m³/min) dan daya terpasang (kW) untuk model yang sebanding dari pemasok.

Kontaminasi & Kemurnian: Menilai risiko kontaminasi logam akibat keausan. Kemungkinan bagian kontak keramik sepenuhnya merupakan keuntungan utama untuk penggiling fluidized bed dalam aplikasi kemurnian tinggi.

Desain & Pengoperasian Sistem: Bandingkan tekanan negatif (bersih, bebas debu) dengan operasi tekanan positif tradisional. Evaluasi kemudahan pembersihan, waktu peralihan antar produk, dan kepatuhan terhadap standar seperti GMP. Pertimbangkan luas area dan fleksibilitas tata letak.

Kesesuaian Material: Petakan karakteristik material Anda dari Langkah 1 terhadap kekuatan masing-masing mesin penggiling. Mesin penggiling fluidized bed unggul dalam menangani material keras, berkemurnian tinggi, sensitif terhadap panas, dan mudah meledak. Mesin penggiling disc mill sering digunakan untuk berbagai macam material umum di mana kontrol yang ekstrem kurang penting.

Langkah 3: Mengumpulkan Data Objektif: Proposal Teknis dan Pengujian Material

Hubungi pemasok terpilih dari kedua jenis penggiling (misalnya, produsen seperti Epic Powder, dll.). Berikan kepada mereka sampel material dan spesifikasi target Anda.

Ajukan Permohonan Proposal Terperinci: Mintalah lembar data teknis yang merinci nomor model, kapasitas, konsumsi udara, kebutuhan daya, dan konfigurasi yang ditawarkan untuk material spesifik Anda. Perlu diingat bahwa kapasitas sangat bergantung pada jenis material.

Tekankan pentingnya Uji Coba Material: Langkah paling penting. Manfaatkan stasiun pengujian pemasok. Minta mereka memproses sampel Anda di kedua jenis penggiling (jika memungkinkan). Analisis produk uji untuk: distribusi ukuran partikel (PSD) aktual, morfologi partikel (menggunakan mikroskop), tingkat kontaminasi, dan kelembapan sisa atau kerusakan akibat panas. Selain itu, catat hasil yang diamati selama uji coba.

Langkah 4: Evaluasi Komprehensif dan Pengambilan Keputusan

Rangkum semua informasi:

Kesesuaian Teknis: Pabrik penggilingan mana yang secara konsisten memenuhi spesifikasi produk Anda dalam uji coba?

Ekonomi AnAnalisis: Hitung TCO (Total Cost of Ownership). Perhitungkan: Harga peralatan yang dikutip, perkiraan biaya energi (berdasarkan konsumsi udara dan daya kompresor), biaya suku cadang/liner selama 5 tahun, dan perkiraan biaya tenaga kerja perawatan.

Kesesuaian Operasional & Keselamatan: Sistem mana yang terintegrasi lebih baik ke dalam tata letak dan alur kerja pabrik Anda? Sistem mana yang menawarkan pengoperasian yang lebih aman bagi operator dan material Anda?

Penilaian Pemasok: Evaluasilah dukungan yang ditawarkan (teknik, instalasi, pelatihan, garansi) dan reputasi pemasok.

Berdasarkan analisis berbobot ini, seharusnya akan muncul kandidat unggulan yang jelas. Keputusan tersebut harus menyeimbangkan keunggulan teknis dengan kepraktisan ekonomi.

Studi Kasus dan Hasil Penerapan Praktis

Perbandingan teoritis menjadi nyata melalui penerapan praktis. Berikut adalah beberapa contoh kasus berdasarkan kebutuhan umum di industri:

Kasus 1: Produksi Bubuk Keramik Kemurnian Tinggi untuk Elektronik

Tujuan: Menghasilkan bubuk aluminium oksida (Al₂O₃, Mohs ~9) dengan D97 < 10µm, dengan batasan ketat pada kontaminasi logam (besi < 50 ppm).

Perbandingan & Hasil: Penggiling cakram akan menyebabkan keausan cepat pada lapisan logamnya, yang tak terhindarkan akan mencemari produk dengan besi dan memerlukan penggantian lapisan yang sering dan mahal. Penggiling jet fluidized bed dengan ruang penggilingan keramik sepenuhnya (lapisan, pengklasifikasi, nosel) dipilih. Penggilingan gesekan sendiri meminimalkan keausan pada keramik itu sendiri. Hasilnya Produk yang dihasilkan konsisten dan memenuhi spesifikasi kemurnian yang ketat, dengan hampir tidak ada kontaminasi besi yang terukur. Masa pakai lapisan keramik diperpanjang hingga beberapa tahun, sehingga investasi awal yang lebih tinggi pada penggiling fluidized bed berlapis keramik menjadi jauh lebih ekonomis dalam jangka panjang, sekaligus menjamin kualitas produk.

Kasus 2: Mikronisasi Bahan Aktif Farmasi (API) yang Sensitif terhadap Panas

Tujuan: Mengurangi ukuran partikel API menjadi D50 ~ 5µm untuk meningkatkan bioavailabilitas. API tersebut terdegradasi di atas 40°C.

Perbandingan & Hasil Kedua mesin penggiling tersebut mengiklankan penggilingan suhu rendah. Uji coba telah dilakukan. Mesin penggiling cakram sangat bergantung pada gesekan. Akibatnya, terjadi sedikit peningkatan suhu pada kantong pengumpul produk. Pada laju umpan yang tinggi, suhu ini mendekati batas aman API. Sebaliknya, mesin penggiling fluidized bed mempertahankan suhu produk secara konsisten pada tingkat ambien, bahkan pada throughput yang lebih tinggi. Hal ini dicapai melalui pendinginan yang lebih efisien dari ekspansi adiabatik dan aliran tekanan negatif. Selain itu, desainnya yang tertutup sepenuhnya dan mudah dibersihkan menyederhanakan proses validasi untuk kepatuhan GMP.

Hasilnya: Penggiling fluidized bed dipilih. Penggiling ini memberikan rentang operasi yang lebih luas dan kepatuhan regulasi yang lebih mudah, serta memastikan tidak terjadi degradasi termal pada API (Active Pharmaceutical Ingredient) yang berharga.

Kasus 3: Pemrosesan Volume Tinggi Pengisi Mineral Lunak

Tujuan: Meningkatkan kapasitas produksi penggilingan kalsium karbonat (Mohs ~3) dari 1000 kg/jam hingga 3000 kg/jam, dengan target D97 sebesar 45µm.

Perbandingan & Hasil: Material tersebut tidak abrasif, tidak sensitif terhadap panas, dan kemurnian tinggi bukanlah perhatian utama. Faktor kuncinya adalah kapasitas produksi per kapita dan biaya energi. Sistem penggiling cakram besar (misalnya, seri MQP60/80) dan penggiling fluidized bed besar (misalnya, SCWN-Q600) ditawarkan sebagai pilihan. Penggiling cakram menawarkan harga pembelian awal yang sedikit lebih rendah dan desain yang terbukti sederhana untuk aplikasi ini. Penggiling fluidized bed menjanjikan efisiensi energi yang lebih baik. Analisis TCO selama lima tahun mengungkapkan hasil yang berbeda untuk aplikasi spesifik ini. Terlepas dari efisiensinya, penghematan energi dari penggiling fluidized bed tidak sepenuhnya mengimbangi biaya awalnya yang lebih tinggi.

Hasilnya: Mesin penggiling cakram dipilih. Mesin ini memenuhi persyaratan kapasitas dengan andal dan dengan biaya proyek keseluruhan yang lebih rendah. Kasus ini menunjukkan bahwa pilihan yang "secara teknologi lebih unggul" tidak selalu yang paling ekonomis untuk setiap aplikasi.

Kesimpulan

Mengevaluasi kinerja Fluidized Bed Jet Mill vs. Disc Air Jet Mill bukanlah tentang menyatakan pemenang universal. Sebaliknya, ini tentang memetakan profil kinerja yang berbeda secara cerdas terhadap kebutuhan spesifik. Profil ini mencakup mekanika penggilingan fundamental, ketahanan aus, kontrol presisi, dan keselamatan operasional. Faktor-faktor ini harus dipertimbangkan terhadap keragaman unik sifat material, spesifikasi produk, dan kendala ekonomi. Perbandingan yang disiplin dan bertahap sangat penting. Ketika didukung oleh pengujian material praktis, pendekatan ini adalah satu-satunya jalan yang dapat diandalkan untuk memilih teknologi yang optimal. Pada akhirnya, pilihan yang tepat memastikan kualitas, efisiensi, dan profitabilitas di dunia produksi bubuk ultrahalus yang menuntut.

Terima kasih sudah membaca. Semoga artikel saya bermanfaat. Silakan tinggalkan komentar di bawah. Anda juga bisa menghubungi perwakilan pelanggan Zelda online untuk pertanyaan lebih lanjut.

— Diposting oleh Emily Chen