Jenis utama baterai lithium bahan elektroda negatif Termasuk material berbasis grafit (seperti grafit buatan dan grafit alami) dan material non-grafit (seperti material anoda berbasis silikon). Berikut adalah proses produksi umum untuk material-material ini:

Proses Produksi Material Elektroda Negatif Grafit Buatan

Pra-perawatan

Bahan baku grafit dan aspal dicampur sesuai kebutuhan produk, misalnya 100: (5-20). Campuran tersebut dialirkan ke hopper melalui pengumpan vakum. Dari sana, campuran tersebut memasuki pabrik jet udara untuk penggilingan aliran udara. Bahan baku dan bahan pembantu, yang awalnya berukuran 5-10 mm, digiling hingga berukuran 5-10 mikron. Setelah penggilingan, pengumpul debu siklon digunakan untuk mengumpulkan ukuran partikel yang diinginkan, dengan laju pengumpulan debu sekitar 80%. Gas sisa disaring oleh elemen filter dan dibuang. Efisiensi penghilangan debu lebih tinggi daripada 99%.

Granulasi

Proses ini terbagi menjadi pirolisis dan pabrik bola langkah-langkah penyaringan.

Proses Pirolisis:

Bahan antara ditempatkan dalam reaktor. Nitrogen menggantikan udara di dalam reaktor. Reaktor disegel dan dipanaskan secara elektrik sesuai kurva suhu, di bawah tekanan 2,5 kg. Bahan tersebut diaduk pada suhu 200-300°C selama 1-3 jam, kemudian dipanaskan kembali hingga suhu 400-500°C. Bahan tersebut diaduk untuk membentuk ukuran partikeld 10-20 mm. Kemudian didinginkan dan dibuang, menghasilkan material antara 2.

Pabrik Bola dan Proses Penyaringan:

Material antara 2 dimasukkan ke dalam ball mill melalui proses vakum. Material berukuran 10-20 mm digiling hingga berukuran 6-10 mikron. Serbuk kemudian dialirkan ke mesin penyaringan melalui pipa. Material yang telah disaring diukur dan dikemas oleh alat pengemas dan pengukur otomatis, menghasilkan material antara 3. Material yang berukuran lebih besar dikembalikan ke ball mill untuk digiling lebih lanjut melalui proses vakum.

Grafitisasi

Produk ditempatkan dalam media pelindung di dalam tungku grafitasi dan dipanaskan hingga suhu tinggi. Proses ini mengubah bidang atom karbon heksagonal yang tidak teratur dalam ruang dua dimensi menjadi susunan tiga dimensi yang teratur, sehingga menghasilkan struktur grafit. Terdapat dua metode grafitasi utama: intermiten dan kontinyu. Metode yang paling umum digunakan adalah tungku grafitasi tipe Acheson dan tipe kotak.

Dalam proses Acheson, material anoda ditempatkan secara merata dalam cawan grafit. Cawan ini diangkat dengan derek di atas kepala dan diletakkan rata di dalam tungku. Material resistor ditempatkan di sekeliling cawan grafit pada inti tungku. Cawan tersebut ditutup dengan material insulasi untuk mengisi tungku. Tungku dipanaskan oleh elektroda di kedua sisinya. Setelah tungku mencapai suhu yang dibutuhkan, bagian atasnya ditutup, dan tudung pengumpul gas dipasang. Suhu tungku naik menjadi 2800-3000°C. Material karbon di dalam cawan mengalami perlakuan suhu tinggi, yang mengurangi pengotor dari struktur mikrokristalin karbon amorf, menghasilkan struktur kristal grafit.

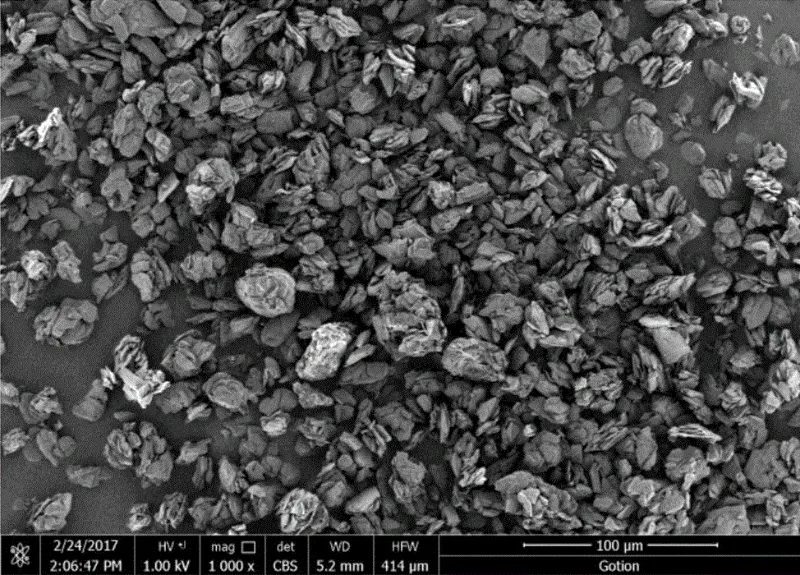

Penggilingan Bola dan Penyaringan

Material grafit dimasukkan ke dalam ball mill dalam vakum untuk pencampuran dan penggilingan fisik. Ayakan molekuler 270 mesh digunakan untuk penyaringan. Material yang telah disaring kemudian diperiksa, ditimbang, dikemas, dan disimpan. Material yang berukuran besar akan digiling lebih lanjut untuk memenuhi persyaratan. ukuran partikel persyaratan sebelum disaring lagi.

Proses Produksi Bahan Elektroda Negatif Grafit Alami

- Penambangan Bijih Grafit dan Klasifikasi Flotasi:

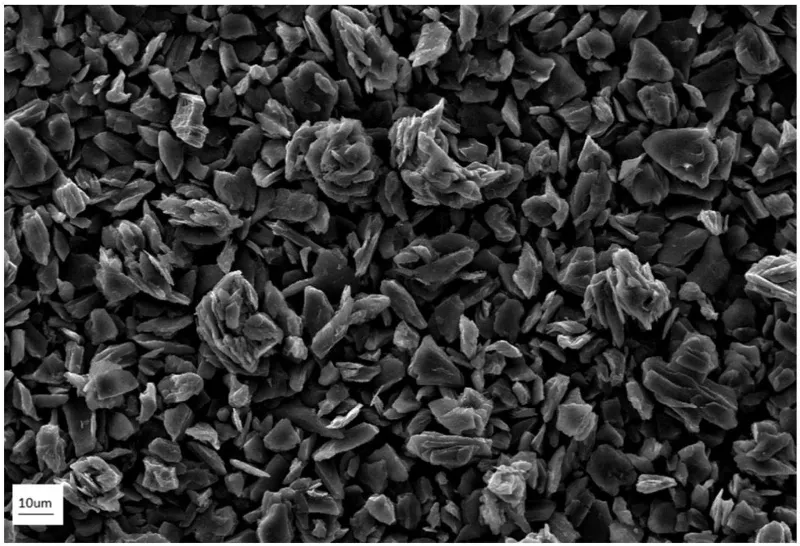

Bijih grafit ditambang dari endapan grafit alami. Bijih tersebut kemudian diproses melalui flotasi dan metode lainnya untuk menghilangkan pengotor. Hal ini menghasilkan partikel grafit dengan ukuran dan kemurnian tertentu. - Sferonisasi:

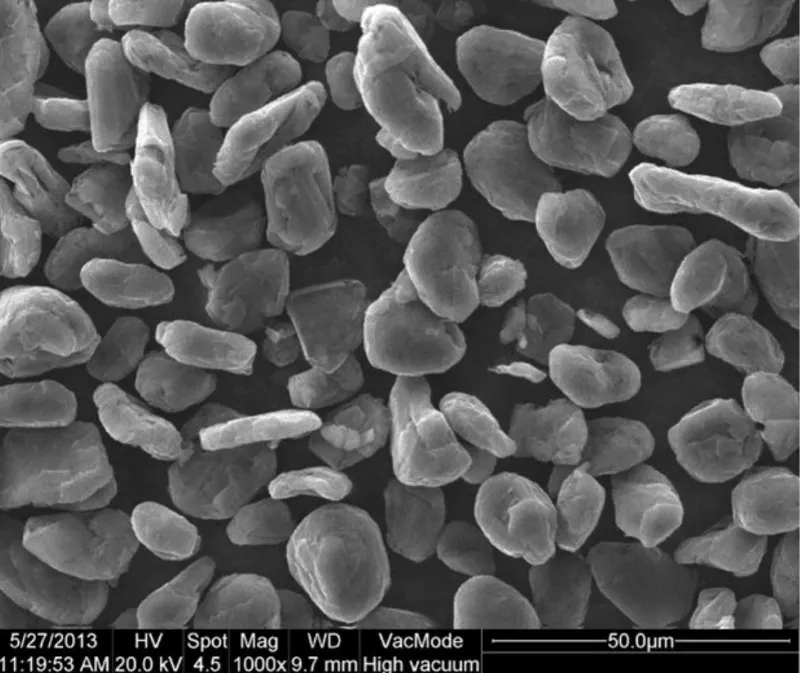

Partikel grafit alami diproses menggunakan metode tumbukan udara atau penggilingan untuk sferonisasi. Hal ini membuat partikel grafit lebih seragam bentuknya, sehingga meningkatkan densitas massal dan kinerja lajunya. - Pemurnian dan Pengeringan:

Partikel grafit yang berbentuk sferon mengalami bahan kimia Pemurnian dilakukan untuk menghilangkan kotoran dan unsur-unsur berbahaya. Setelah itu, partikel dikeringkan untuk menghilangkan kelembapan. - Modifikasi Permukaan:

Metode kimia atau fisika digunakan untuk memodifikasi permukaan partikel grafit. Ini mungkin termasuk: lapisan dengan bahan konduktif atau perawatan permukaan untuk meningkatkan kinerja elektrokimianya. - Pencampuran dan Penyaringan:

Partikel grafit yang dimodifikasi permukaannya dicampur dengan aditif lain, seperti bahan konduktif dan pengikat. Campuran tersebut kemudian disaring untuk menghilangkan pengotor dan partikel di bawah standar. - Penghapusan dan Pengemasan Magnetik:

Partikel grafit yang telah disaring menjalani penghilangan magnetik untuk menghilangkan material magnetik. Setelah itu, material tersebut dikemas untuk menghasilkan produk akhir berupa elektroda negatif grafit alami.

Proses Produksi Material Elektroda Negatif Berbasis Silikon

Menggunakan Silikon Dioksida Berlapis Karbon sebagai Contoh:

- Persiapan Sumber Silikon:

Nanopartikel silikon atau lapisan tipis disiapkan menggunakan metode seperti deposisi uap kimia (CVD) atau deposisi uap fisik (PVD). - Sintesis Silikon Dioksida:

Bahan sumber silikon bereaksi dengan zat pengoksidasi dalam kondisi tertentu untuk membentuk silikon dioksida (SiO). - Lapisan Karbon:

Lapisan karbon dilapisi pada permukaan silikon dioksida menggunakan metode seperti deposisi uap kimia, deposisi uap fisika, atau metode sol-gel. Proses ini membentuk material komposit silikon dioksida berlapis karbon. - Pasca perawatan:

Material komposit silikon dioksida berlapis karbon menjalani proses pasca-perlakuan, seperti penghancuran, pemilahan, dan pengeringan. Hasilnya adalah material elektroda negatif berbasis silikon dengan ukuran partikel yang seragam dan kinerja yang stabil.

Bubuk Epik

Epic Powder, 20+ tahun pengalaman kerja di industri bubuk ultrafine. Secara aktif mempromosikan pengembangan bubuk ultra-fine di masa depan, dengan fokus pada proses penghancuran, penggilingan, pengklasifikasian, dan modifikasi bubuk ultra-fine. Hubungi kami untuk konsultasi gratis dan solusi yang disesuaikan! Tim ahli kami berdedikasi untuk menyediakan produk dan layanan berkualitas tinggi guna memaksimalkan nilai pemrosesan bubuk Anda. Epic Powder—Ahli Pemrosesan Bubuk Tepercaya Anda!