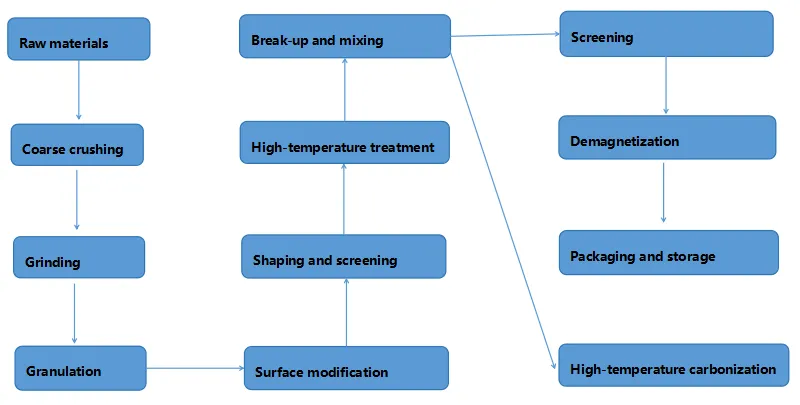

La production de graphite artificiel matériaux d'anode implique de multiples processus clés. Ces processus sont étroitement liés et s'influencent mutuellement, déterminant collectivement la performance et la qualité du produit final. Voici un bref aperçu des principaux processus :

| Numéro de série | Nom du processus | Fonction principale |

| 1 | Inspection des matières premières | S'assurer que les matériaux entrants répondent aux normes de qualité et contrôler la qualité du produit depuis la source. |

| 2 | Concassage grossier | Broyer les matières premières en vrac à la taille spécifiée pour une alimentation ultérieure uniforme. |

| 3 | Pulvérisation | Réaliser un broyage ultrafin des matériaux et contrôler la taille des particules distribution, qui a un impact sur les performances des cellules de la batterie. |

| 4 | Façonnage | Contrôlez la distribution granulométrique des particules de matériaux, modifiez la morphologie et augmentez la densité de la poudre. |

| 5 | Mélange | Mélanger les matériaux en graphite avec l’asphalte dans des proportions appropriées pour préparer le processus de granulation. |

| 6 | Revêtement et granulation | Produire des particules secondaires composites, améliorant ainsi plusieurs indicateurs de performance du produit. |

| 7 | Pré-carbonisation | Augmentez la pureté du carbone du matériau de l'électrode négative et optimisez la quantité de chargement pour les processus ultérieurs. |

| 8 | Graphitisation | Le traitement thermique à haute température améliore la microstructure et renforce la conductivité et d’autres propriétés. |

| 9 | Carbonisation à haute température | Réparez les défauts de surface du graphite pour améliorer le taux et les performances de charge rapide. |

Description détaillée du processus

Inspection des matières premières

Objectif: Effectuer des inspections strictes des matières premières (telles que le coke de pétrole, le coke de brai, le bitume, etc.), en s'assurant qu'elles répondent aux normes de qualité établies et fournissent une base solide pour la production ultérieure.

Étapes clés: Effectuer des tests complets sur chimique composition, propriétés physiques et autres indicateurs pertinents basés sur les normes et standards d'inspection applicables.

Contrôle de qualité: Des enregistrements précis des résultats des tests doivent être conservés. Un dossier qualité complet des matières premières doit être créé pour garantir la traçabilité pendant la production.

Concassage grossier

Objectif: Pour broyer de grosses matières premières (telles que le coke de pétrole, le coke de brai, etc.) en particules de taille ou de maille spécifiée, facilitant une alimentation uniforme dans les processus ultérieurs.

Étapes clésChoisir l'équipement de concassage et les paramètres de procédé appropriés en fonction des caractéristiques du matériau et des exigences du produit. Garantir des performances de concassage stables pour éviter les particules trop grosses ou trop petites.

Contrôle de qualité: Utiliser un tamisage ou d'autres méthodes pour vérifier la granulométrie du matériau concassé. Les matériaux non conformes doivent être retraités.

Affûtage

Objectif: Pour broyer ultrafinement les matériaux jusqu'à la taille requise la taille des particules distribution, réduisant les particules de l'échelle millimétrique à l'échelle micronique, atteignant généralement une taille finale de 5 à 75 µm, pour répondre aux exigences de performance de la batterie.

Étapes clés: Contrôlez précisément la granulométrie et la morphologie des particules en fonction des indicateurs de performance du produit. Sélectionnez un équipement de broyage approprié (tel que broyeurs à jet d'air) et optimiser les paramètres du processus pour obtenir les résultats souhaités.

Contrôle de qualité:Utilisez des analyseurs de granulométrie pour surveiller la distribution granulométrique après broyage. Assurez-vous que les surfaces des matériaux sont lisses et que leur surface spécifique est raisonnable, améliorant ainsi la capacité spécifique, le débit et les performances à basse température de l'anode.

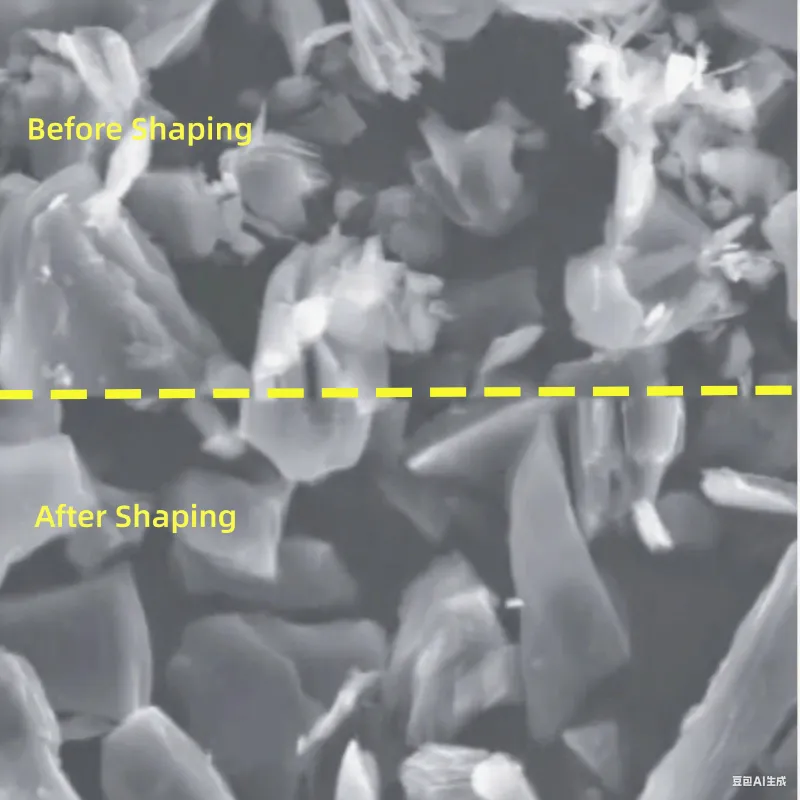

Façonnage

Objectif:Contrôlez la teneur en poudres fines et grossières, améliorez la distribution granulométrique, augmentez la densité de tassement et modifiez la morphologie du matériau pour réduire la surface spécifique et optimiser les performances du produit.

Étapes clés: Ajuster les paramètres de l'équipement de mise en forme en fonction des caractéristiques du matériau et de la granulométrie requise. Garantir des effets de mise en forme stables.

Contrôle de qualité: Vérifier la granulométrie, la concentration et la morphologie des particules après mise en forme. Les matériaux non conformes doivent être retravaillés.

Mélange

ObjectifMélanger le graphite façonné et le bitume broyé selon un ratio spécifique, afin d'assurer une couverture uniforme du graphite. Cette étape crée des conditions favorables à la granulation et améliore de nombreux indicateurs de performance du produit.

Étapes clésPeser précisément le graphite et le bitume selon la formule du produit. Utiliser un équipement de mélange approprié et optimiser les paramètres de mélange pour garantir l'uniformité.

Contrôle de qualitéPrélever des échantillons pour tester l'uniformité du mélange. Vérifier l'effet du revêtement bitumineux afin de s'assurer qu'il répond aux exigences de granulation. Les matériaux non conformes doivent être remélangés.

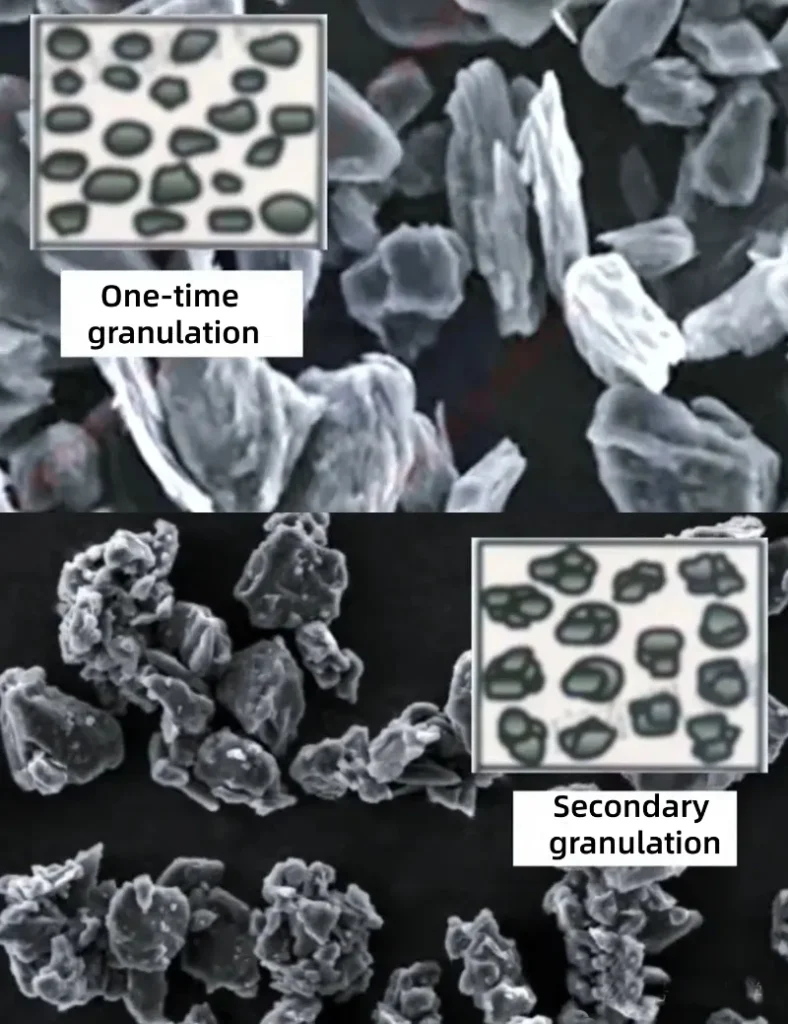

Enrobage et granulation

Objectif: Les matières premières et le bitume sont ajoutés dans un réacteur pour un brassage à haute température. Ce procédé forme des particules secondaires en enrobant les particules de graphite, en améliorant l'enrobage et les canaux d'extraction des ions lithium et en formant une couche protectrice à la surface pour réduire les réactions de co-enrobage par solvant.

Étapes clés:Contrôlez avec précision la température du réacteur, la vitesse d'agitation et d'autres paramètres pour assurer une granulation stable.

Contrôle de qualité: Inspecter la distribution granulométrique, la formation des particules secondaires et la qualité de l'enrobage après granulation. Les matériaux non conformes doivent être retraités.

Pré-carbonisation

Objectif:Contrôlez la température de pré-carbonisation (généralement entre 900 et 1200 °C) pour augmenter la pureté du carbone et éviter la « perte de matière », améliorant ainsi la capacité et l'efficacité énergétique, tout en réduisant les coûts.

Étapes clés:Contrôlez strictement la température, le temps et d'autres paramètres de pré-carbonisation pour garantir des résultats de pré-carbonisation optimaux.

Contrôle de qualité: Tester la pureté du carbone, sa microstructure et d'autres indicateurs après carbonisation. Évaluer son impact sur les processus ultérieurs, en s'assurant que la qualité avant carbonisation répond aux exigences.

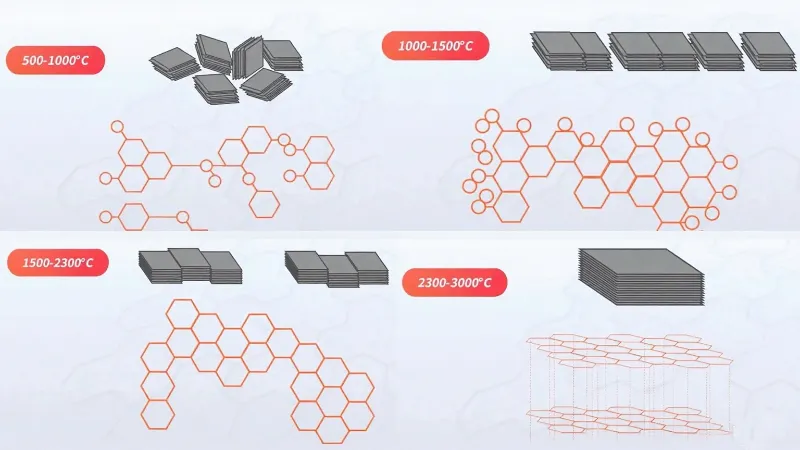

Graphitisation

ObjectifPlacer le matériau dans un four de graphitisation à environ 3 000 °C pour le traiter thermiquement, modifiant ainsi la disposition des atomes de carbone d'une structure plane à une structure ordonnée tridimensionnelle. Ce processus améliore la conductivité, réduit l'impédance et élimine les impuretés.

Étapes clés:Contrôlez avec précision la température, la vitesse de chauffage et le temps de séjour dans le four de graphitisation pour garantir des résultats uniformes et stables.

Contrôle de qualité:Utiliser diverses méthodes de détection pour évaluer la microstructure, la conductivité, les niveaux d'impuretés et d'autres indicateurs après graphitisation. Les matériaux non conformes doivent être retraités.

Carbonisation à haute température

ObjectifPour les produits 3C et les applications haut de gamme, la carbonisation à haute température est réalisée après la graphitisation. Lors de la carbonisation (entre 1 000 et 1 200 °C), les revêtements de surface en bitume ou en résine corrigent les défauts de graphite, réduisent la surface spécifique et améliorent les performances, telles que la capacité de charge et la charge rapide.

Étapes clésSélectionner les matériaux de revêtement appropriés en fonction des exigences du produit. Contrôler la température et la durée de la carbonisation pour obtenir l'effet souhaité.

Contrôle de qualité: Testez la structure de surface et les indicateurs de performance du matériau carbonisé pour vous assurer qu'il répond aux exigences des produits haut de gamme.

Orientation future du développement des matériaux d'anode en graphite artificiel

Augmentation de la densité énergétique:En améliorant les processus de production et les formulations, comme la technologie du « coke isotrope », la densité de tassement du graphite artificiel est améliorée, augmentant la densité énergétique des cellules de batterie et répondant aux besoins longue portée des véhicules électriques.

Amélioration des performances de charge rapide:Les recherches sur le graphite artificiel avec un espacement intercouche plus grand et des structures de micropores adaptées aux matériaux d'anode à charge rapide faciliteront l'insertion et la charge/décharge rapides des ions lithium.

Améliorer la stabilité du cycle: Développer des particules secondaires de graphite artificiel à haute résistance structurelle. L'utilisation de granulométries de coke et de méthodes de revêtement adaptées (comme le carbone amorphe ou les nanotubes de carbone) améliorera la stabilité du cycle et les performances de stockage à haute température des batteries lithium-ion.

Poudre épique

Grâce à ses technologies de broyage et de traitement avancées, Poudre épique joue un rôle crucial dans l'optimisation des procédés de production de graphite artificiel haute performance. Grâce à des solutions personnalisées telles que broyeurs à jet d'air et d'autres équipements spécialisés, Epic Powder assure un contrôle précis des propriétés des matériaux, aidant les fabricants à obtenir des performances de produit supérieures, une efficacité accrue et des coûts réduits.