Anodes silicium-oxygène Les anodes en silicium constituent une branche importante du secteur. Leur procédé de production présente des caractéristiques techniques et des exigences uniques. La matière première principale est le monoxyde de silicium (SiOx). Sa préparation et son traitement constituent la base de l'ensemble du processus de production. Anodes silicium-oxygène On peut les classer en trois types : standard, pré-magnésium et pré-lithium. Chaque type a un objectif de production différent.

Préparation de précurseurs de monoxyde de silicium

La préparation de précurseurs de monoxyde de silicium (SiOx) constitue la première étape de la production d'anodes silicium-oxygène. La méthode industrielle de production de SiOx repose principalement sur la sublimation à haute température. Poudre de silicium issue de déchets photovoltaïques et sable de quartz sont mélangés selon un rapport pondéral de 1:1,2 à 2. Ce mélange est placé dans un four de sublimation. Le four fonctionne sous vide ou à basse pression (0,01 à 1 000 Pa). La température de la zone de chauffage est maintenue entre 1 200 °C et 1 800 °C. Cela permet au mélange de réagir et de produire de la vapeur de monoxyde de silicium.

Le four de sublimation est divisé en deux sections. La partie inférieure est la zone de chauffage, qui utilise un chauffage par induction moyenne fréquence ou un chauffage par barreau de silicium-molybdène. La partie supérieure est la zone de dépôt, équipée d'un bac de récupération refroidi par eau (température de condensation de 400 °C à 800 °C) pour recueillir le monoxyde de silicium sublimé. Les principaux équipements comprennent le four de sublimation sous vide, le système de vide et le système d'échange thermique. Le gradient de température, le niveau de vide et le taux de condensation doivent être contrôlés avec précision afin de garantir l'uniformité et la cristallinité du SiOx.

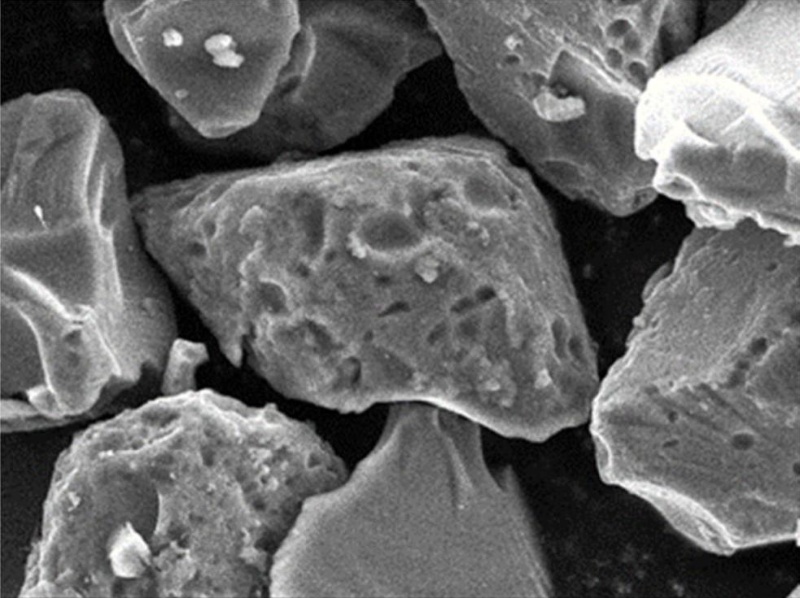

Une fois le monoxyde de silicium broyé et classé, il passe au processus suivant. Un concasseur à mâchoires est utilisé pour le concassage grossier, réduisant les blocs de SiOx en particules millimétriques. On procède ensuite à une collision. broyeur à jet d'air est utilisé pour le broyage fin. Il en résulte une poudre de silicium de la taille d'un micron, D50 <10 μm. Le broyeur à jet d'air Utilise des courants d'air à grande vitesse pour provoquer des collisions de particules. Cela évite la contamination due au broyage mécanique traditionnel. L'intensité du broyage et le nombre de cycles doivent être contrôlés. Cela évite la formation de particules trop fines, susceptibles de provoquer des problèmes de fluidisation ultérieurs.

Le système de granulation secondaire

Le système de granulation secondaire est une étape clé pour résoudre le problème de fluidisation des poudres ultrafines. Une poudre de monoxyde de silicium de l'ordre du micron est mélangée à une solution liante contenant du carbone (comme le polyacrylonitrile, le polystyrène, la polyvinylpyrrolidone ou l'alcool polyvinylique). Le mélange est ensuite agité et séché par atomisation pour former des particules secondaires présentant une la taille des particules de 30 à 50 µm. Ce procédé transforme les particules de monoxyde de silicium de classe C (inférieures à 10 µm et sujettes à l'agglomération) en particules de classe A (supérieures à 30 µm et facilement fluidifiables), améliorant ainsi significativement la fluidité du matériau.

L'équipement de granulation secondaire comprend principalement un mélangeur à grande vitesse, une tour de séchage par atomisation et un système à air chaud. Pendant le fonctionnement, il est nécessaire de contrôler le taux de liant, l'intensité de l'agitation et la température de séchage afin de garantir l'uniformité et la résistance des particules.

Traitement de revêtement en carbone

Carbone revêtement Le traitement est l'étape clé pour améliorer la conductivité et la stabilité cyclique des anodes silicium-oxygène. Les particules secondaires sont alimentées en continu dans un réacteur à lit fluidisé par une vis d'alimentation. À des températures comprises entre 600 °C et 1 000 °C, les particules réagissent avec un gaz carboné (tel que l'acétylène) pendant une heure, formant un revêtement de carbone uniforme à la surface. Le réacteur à lit fluidisé est équipé d'un préchauffeur (dont la température de préchauffage ne doit pas être inférieure à 400 °C) afin de minimiser les fluctuations de température.

La clé de ce procédé réside dans le contrôle du débit du gaz de fluidisation (azote ou argon), initialement fixé à 8 L/s, afin de garantir une fluidisation complète des particules sans les entraîner. Le matériau enrobé est évacué en continu par le dispositif d'évacuation et la chaleur résiduelle est récupérée via un échangeur de chaleur.

Anode pré-Mg-SiO

Pour les anodes silicium-oxygène pré-magnésiennes, le processus de production ajoute une étape de réduction thermique du magnésium au processus silicium-oxygène de base. Silicium Le (Si), le dioxyde de silicium (SiO2) et le magnésium (Mg) sont mélangés et traités thermiquement dans un four à haute température. Cela génère un précurseur de monoxyde de silicium dopé au magnésium, qui est ensuite soumis à un concassage, un broyage et un revêtement de carbone.

Le dopage au magnésium contribue à prévenir la formation excessive de film SEI (Interphase Électrolyte Solide), augmentant ainsi le rendement au premier cycle à environ 80%. Cependant, il augmente le coût du matériau d'environ 100 000 à 200 000 RMB par tonne et peut affecter les performances de cyclage.

Anodes silicium-oxygène pré-lithium

Pour les anodes silicium-oxygène pré-lithium, une étape de lithiation est ajoutée après le revêtement en carbone. De la poudre de lithium ou de l'oxyde de lithium est mélangée et frittée. Cela permet d'augmenter le rendement du premier cycle à 86%-92%. Cependant, la technologie de pré-lithiation reste confrontée à des défis de sécurité et de production à grande échelle. Le degré d'industrialisation reste faible.

Les équipements de lithiation doivent fonctionner sous atmosphère inerte (comme l'argon). La vitesse de montée en température et l'uniformité du mélange doivent être strictement contrôlées. Cela permet d'éviter toute surchauffe localisée, susceptible d'entraîner des problèmes de sécurité.

Principaux procédés de production et paramètres clés des anodes silicium-oxygène

| Processus de production | Équipement clé | Paramètres du processus | Points de contrôle qualité |

| Préparation de SiOx | Four à sublimation sous vide, système de condensation | Température 1200-1800℃, pression 0,01-1000Pa | Uniformité de la composition du SiOx, cristallinité |

| Concassage et calibrage | Concasseur à mâchoires, broyeur à jet d'air | D50<10μm | La taille des particules distribution, contrôle de la contamination métallique |

| Granulation secondaire | Mélangeur, tour de séchage par atomisation | Taille des particules 30-50 um | Résistance des particules, porosité |

| Revêtement en carbone | Réacteur à lit fluidisé, système de préchauffage | Température 600-1000℃, durée 1h | Uniformité de la couche de carbone, quantité de revêtement |

| Pré-dopage | Mélangeur, four de frittage | Cela dépend de l'élément dopant | Uniformité et sécurité du dopage |

La dernière étape de la production d'anodes silicium-oxygène est le post-traitement. Celle-ci comprend le concassage, le tamisage, la démagnétisation et le conditionnement. Ces étapes sont similaires à celles des matériaux d'anode conventionnels. Une attention particulière doit être portée à l'hygroscopicité et à la sensibilité à l'oxydation des matériaux à base de silicium. Les opérations doivent généralement être réalisées sous atmosphère sèche ou sous vide.

Tout au long du processus de production, le système d'acquisition et de contrôle des données surveille et ajuste les paramètres en temps réel, notamment la température, la pression et le débit. Cela garantit la stabilité du processus et la régularité du produit.

Poudre épique

EPIC Powder est à l'avant-garde de la production de matériaux d'anode à base de silicium. Forte de son expertise dans le traitement des poudres de nano-silicium, des précurseurs composites et des traitements de revêtement carbone, EPIC Powder est parfaitement équipée pour répondre à la demande croissante de matériaux pour batteries hautes performances. Face à l'évolution constante du secteur, les solutions innovantes d'EPIC Powder jouent un rôle clé dans l'amélioration de la densité énergétique et de la stabilité du cyclage, contribuant ainsi au développement de batteries lithium-ion de nouvelle génération pour les véhicules électriques et les systèmes de stockage d'énergie.