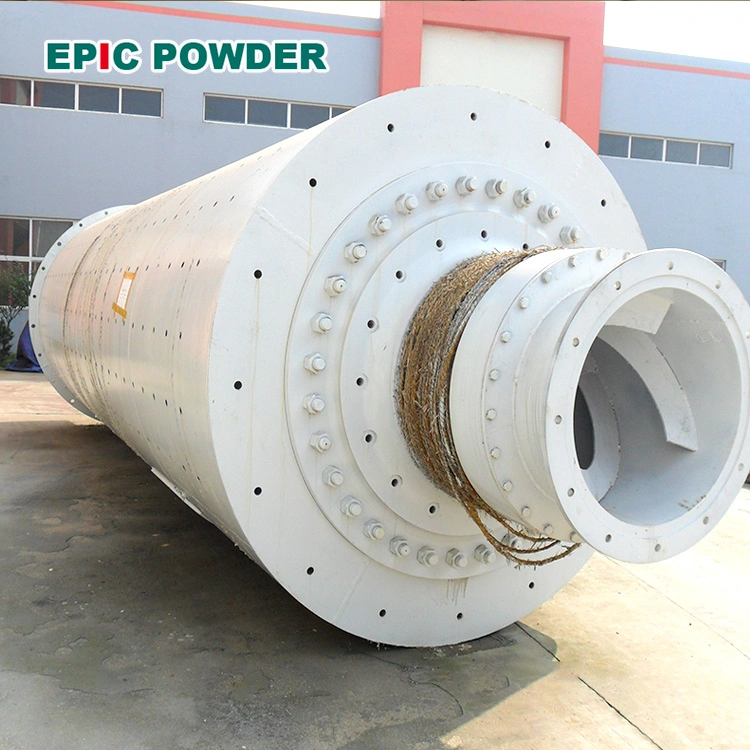

Les méthodes courantes de préparation des matériaux d'électrode négative silicium-carbone comprennent la compression mécanique broyeur à billes, séchage par atomisation, chimique dépôt en phase vapeur (CVD), etc. Mécanique broyeur à billes béguins Les matériaux en vrac sont broyés en fines particules par collision avec des billes en rotation. Le procédé est simple et peu coûteux, mais le phénomène d'agglomération des particules est important. De plus, un broyage excessif détruit la cristallinité et la surface du graphite, entraînant des réactions secondaires.

Le séchage par atomisation consiste à utiliser un gaz chauffé pour sécher rapidement des solutions liquides afin d'obtenir des poudres sèches. Simple, continue et évolutive, cette méthode consomme cependant beaucoup d'énergie et requiert des instruments de mesure performants.

Le CVD est un procédé par lequel des substances gazeuses ou vaporeuses réagissent en phase gazeuse ou à l'interface gaz-solide pour générer des dépôts solides. Cette méthode nécessite relativement peu d'équipements, est simple et contrôlable, et permet d'obtenir des dépôts de haute qualité. Elle est également très évolutive et facilement industrialisable. Matériaux d'électrode négative silicium-carbone Les produits préparés par CVD présentent généralement une efficacité de première charge et de décharge élevée et une bonne stabilité du cycle, montrant de grandes perspectives de développement.

La méthode CVD est utilisée pour préparer des matériaux d'électrode négative silicium-carbone. Le processus principal est le suivant : alimentation → activation → dépôt de silicium → dépôt de carbone → mélange → élimination de l'électromagnétisme → criblage → conditionnement.

Alimentation

La matière première carbonée poreuse est utilisée comme précurseur et introduite dans un système d'alimentation. Ce système utilise un pompage à pression négative pour transporter la matière première vers un réacteur lors du processus suivant, via une conduite fermée, en vue de son activation.

Activation

Le système d'alimentation utilise un pompage à pression négative pour introduire le carbone poreux dans le réacteur par une conduite fermée. Ensuite, de l'azote gazeux protecteur est introduit dans le réacteur, et la température est progressivement portée jusqu'à la température d'activation (800-1000 °C) et maintenue pendant 10 heures. Sous protection d'azote, le carbone est oxydé pour obtenir un squelette carboné poreux.

Silicium déposé

Après la réaction d'activation, un matériau à squelette carboné poreux est obtenu. Il est transporté vers un four de dépôt chimique en phase vapeur, où de l'azote gazeux protecteur est introduit. La température est progressivement portée jusqu'à la température requise pour la réaction de dépôt (400 à 800 °C) et maintenue à température pendant 5 à 10 heures. Pendant la période de protection et d'isolation à l'azote, du silane gazeux est introduit dans le four haute température pour décomposition. La température d'auto-inflammation du silane est de 435 °C.

La majeure partie du silane gazeux peut s'auto-enflammer dans le four, ce qui limite les fuites. Le four assure une fissuration par pression négative et évite la formation de zones d'explosion à l'extérieur du four haute température. Lors de la décomposition du silane, le squelette carboné poreux reste dans le four haute température et le silane gazeux subit une décomposition à haute température pour générer du nano-silicium. Les particules de nano-silicium se déposent à la surface du squelette carboné poreux et s'incrustent dans ses interstices pour réaliser le dépôt de silicium. Une fois le dépôt de silicium terminé, le silane est désactivé.

L'équation de réaction chimique impliquée dans le processus de dépôt de silicium est : SiH4→Si+2H2↑

Mélange

Une fois le dépôt de silicium terminé, le composite silicium-carbone obtenu entre dans le mélangeur par une conduite fermée pompée en dépression. Les matériaux sont mélangés uniformément afin d'améliorer l'homogénéité du lot. Le mélange est effectué pendant environ une heure à grande vitesse pour obtenir un mélange complet. Le mélangeur est entièrement clos, et aucune poussière n'est générée pendant le transport et le mélange. Seule une faible quantité de poussière d'alimentation est générée lors de l'entrée des matériaux dans la zone d'alimentation. Les poussières et les gaz résiduaires du processus d'alimentation sont collectés, traités et évacués ensemble.

Démagnétisation électromagnétique

Étant donné que les matières premières peuvent contenir une faible quantité de substances magnétiques, comme le fer, leur présence peut sérieusement dégrader les performances de cycle et de sécurité des batteries lithium-ion. Par conséquent, le matériau composite silicium-carbone préparé doit être démagnétisé et introduit dans un démagnétiseur pour une séparation magnétique.

Dépistage

Le matériau démagnétisé est transporté pneumatiquement via un tuyau étanche jusqu'à un tamis vibrant pour y être tamisé. Les grosses particules sont ensuite éliminées.

Détection

Les matériaux qualifiés sont échantillonnés et testés. Les produits non qualifiés sont traités comme des déchets solides généraux, avec les matériaux non qualifiés, lors du processus de sélection.

Emballage et entreposage

Les produits qualifiés sont envoyés vers le système d'emballage automatique et scellés par la scelleuse. Les matériaux sont ensuite directement placés dans le sac d'emballage par le pipeline, qui est un emballage fermé.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !