Les principaux types de batteries au lithium matériaux d'électrode négative On y trouve des matériaux à base de graphite (comme le graphite artificiel et le graphite naturel) et des matériaux sans graphite (comme les anodes à base de silicium). Voici le procédé de fabrication courant de ces matériaux :

Procédé de production d'électrodes négatives en graphite artificiel

Prétraitement

Les matières premières graphite et asphalte sont mélangées selon les exigences du produit, par exemple 100: (5-20). Le mélange est transféré dans une trémie via un doseur sous vide. De là, il entre dans un broyeur à jet d'air Pour le broyage à flux d'air. Les matières premières et auxiliaires, initialement de 5 à 10 mm, sont broyées à 5 à 10 microns. Après broyage, un dépoussiéreur à cyclone est utilisé pour recueillir les particules de la granulométrie souhaitée, avec un taux de dépoussiérage d'environ 80%. Le gaz résiduaire est filtré par l'élément filtrant puis évacué. Le rendement de dépoussiérage est supérieur à 99%.

Granulation

Ce processus est divisé en pyrolyse et broyeur à billes étapes de sélection.

Procédé de pyrolyse :

Le matériau intermédiaire est placé dans un réacteur. L'azote remplace l'air à l'intérieur. Le réacteur est scellé et chauffé électriquement selon la courbe de température, sous une pression de 2,5 kg. Il est agité à 200-300 °C pendant 1 à 3 heures, puis chauffé à 400-500 °C. Le matériau est agité pour former taille des particulesd 10-20 mm. Il est ensuite refroidi et déchargé, ce qui donne le matériau intermédiaire 2.

Broyeur à billes et processus de sélection :

Le matériau intermédiaire 2 est introduit dans le broyeur à boulets par alimentation sous vide. Le matériau de 10 à 20 mm est broyé à une finesse de 6 à 10 microns. La poudre est ensuite transférée vers un cribleur par une canalisation. Le matériau criblé est mesuré et conditionné par un dispositif automatique de conditionnement et de dosage, produisant ainsi le matériau intermédiaire 3. Le matériau surdimensionné est renvoyé au broyeur à boulets pour un broyage supplémentaire par transport sous vide.

Graphitisation

Le produit est placé dans un milieu protecteur à l'intérieur du four de graphitisation et chauffé à haute température. Ce processus transforme les plans désordonnés des atomes de carbone hexagonaux dans l'espace bidimensionnel en un arrangement tridimensionnel ordonné, lui conférant une structure graphite. Il existe deux principales méthodes de graphitisation : intermittente et continue. Les plus couramment utilisées sont les fours de graphitisation Acheson et à caisson.

Dans le procédé Acheson, le matériau anodique est réparti uniformément dans des creusets en graphite. Ces creusets sont soulevés par un pont roulant et placés à plat dans le four. Un matériau résistif est placé autour du creuset en graphite, au cœur du four. Le creuset est recouvert d'un matériau isolant pour remplir le four. Le four est chauffé par des électrodes de chaque côté. Une fois la température requise atteinte, le four est recouvert et une hotte de récupération des gaz est installée. La température du four atteint 2 800 à 3 000 °C. Le carbone contenu dans le creuset subit un traitement à haute température, ce qui élimine les impuretés de la structure microcristalline du carbone amorphe, donnant ainsi naissance à une structure cristalline en graphite.

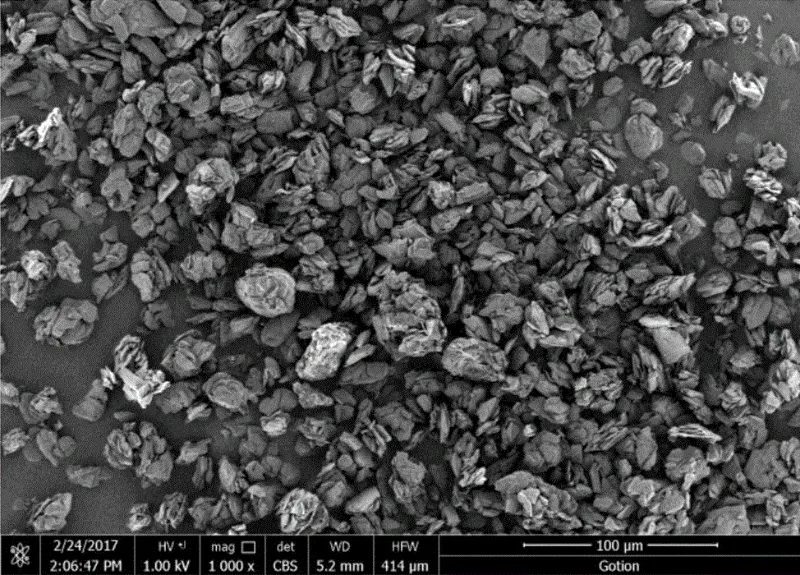

Broyage et criblage à boulets

Le matériau graphité est introduit sous vide dans un broyeur à boulets pour le mélange et le broyage. Un tamis moléculaire de 270 mesh est utilisé pour le criblage. Le matériau criblé est ensuite inspecté, pesé, conditionné et stocké. Tout matériau surdimensionné est ensuite broyé à boulets pour répondre aux exigences. la taille des particules exigences avant d’être à nouveau examiné.

Procédé de production de matériaux d'électrode négative en graphite naturel

- Classification de l'extraction et de la flottation du minerai de graphite :

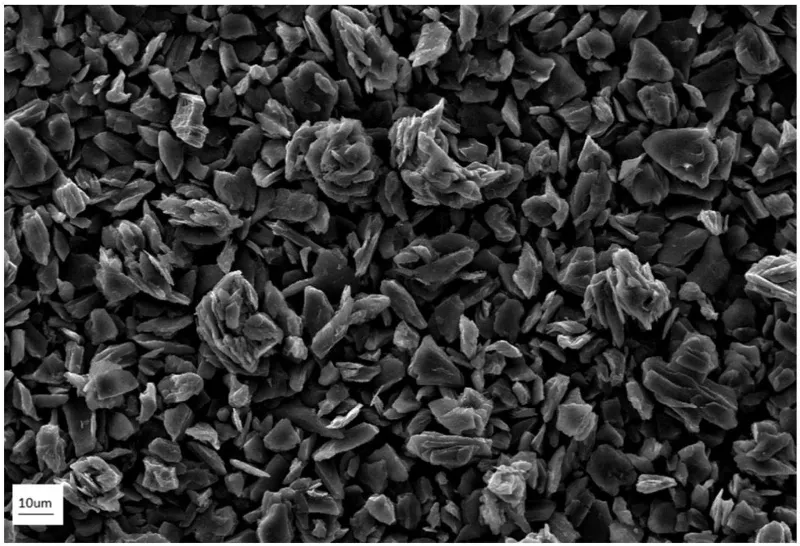

Le minerai de graphite est extrait de gisements naturels. Il est ensuite traité par flottation et autres méthodes pour éliminer les impuretés. On obtient ainsi des particules de graphite d'une granulométrie et d'une pureté spécifiques. - Sphéronisation :

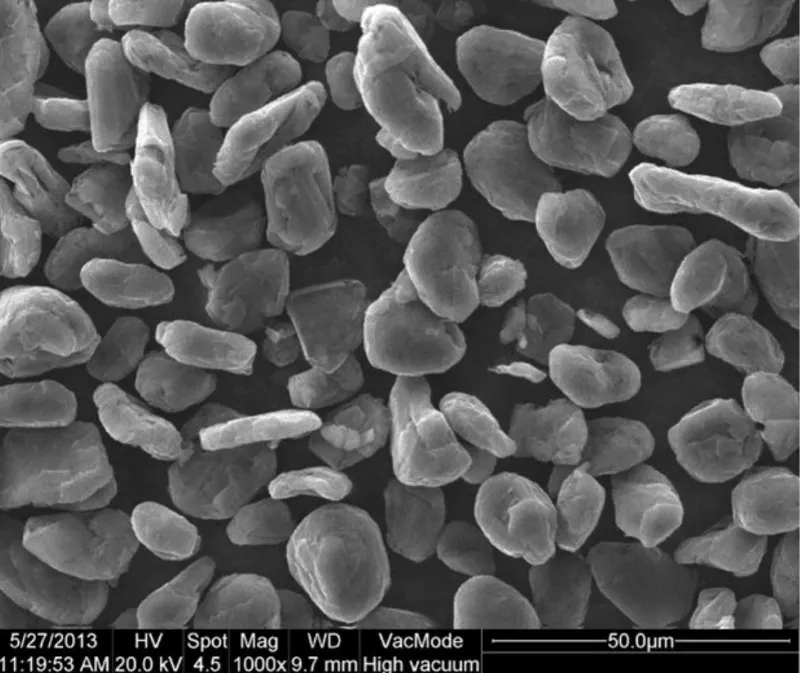

Les particules de graphite naturel sont traitées par impact d'air ou par broyage pour la sphéronisation. Cela permet d'obtenir des particules de graphite plus uniformes, améliorant ainsi leur masse volumique apparente et leurs performances de granulométrie. - Purification et séchage :

Les particules de graphite sphéronisées subissent chimique Purification pour éliminer les impuretés et les éléments nocifs. Les particules sont ensuite séchées pour éliminer l'humidité. - Modification de surface:

Des méthodes chimiques ou physiques sont utilisées pour modifier la surface des particules de graphite. Cela peut inclure revêtement avec des matériaux conducteurs ou un traitement de surface pour améliorer leurs performances électrochimiques. - Mélange et tamisage :

Les particules de graphite modifiées en surface sont mélangées à d'autres additifs, tels que des agents conducteurs et des liants. Le mélange est ensuite tamisé pour éliminer les impuretés et les particules non conformes. - Retrait et emballage magnétiques :

Les particules de graphite tamisées sont soumises à un démagnétisation pour éliminer tout matériau magnétique. Ces matériaux sont ensuite conditionnés pour produire l'électrode négative en graphite naturel.

Procédé de production de matériaux d'électrode négative à base de silicium

En utilisant le dioxyde de silicium enrobé de carbone comme exemple :

- Préparation de la source de silicium :

Les nanoparticules de silicium ou les films minces sont préparés à l'aide de méthodes telles que le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD). - Synthèse du dioxyde de silicium :

Le matériau source de silicium réagit avec un agent oxydant dans des conditions spécifiques pour former du dioxyde de silicium (SiO). - Revêtement en carbone :

Une couche de carbone est déposée à la surface du dioxyde de silicium par des méthodes telles que le dépôt chimique en phase vapeur, le dépôt physique en phase vapeur ou la méthode sol-gel. On obtient ainsi un matériau composite à base de dioxyde de silicium revêtu de carbone. - Post-traitement :

Le matériau composite en dioxyde de silicium revêtu de carbone subit des processus de post-traitement tels que le concassage, le calibrage et le séchage. Il en résulte un matériau d'électrode négative à base de silicium présentant une granulométrie uniforme et des performances stables.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !