Vật liệu polymer là một trong ba hệ vật liệu chính bên cạnh kim loại và gốm sứ trong công nghiệp hiện đại. Chúng được sử dụng rộng rãi trong các nhu yếu phẩm hàng ngày, điện tử, linh kiện điện, sản xuất cáp, phụ tùng ô tô, vật liệu xây dựng và nhiều lĩnh vực khác. Tuy nhiên, vì hầu hết các polymer đều có mạch carbon, chúng dễ bị phân hủy khi đun nóng và tạo ra khí dễ cháy. Do đó, chúng dễ bắt lửa khi có ngọn lửa trần, gây ra mối đe dọa đáng kể đến an toàn và tài sản của con người. Do đó, việc kết hợp nhôm hydroxit, một trong những chất chống cháy không chứa halogen được sử dụng rộng rãi nhất, đã trở thành một phương pháp tiếp cận quan trọng để nâng cao hiệu suất chống cháy của polyme và là một chủ đề nghiên cứu quan trọng trong khoa học vật liệu.

Cơ chế cháy của polyme và các chiến lược chống cháy

Về cơ bản, quá trình đốt cháy polyme là một quá trình phân hủy nhiệt. Khi được nung nóng đến một nhiệt độ nhất định, các chuỗi polyme bị phá vỡ, tạo ra các hợp chất dễ cháy dễ bay hơi tham gia vào các phản ứng dây chuyền gốc tự do trong vùng ngọn lửa, làm tăng cường quá trình cháy. Quá trình này giải phóng một lượng nhiệt lớn, phản hồi trở lại vật liệu, gây ra sự phân hủy nhiệt liên tục và tạo thành một vòng luẩn quẩn.

Dựa trên cơ chế này, các chiến lược chống cháy hiện tại chủ yếu tập trung vào hai phương pháp:

Chống cháy pha khí

Ngăn chặn chuỗi phản ứng gốc tự do trong vùng đốt cháy để giảm hiệu suất đốt cháy.

Chống cháy pha ngưng tụ

Ngăn chặn sự truyền nhiệt hoặc tạo lớp than bảo vệ để ngăn nhiệt và các sản phẩm phân hủy dễ cháy di chuyển đến vùng ngọn lửa.

Để đạt được những hiệu ứng này, nhiều chất chống cháy khác nhau đã được phát triển. Chúng hoạt động bằng cách hấp thụ nhiệt, giải phóng khí trơ, bắt giữ các gốc tự do hoặc thúc đẩy quá trình cacbon hóa. Tùy thuộc vào hóa chất Về mặt cấu trúc, chất chống cháy có thể được chia thành loại hữu cơ và loại vô cơ.

Tại sao nhiều ngành công nghiệp đang chuyển sang sử dụng chất chống cháy vô cơ

Mặc dù một số chất chống cháy hữu cơ - chẳng hạn như hệ thống halogen - có hiệu quả cao, nhưng sản phẩm phân hủy nhiệt của chúng có thể gây độc tính hoặc rủi ro cho môi trường. Với các quy định về môi trường ngày càng nghiêm ngặt, các ngành công nghiệp đang chuyển sang sử dụng chất chống cháy vô cơ an toàn hơn và thân thiện với môi trường.

Ưu điểm của chất chống cháy vô cơ:

- Không độc hại và ít khói

- Độ ổn định nhiệt cao và phản ứng hóa học thấp

- Chi phí tương đối thấp và mức tải trọng cho phép cao

Trong số tất cả các chất chống cháy vô cơ, nhôm hiđroxit (Al(OH)₃, ATH) là loại được sử dụng rộng rãi nhất và được coi là “loại được ưa chuộng lâu đời” trong ngành công nghiệp chống cháy.

Tại sao nhôm hydroxit lại phổ biến như vậy?

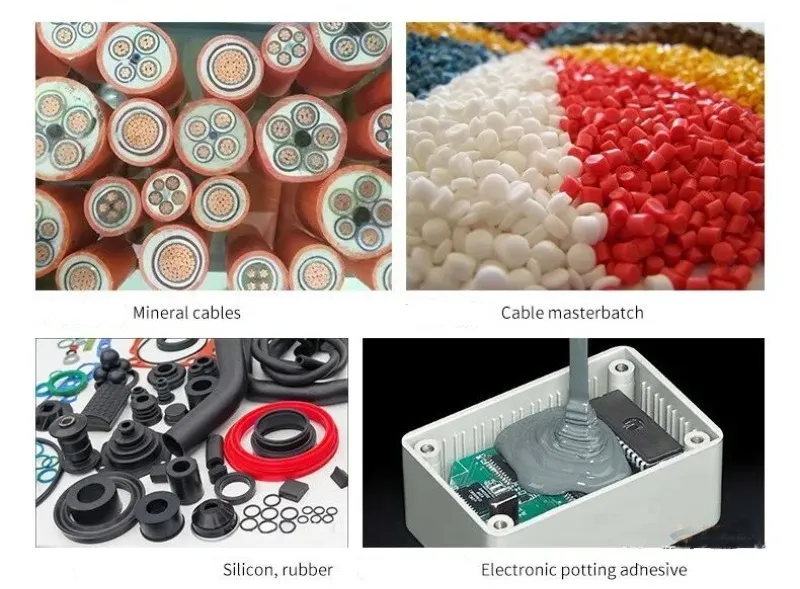

Là chất chống cháy vô cơ có khối lượng lớn nhất và được ứng dụng rộng rãi nhất, ATH có thể được tìm thấy trong hầu hết các hệ thống chống cháy polymer, bao gồm hợp chất dây và cáp, sản phẩm cao su, nhựa nhiệt rắn, nhựa nhiệt dẻo và vật liệu xây dựng. Ưu điểm chủ yếu của nó bao gồm:

1. Phân hủy thu nhiệt mạnh (Hấp thụ nhiệt vật lý và làm mát)

ATH trải qua quá trình phân hủy thu nhiệt ở khoảng 200–300°C:

Al(OH)₃ → Al₂O₃ + 3H₂O↑

Phản ứng này hấp thụ nhiệt đáng kể và giải phóng hơi nước, làm loãng khí dễ cháy và làm chậm quá trình cháy.

2.Sự hình thành lớp nhôm bảo vệ (Bảo vệ pha ngưng tụ)

Al₂O₃ được tạo ra tạo thành một lớp gốm dày đặc, ổn định trên bề mặt vật liệu, ngăn chặn oxy và ngăn chặn quá trình phân hủy nhiệt tiếp theo của polyme.

3. An toàn, thân thiện với môi trường và tiết kiệm chi phí

ATH ổn định về mặt hóa học và không tạo ra khí độc. Sản phẩm này tuân thủ các quy định về môi trường toàn cầu. Nguồn tài nguyên dồi dào và chi phí thấp cũng khiến nó trở thành vật liệu lý tưởng cho cả mục đích chống cháy và độn chức năng, cải thiện các đặc tính cơ học và cách nhiệt, đồng thời giảm thiểu khói.

4. Phạm vi ứng dụng cực kỳ rộng

Do nhiệt độ phân hủy ở mức vừa phải, ATH đặc biệt thích hợp cho các loại polyme có nhiệt độ xử lý thấp như polyolefin, PVC và cao su.

Các ứng dụng phổ biến bao gồm:

- Dây và cáp: hợp chất cáp không halogen ít khói với tải trọng ATH 50%–65%

- Vật liệu xây dựng: tấm cách nhiệt, tấm nhôm composite chống cháy, tấm composite tàu điện ngầm/đường hầm

- Ô tô & Vận tải: Vật liệu gói pin EV, bộ phận nội thất, linh kiện vận chuyển đường sắt

- Đồ điện tử & gia dụng: Tấm ép PCB, vỏ thiết bị, phích cắm và ổ cắm

- Băng tải cao su: đai chống tĩnh điện chống cháy cho khai thác mỏ

Nhôm hydroxit cũng có nhược điểm.

Những nhược điểm chính bao gồm:

- Mức tải cao (thường là 40%–65% đối với UL94 V-0), có thể làm giảm độ bền cơ học và lưu lượng nóng chảy

- Tính ưa nước cao và khả năng tương thích kém với các polyme kỵ nước, đòi hỏi phải xử lý bề mặt (silane, titanate, axit stearic, v.v.)

Tuy nhiên, với những tiến bộ trong công nghệ nghiền siêu mịn (D50 < 2 μm), cải tiến bề mặt, nano-ATH và sử dụng kết hợp với magie hydroxit, những vấn đề này đã được cải thiện đáng kể.

Công nghệ điều chế và nghiền nhôm hydroxit:

Hiệu suất của ATH trong các hệ thống chống cháy có liên quan chặt chẽ đến kích thước hạt, phân bố kích thước hạt, diện tích bề mặt riêng và tính chất bề mặt. Do đó, ATH chất lượng cao phải dựa trên quy trình nghiền và phân loại ổn định và chính xác.

1. Nguồn nguyên liệu thô và xử lý sơ bộ

ATH cấp công nghiệp thường được sản xuất theo quy trình Bayer. Các hạt ATH thô thường có hiện tượng kết tụ và kích thước hạt tương đối lớn. Cần phải nghiền thêm để đáp ứng các yêu cầu về hiệu suất trong hệ thống polymer.

2. Thiết bị nghiền Lựa chọn: Chìa khóa để kiểm soát kích thước hạt

Các ứng dụng khác nhau đòi hỏi kích thước hạt khác nhau:

- Hợp chất cáp: D50 = 1–10 μm

- Lớp phủ / Chất kết dính: lớp tốt hơn

- Hạt màu tổng hợp cao cấp: D97 < 10 μm với phân bố kích thước hẹp

Các giải pháp mài phổ biến bao gồm:

Hệ thống máy nghiền bi + máy phân loại khí

- Lý tưởng cho sản xuất ổn định, quy mô lớn D50 1–8 μm ATH

- Kiểm soát kích thước hạt chính xác, đạt D97 10–15 μm

- Được sử dụng rộng rãi trong PVC, PP, hợp chất cáp

- Cải thiện hình dạng hạt và khả năng phân tán

Máy nghiền phản lực (Máy nghiền phản lực khí)

- Sử dụng luồng khí tốc độ cao để mài va đập siêu mịn

- Sản xuất bột D97 3–5 μm hoặc siêu mịn hơn

- Thích hợp cho nhựa kỹ thuật, vật liệu trong suốt, công thức quang học

- Không có tạp chất, đảm bảo độ tinh khiết cao

Máy nghiền trục đứng, Máy nghiền ghimMáy nghiền va đập

- Phù hợp với các loại có độ mịn trung bình (D50 5–30 μm)

- Được sử dụng trong vật liệu xây dựng và sản phẩm cao su

- Năng suất cao hơn, chi phí vận hành thấp hơn

3. Công nghệ phân loại: Đảm bảo PSD hẹp và độ ổn định cao

Máy phân loại tuabin hoặc nhiều bánh xe có độ chính xác cao tách các hạt mịn và thô, cung cấp cho ATH:

- Phân bố kích thước hạt hẹp

- Độ nhớt hệ thống thấp hơn trong polyme nóng chảy

- Phân tán đồng đều

- Hiệu suất chống cháy ổn định và hiệu quả hơn

Đặc biệt trong các hợp chất cáp chịu tải trọng cao, độ ổn định kích thước hạt ảnh hưởng trực tiếp đến các đặc tính cơ học và hiệu suất đùn.

4. Sửa đổi bề mặt: Cải thiện khả năng tương thích với ma trận polymer

Các polyme không phân cực như PP và PE không tương thích với chất độn vô cơ, khiến việc xử lý bề mặt trở nên cần thiết.

Các tác nhân ghép nối phổ biến

- Titanates

- Silanes

- Aluminat

Quá trình sửa đổi

Chất điều chỉnh liên tục + trộn cắt cao

Những lợi ích

- Độ nhớt nóng chảy thấp hơn

- Phân tán tốt hơn

- Tải chất độn cho phép cao hơn

- Cải thiện tính chất cơ học

Trong các hợp chất dây và cáp, ATH chất lượng cao phải trải qua quá trình xử lý bề mặt lớp phủ để đạt được độ ổn định xử lý tuyệt vời và hiệu suất cách điện.

Phần kết luận

Việc cải thiện hiệu suất chống cháy của polyme là một nhiệm vụ lâu dài và quan trọng. Trong số rất nhiều chất chống cháy, nhôm hydroxit nổi bật nhờ khả năng hấp thụ nhiệt, thoát nước, tạo lớp bảo vệ, an toàn và thân thiện với môi trường. Nó giúp tăng cường khả năng chống cháy đồng thời đáp ứng các quy định ngày càng nghiêm ngặt, nhờ đó được sử dụng rộng rãi trong cáp, xây dựng, ô tô và điện tử.

Khi công nghệ chống cháy phát triển, ATH sẽ tiếp tục đóng vai trò quan trọng, đặc biệt là trong các công thức hiệu quả cao, hệ thống hiệp đồng và các ứng dụng chính xác.

Bột EPIC cung cấp các giải pháp xử lý hoàn chỉnh cho sản xuất ATH, bao gồm:

- máy nghiền bi + nhiều giai đoạn máy phân loại không khí hệ thống

- Dây chuyền sản xuất bột siêu mịn bằng máy nghiền phản lực

- Hệ thống sửa đổi bề mặt bột liên tục

Nhờ khả năng kiểm soát kích thước hạt chính xác, nghiền ít tạp chất và cải tiến hiệu quả, EPIC Powder mang lại ATH ổn định, hiệu suất cao cho hợp chất cáp, cao su, vật liệu xây dựng và nhựa kỹ thuật.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen