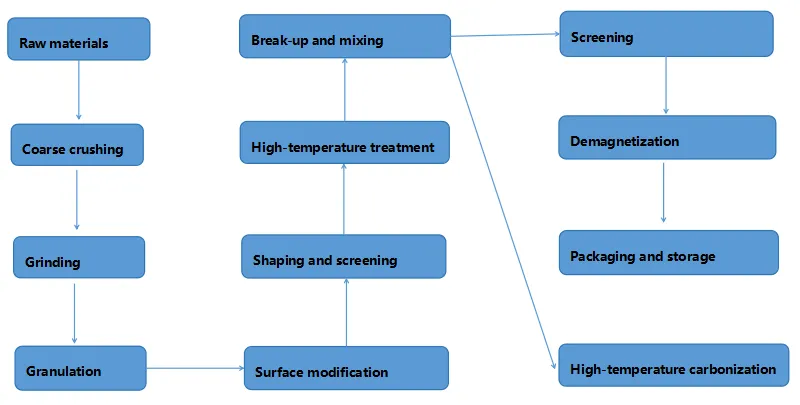

Việc sản xuất than chì nhân tạo vật liệu anode Bao gồm nhiều quy trình chính. Các quy trình này liên kết chặt chẽ và ảnh hưởng lẫn nhau, cùng nhau quyết định hiệu suất và chất lượng của sản phẩm cuối cùng. Sau đây là tổng quan ngắn gọn về các quy trình chính:

| Số seri | Tên quy trình | Chức năng chính |

| 1 | Kiểm tra nguyên liệu thô | Đảm bảo vật liệu đầu vào đạt tiêu chuẩn chất lượng và kiểm soát chất lượng sản phẩm ngay từ nguồn. |

| 2 | Nghiền thô | Nghiền nát nguyên liệu thô thành kích thước quy định để cấp liệu đồng đều sau đó. |

| 3 | Nghiền nát | Đạt được độ nghiền siêu mịn của vật liệu và kiểm soát kích thước hạt phân phối, ảnh hưởng đến hiệu suất của pin. |

| 4 | Định hình | Kiểm soát sự phân bố kích thước hạt vật liệu, thay đổi hình thái và tăng mật độ bột nghiền. |

| 5 | Trộn | Trộn vật liệu than chì với nhựa đường theo tỷ lệ thích hợp để chuẩn bị cho quá trình tạo hạt. |

| 6 | Lớp phủ và tạo hạt | Sản xuất các hạt thứ cấp tổng hợp, cải thiện nhiều chỉ số hiệu suất sản phẩm. |

| 7 | Tiền cacbon hóa | Tăng độ tinh khiết của carbon trong vật liệu điện cực âm và tối ưu hóa lượng tải cho các quy trình tiếp theo. |

| 8 | Đồ họa hóa | Xử lý nhiệt ở nhiệt độ cao cải thiện cấu trúc vi mô và tăng cường độ dẫn điện cũng như các đặc tính khác. |

| 9 | Carbon hóa nhiệt độ cao | Sửa chữa các khuyết tật bề mặt than chì để cải thiện tốc độ và hiệu suất sạc nhanh. |

Mô tả quy trình chi tiết

Kiểm tra nguyên liệu thô

Khách quan: Tiến hành kiểm tra nghiêm ngặt các nguyên liệu thô (như cốc dầu mỏ, cốc nhựa đường, bitum, v.v.), đảm bảo chúng đáp ứng các tiêu chuẩn chất lượng đã thiết lập và tạo nền tảng vững chắc cho sản xuất tiếp theo.

Các bước chính: Thực hiện các thử nghiệm toàn diện trên hóa chất thành phần, tính chất vật lý và các chỉ số liên quan khác dựa trên các tiêu chuẩn và quy chuẩn kiểm tra hiện hành.

Kiểm soát chất lượng: Cần lưu giữ hồ sơ kết quả kiểm tra chính xác. Phải lập hồ sơ chất lượng nguyên liệu thô đầy đủ để đảm bảo truy xuất nguồn gốc trong quá trình sản xuất.

Nghiền thô

Khách quan: Nghiền các nguyên liệu thô lớn (như cốc dầu mỏ, cốc nhựa đường, v.v.) thành các hạt có kích thước hoặc lưới quy định, tạo điều kiện cho việc nạp liệu đồng đều trong các quy trình tiếp theo.

Các bước chính: Lựa chọn thiết bị nghiền và thông số quy trình phù hợp dựa trên đặc tính vật liệu và yêu cầu sản phẩm. Đảm bảo hiệu suất nghiền ổn định, tránh hiện tượng hạt quá lớn hoặc quá nhỏ.

Kiểm soát chất lượng: Sử dụng sàng lọc hoặc các phương pháp khác để kiểm tra sự phân bố kích thước hạt của vật liệu nghiền. Vật liệu không đạt tiêu chuẩn cần được xử lý lại.

mài

Khách quan: Để nghiền siêu mịn vật liệu theo yêu cầu kích thước hạt phân phối, giảm từ các hạt có kích thước milimét xuống các hạt có kích thước micron, thường đạt kích thước hoàn thiện là 5-75μm, để đáp ứng các yêu cầu về hiệu suất của pin.

Các bước chính: Kiểm soát chính xác kích thước hạt và hình thái dựa trên các chỉ số hiệu suất sản phẩm. Chọn thiết bị nghiền phù hợp (chẳng hạn như máy nghiền khí nén) và tối ưu hóa các thông số quy trình để đạt được kết quả mong muốn.

Kiểm soát chất lượng: Sử dụng máy phân tích kích thước hạt để theo dõi sự phân bố kích thước hạt sau khi nghiền. Đảm bảo bề mặt vật liệu nhẵn mịn và diện tích bề mặt riêng hợp lý, cải thiện dung lượng riêng, tốc độ dòng điện và hiệu suất nhiệt độ thấp của anot.

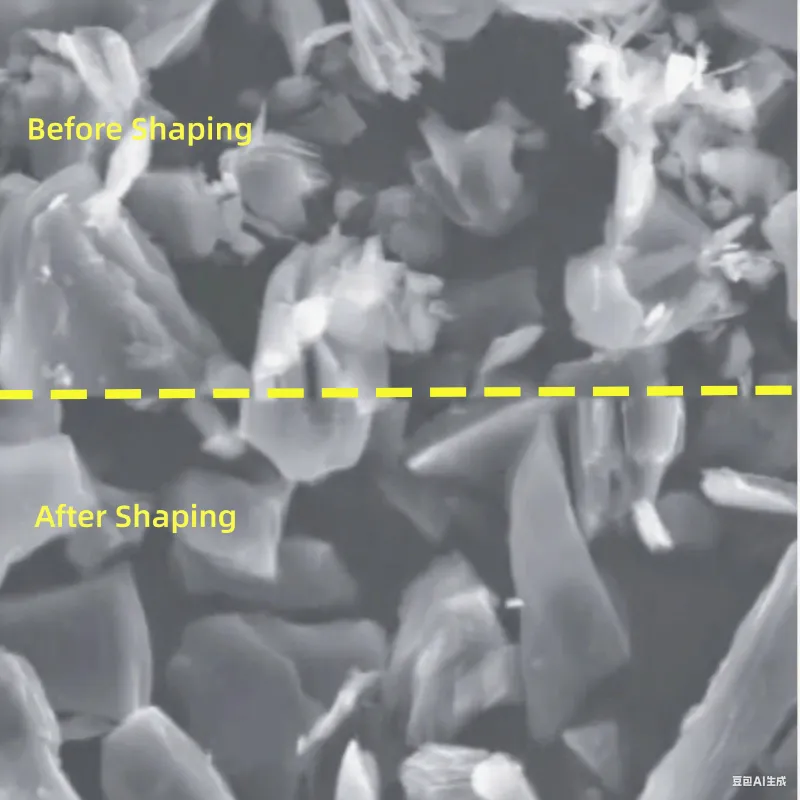

Định hình

Khách quan: Kiểm soát hàm lượng bột mịn và thô, cải thiện sự phân bố kích thước hạt, tăng mật độ vòi và thay đổi hình thái của vật liệu để giảm diện tích bề mặt riêng và tối ưu hóa hiệu suất sản phẩm.

Các bước chính: Điều chỉnh thông số thiết bị định hình theo đặc tính vật liệu và phân bố kích thước hạt cần thiết. Đảm bảo hiệu quả định hình ổn định.

Kiểm soát chất lượng: Kiểm tra nồng độ phân bố kích thước hạt và hình thái sau khi định hình. Vật liệu không đạt yêu cầu cần được xử lý lại.

Trộn

Khách quan: Trộn vật liệu than chì định hình và bitum nghiền theo tỷ lệ cụ thể, đảm bảo bitum phủ đều trên bề mặt than chì. Bước này tạo điều kiện thuận lợi cho quá trình tạo hạt và cải thiện nhiều chỉ số hiệu suất của sản phẩm.

Các bước chính: Cân chính xác than chì và bitum theo công thức sản phẩm. Sử dụng thiết bị trộn phù hợp và tối ưu hóa các thông số trộn để đảm bảo độ đồng đều.

Kiểm soát chất lượng: Lấy mẫu để kiểm tra độ đồng đều của hỗn hợp. Kiểm tra hiệu ứng lớp phủ bitum để đảm bảo đáp ứng các yêu cầu về độ hạt. Vật liệu không đạt yêu cầu phải được trộn lại.

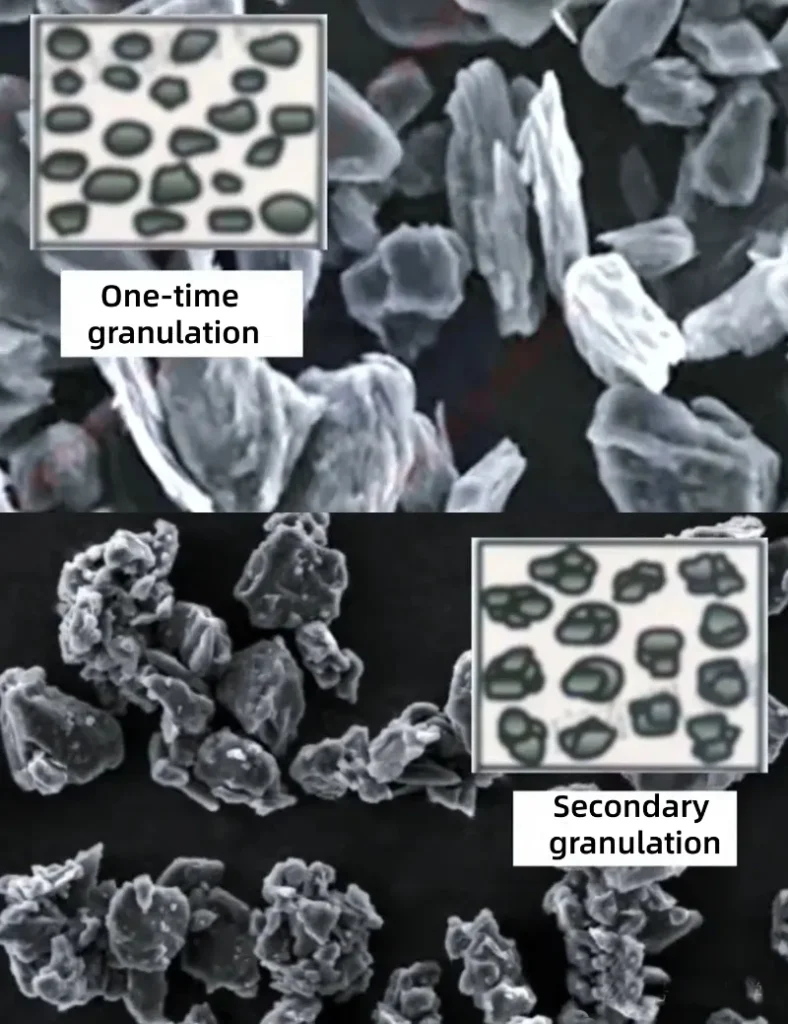

Lớp phủ và tạo hạt

Khách quan: Thêm nguyên liệu thô và bitum vào lò phản ứng để khuấy ở nhiệt độ cao. Quá trình này tạo thành các hạt thứ cấp bằng cách phủ lên các hạt than chì, tăng cường khả năng nhúng và chiết xuất ion lithium, đồng thời tạo thành một lớp bảo vệ trên bề mặt để giảm phản ứng nhúng dung môi.

Các bước chính: Kiểm soát chính xác nhiệt độ lò phản ứng, tốc độ khuấy và các thông số khác để đảm bảo quá trình tạo hạt ổn định.

Kiểm soát chất lượng: Kiểm tra phân bố kích thước hạt, sự hình thành hạt thứ cấp và chất lượng lớp phủ sau khi tạo hạt. Vật liệu không đạt yêu cầu cần được xử lý lại.

Tiền cacbon hóa

Khách quan: Kiểm soát nhiệt độ trước khi cacbon hóa (thường ở mức 900-1200°C) để tăng độ tinh khiết của cacbon và ngăn ngừa “thất thoát vật liệu”, cải thiện công suất và hiệu quả năng lượng, đồng thời giảm chi phí.

Các bước chính: Kiểm soát chặt chẽ nhiệt độ, thời gian và các thông số khác trước khi cacbon hóa để đảm bảo kết quả cacbon hóa trước tối ưu.

Kiểm soát chất lượng: Kiểm tra độ tinh khiết, cấu trúc vi mô và các chỉ số khác của cacbon sau quá trình cacbon hóa. Đánh giá tác động của nó đến các quy trình tiếp theo, đảm bảo chất lượng trước khi cacbon hóa đáp ứng các yêu cầu.

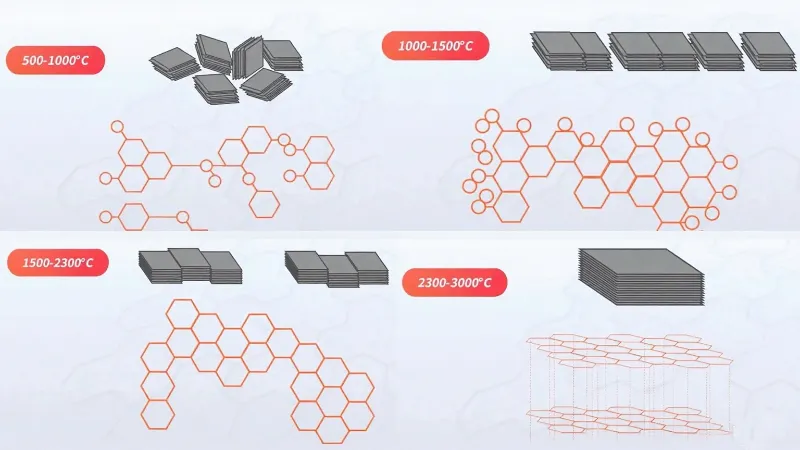

Đồ họa hóa

Khách quan: Đặt vật liệu vào lò than hóa ở nhiệt độ khoảng 3000°C để xử lý nhiệt, thay đổi sự sắp xếp các nguyên tử carbon từ cấu trúc phẳng sang cấu trúc ba chiều có trật tự. Quá trình này cải thiện độ dẫn điện, giảm trở kháng và loại bỏ tạp chất.

Các bước chính: Kiểm soát chính xác nhiệt độ, tốc độ gia nhiệt và thời gian lưu trong lò than hóa để đảm bảo kết quả đồng đều và ổn định.

Kiểm soát chất lượng: Sử dụng nhiều phương pháp phát hiện khác nhau để đánh giá cấu trúc vi mô, độ dẫn điện, mức độ tạp chất và các chỉ số khác sau khi than hóa. Vật liệu không đạt yêu cầu cần được xử lý lại.

Carbon hóa nhiệt độ cao

Khách quan: Đối với các sản phẩm 3C và ứng dụng cao cấp, quá trình cacbon hóa nhiệt độ cao được thực hiện sau quá trình than hóa. Trong quá trình cacbon hóa (ở 1000-1200°C), lớp phủ bitum hoặc nhựa trên bề mặt sẽ sửa chữa các khuyết tật của than chì, giảm diện tích bề mặt riêng và cải thiện hiệu suất, chẳng hạn như khả năng lưu tốc và hiệu suất sạc nhanh.

Các bước chính: Lựa chọn vật liệu phủ phù hợp dựa trên yêu cầu của sản phẩm. Kiểm soát nhiệt độ và thời gian trong quá trình cacbon hóa để đạt được hiệu quả mong muốn.

Kiểm soát chất lượng: Kiểm tra cấu trúc bề mặt và các chỉ số hiệu suất của vật liệu cacbon hóa để đảm bảo đáp ứng các yêu cầu của sản phẩm cao cấp.

Hướng phát triển tương lai của vật liệu anode than chì nhân tạo

Tăng mật độ năng lượng:Bằng cách cải tiến quy trình sản xuất và công thức, chẳng hạn như công nghệ “than cốc đẳng hướng”, mật độ than chì nhân tạo được tăng cường, giúp tăng mật độ năng lượng của pin và đáp ứng nhu cầu di chuyển đường dài của xe điện.

Cải thiện hiệu suất sạc nhanh:Nghiên cứu về than chì nhân tạo có khoảng cách giữa các lớp lớn hơn và cấu trúc lỗ nhỏ phù hợp cho vật liệu anot sạc nhanh sẽ tạo điều kiện thuận lợi cho việc đưa pin lithium-ion vào và sạc/xả nhanh chóng.

Tăng cường sự ổn định của chu kỳ: Phát triển các hạt thứ cấp than chì nhân tạo có cấu trúc bền vững cao. Sử dụng kích thước và phương pháp phủ than cốc phù hợp (như lớp phủ carbon vô định hình hoặc ống nano carbon) sẽ cải thiện độ ổn định chu kỳ và hiệu suất lưu trữ ở nhiệt độ cao cho pin lithium-ion.

Bột Epic

Với công nghệ nghiền và chế biến tiên tiến, Bột Epic đóng vai trò quan trọng trong việc tối ưu hóa quy trình sản xuất than chì nhân tạo hiệu suất cao. Thông qua các giải pháp tùy chỉnh như máy nghiền khí nén và các thiết bị chuyên dụng khác, Epic Powder đảm bảo kiểm soát chính xác các đặc tính vật liệu, giúp các nhà sản xuất đạt được hiệu suất sản phẩm vượt trội, hiệu quả cao hơn và giảm chi phí.